一種特殊X型機器人點焊鉗設計

余星星

(捷福裝備(武漢)股份有限公司,湖北 武漢 430000)

汽車白車身生產線3D仿真設計時,工件和夾具的斷面多種多樣,常規焊鉗經常無法滿足特殊斷面的焊接需求,因此需更改鉗體結構,設計特殊焊鉗以保證焊鉗通過性。下文詳細介紹了特殊X鉗的總體設計及校核過程,通過理論計算及軟件模擬,詳細分析了焊鉗的性能參數,為項目應用提供了有效的解決方案。

1 特殊X鉗的總體設計

圖1是一種典型的特殊斷面結構,采用常規X鉗仿真時,無法布局,焊鉗尾部與工件嚴重干涉,僅通過修改焊鉗前端的鉗臂結構無法滿足通過性。在實際項目應用中,通過改變焊鉗的整體布局,將鉗體的水平布置改為特殊的垂直布置,可很好解決此問題,見圖2。在完成初步的尺寸設計后,還需要通過詳細的校核,才能確保設計的合理性。

圖1 常規X鉗布局示意圖

圖2 特殊X鉗布局示意圖

2 特殊X鉗的性能校核

2.1 校核電機最大推力

焊鉗的驅動部件由直線伺服電機等組成,為焊鉗提供焊接壓力,并通過電極臂由電極帽傳遞到工件上。通常X型焊鉗直線伺服電機最大推力為21 kN,白車身常規點焊[1]工藝焊接壓力一般在5000 N以內,按照焊鉗喉深1000 mm校核電機推力。

電機所需推力:

其中:L1為旋轉中心到焊點的垂直距離,L1=1000 mm;L2為旋轉中心與電機輸出軸的垂直距離,L2=265.5 mm;F為電極帽輸出壓力,F=5000 N,

經計算:

P=18832.39 N

電機所需推力小于電機最大推力,說明電機滿足要求。

2.2 校核電極帽在全行程中的速度波動量

X鉗的行程由動臂最大可開啟的角度來衡量,此特殊X鉗的設計行程15度,根據圖3計算全行程中的電極帽線速度波動量。

圖3 電機推力計算示意圖

速度波動量:

其中:a1為焊鉗閉合時轉動點到電機軸的垂直距離,a1=265.5mm;a2為焊鉗打開時轉動點到電機軸的垂直距離,a2=239.8mm。

經計算:

i0=9.7%

電極帽線速度波動量沒有特定要求,也不會對焊鉗的使用造成明顯影響,只是理論上來講越小越好,從工程經驗來看,10%是完全可以接受的。

2.3 校核動、靜臂電極帽在修磨過程中的水平偏移量

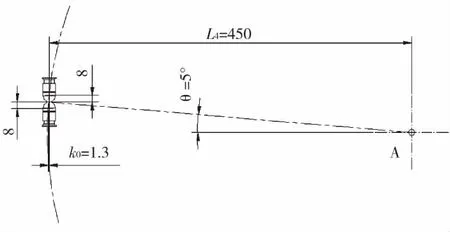

焊鉗在使用時,每焊接一定數量的焊點,需要修磨一次電極帽,電極帽的修磨量通常為單側8 mm左右,通過cad模擬修磨量,可以確定動、靜臂電極帽的偏移量,如圖4。

圖4 修磨時的電極帽偏移量示意圖

對于此特殊焊鉗,修磨時的電極帽偏移量與常規焊鉗一致,取決于電極帽到動臂轉動中心的水平距離L4,以及電極帽偏離角度θ,從圖4可知,在L4為450 mm,θ為5度時,偏移量k0為1.3 mm,滿足要求,工程應用中控制偏離角度不超過5度即可。

2.4 校核動臂軟連接行程

作為通用設備,統一不同系列產品中的核心備件型號,減少備件種類是一項關鍵工作,既可提高設備廠的生產效率,也可降低客戶的備件成本。此特殊X鉗需沿用常規X鉗的動臂軟連接型號,因安裝形式變化,需重新校核其連接行程。動臂軟連接結構及動作過程如圖5。

圖5 軟連接動作過程示意圖

圖5中左側是常規X鉗的動作過程,焊鉗打開25度,B點為轉動點;右側是此特殊X鉗的打開過程,焊鉗打開15度,C點為轉動點。顯然,軟連接的運動形態發生了明顯變化,需要重新采用幾何方法計算,找出新形態的理論解,計算的邊界條件是軟連接內外側的長度不變。實際中采用catia軟件的草圖功能,進行函數運算[3],可直觀形象地得到軟連接的實際形態,如果catia草圖在此過程中出現內部邊界交叉,則說明軟連接行程不夠。圖5清晰地給出了軟連接的新形態,說明此特殊X鉗打開15度時,軟連接行程足夠。

2.5 焊鉗的整體變形校核

在完成鉗臂參數校核后,還需計算鉗臂的變形量[4],以驗證焊鉗鉗臂布局的合理性。下面以一汽集團某一項目所應用的一把特殊X鉗為例,通過CAE軟件計算鉗臂的總體變形量。

采用有限元軟件ANSYS Workbench,使用實體單元[5],在電極帽處加載4000 N壓力,計算鉗臂受力變形,求解后得到的電極帽軸向位移云圖見圖6,電極帽軸向最大位移為0.9 mm。

圖6 電極帽軸向位移云圖

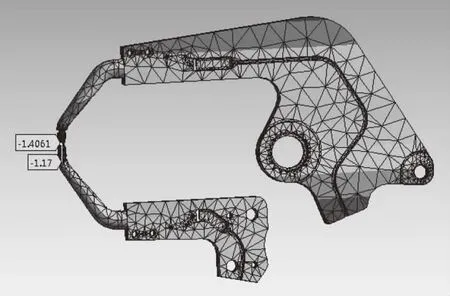

求解后得到的電極帽徑向位移云圖見圖7,動臂電極帽徑向最大位移為-1.41 mm,靜臂電極帽徑向最大位移為-1.17 mm,相對位移為0.24 mm。

圖7 電極帽徑向位移云圖

焊鉗設計中,電極帽的位移通常軸向不超過3~5 mm,徑向不超過1.5 mm,相對位移不超過0.5 mm,以上計算結果滿足此要求,說明此特殊X鉗鉗臂的布局合理。

通過此節分析,可認為此特殊X鉗,在喉深1000 mm以下,焊接壓力5000 N以內,最大行程不超過15度時,完全可滿足設計要求,可以在實際項目中進行應用。

3 結束語

機器人焊鉗3D設計主要是在焊鉗自身可靠的情況下滿足仿真通過性,而鉗體布局的合理性,決定了鉗臂設計的合理性,好的鉗體要求整體結構協調,鉗臂結構簡單,電機輸出力能滿足不同焊接情況下的壓力需求,并且電極帽速度平穩,波動小,電極帽相對滑移容易控制,備件型號少。本文介紹的一種特殊X型鉗體,有效的解決了該特殊斷面的焊接需求,在實際項目中也得到了驗證,是一個很好的設計案例。