起重機(jī)聯(lián)軸器調(diào)整裝配法的精確解析研究

范開英,沈蘭華,盛福建

(1.山東豐匯設(shè)備技術(shù)有限公司,山東 濟(jì)南 250102;2.中國電建集團(tuán)山東電力建設(shè)第一工程有限公司,山東 濟(jì)南 250200)

起重設(shè)備機(jī)構(gòu)包括起升,變幅、行走、回轉(zhuǎn)等機(jī)構(gòu),其中起升機(jī)構(gòu)是起重機(jī)的核心功能部件。機(jī)構(gòu)裝配是保證設(shè)備性能正常、運(yùn)行穩(wěn)定的關(guān)鍵工序,裝配精度也會影響到電機(jī)、減速機(jī)等傳動(dòng)部件的壽命及可靠性。

裝配精度通常情況下是由加工精度保證,如軸類零件的圓柱度和直線度、安裝底座的平面度和平行度是基礎(chǔ)精度。在精密傳動(dòng)裝配中,傳動(dòng)部件通常由多個(gè)廠家供貨,部件精度和最終尺寸難以統(tǒng)一衡量。由減速機(jī)等傳動(dòng)部件的精度保證機(jī)構(gòu)裝配的互換性,對傳動(dòng)部件以及安裝車架的加工精度要求特別高,給部件采購和檢驗(yàn)也會帶來影響。

1 裝配方法

機(jī)構(gòu)的裝配精度一般包含3 個(gè)方面:相對位置精度,指設(shè)備相關(guān)零部件之間的距離精度和相互位置精度,如平行度、垂直度和同軸度等;相對運(yùn)動(dòng)精度:指設(shè)備中有相對運(yùn)動(dòng)的零部件之間在運(yùn)動(dòng)方向相對運(yùn)動(dòng)速度上的精度,如傳動(dòng)精度、回轉(zhuǎn)精度等;相互配合精度:指配合表面間的配合質(zhì)量和接觸質(zhì)量。

裝配方法包括互換裝配法、選擇裝配法、修配裝配法和調(diào)整裝配法[1]。零件加工精度高,尺寸鏈短,組成環(huán)少,裝配精度要求相對較低的大批量生產(chǎn)通常采用裝配效率較高的互換裝配法,可通過流水線實(shí)現(xiàn)自動(dòng)化裝配。零件尺寸相對簡單,加工精度一般,裝配精度相對較高的批量裝配部件可采用選擇裝配法,通過測量選擇分組,達(dá)到裝配精度要求。

起升機(jī)構(gòu)裝配重量通常在3~40t,裝配精度同時(shí)包括上述三種精度。在大型起重設(shè)備中,傳動(dòng)部件通過客戶選擇推薦,批量較少或單件生產(chǎn),難以實(shí)現(xiàn)完全互換裝配或選擇裝配。起升機(jī)構(gòu)裝配鏈較長,組成環(huán)數(shù)多,傳動(dòng)精度要求高,小批量生產(chǎn)時(shí)采用修配裝配法和調(diào)整裝配法。調(diào)整裝配法配套的外購部件精度適中,配套起升機(jī)架可采用相對經(jīng)濟(jì)精度進(jìn)行加工制作,同時(shí)可以獲得較高的裝配精度,效率也滿足小批量生產(chǎn)要求。

2 裝配工藝

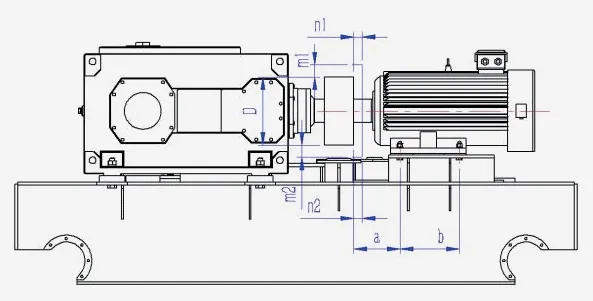

起升機(jī)構(gòu)各傳動(dòng)部件和安全部件安裝到同一起升機(jī)架上,如圖1 所示,小跑車傳動(dòng)鏈依次包括電機(jī),制動(dòng)器,聯(lián)軸器,減速機(jī)、卷筒聯(lián)軸器,軸承座和卷筒等主要部件。

圖1 小跑車裝配示意圖

為提升裝配效率,小車架采用整體加工方式,保證各部件相對位置精度。相對位置精度的調(diào)整工作包括:電機(jī)輸出軸到減速機(jī)輸入端的同軸度,減速機(jī)輸出軸和卷筒輸入端的同軸度,各部件底座的相對高低差,軸線定位孔的精度。各部件的底座按照設(shè)計(jì)理論尺寸進(jìn)行精加工,平面基準(zhǔn)較好,但由于外購件輸入/輸出軸相對自身底座也存在著加工誤差,在整個(gè)起升機(jī)構(gòu)的裝配中需要補(bǔ)償消除,因此聯(lián)軸器安裝和各機(jī)構(gòu)底座調(diào)整是起升機(jī)構(gòu)裝配的重要工作。

聯(lián)軸器是連接兩軸或軸和回轉(zhuǎn)件、在傳遞運(yùn)動(dòng)和動(dòng)力過程中一同回轉(zhuǎn)且不分離的部件。聯(lián)軸器除傳遞扭矩外,還有補(bǔ)償軸端偏差,緩沖和減震等安全保護(hù)功能[2]。安裝時(shí)工人通常依靠經(jīng)驗(yàn)判斷底座調(diào)整量,打開螺栓塞入墊片進(jìn)行調(diào)整;驗(yàn)收時(shí)需將所有部件底座螺栓緊固到位,安裝百分表進(jìn)行確認(rèn)。每次調(diào)整工作量大,耗時(shí)長,經(jīng)驗(yàn)概念通常只能判斷調(diào)整方向,不能一次調(diào)整到位。

將小車架放在裝配支架上,使小車架的各裝配面滿足裝配水平基準(zhǔn)要求。小車架調(diào)整完成后,定位放置減速機(jī),以減速機(jī)為基準(zhǔn),對傳動(dòng)鏈中的各部件開始劃線放樣。為消除外購件的傳動(dòng)軸線平行距離的偏差,軸線定位孔通常保留2~3mm調(diào)整余量,通過裝配劃線制定初始定位,調(diào)整電機(jī)和軸承座。放樣過程要特別注意傳動(dòng)鏈軸線的對中,保證軸線定位孔的余量對傳動(dòng)鏈放樣軸線兩側(cè)都有調(diào)節(jié)余量。放樣結(jié)束后固定減速機(jī)螺栓,形成固定基準(zhǔn)。在減速機(jī)輸出端安裝軸承座和卷筒,檢查卷筒與減速機(jī)輸出軸的同軸度偏差符合作業(yè)指導(dǎo)書后要求后按力矩緊固螺栓。在輸入端安裝聯(lián)軸器和起升電機(jī),按照通用橋式起重機(jī)[3]規(guī)范5·8 項(xiàng)要求,和制動(dòng)盤的端面跳動(dòng)均有相關(guān)標(biāo)準(zhǔn)。

3 理論解析

以電機(jī)輸出軸到減速機(jī)輸入端的同軸度 調(diào)整為例,選取豎直方向?yàn)檠芯繉ο螅瑢β?lián)軸器安裝進(jìn)行理論分析。

首次安裝就位后采用百分表進(jìn)行測量,找到跳動(dòng)量最大的兩個(gè)極限位置,設(shè)圓周測量位置聯(lián)軸器直徑為D,徑向跳動(dòng)量為m1、m2,端面跳動(dòng)量為n1、n2。以減速機(jī)底座為基準(zhǔn),聯(lián)軸器只能調(diào)節(jié)電機(jī)側(cè)定位,如圖2 所示。

圖2 聯(lián)軸器調(diào)整裝配法尺寸鏈圖

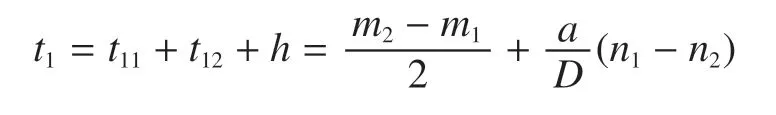

測量圓周距電機(jī)前側(cè)底座的距離為a,電機(jī)前后底座的間距為b。設(shè)前支座調(diào)整量為t1,后支座調(diào)整量為t2。第一步先調(diào)整電機(jī)底座的高低差,使電機(jī)輸出端的軸線和減速機(jī)輸入端軸線平行,由圖示可知

第一步調(diào)整時(shí)后底座調(diào)整墊片t21,而前底座不動(dòng),會引起聯(lián)軸器向反方向偏移了垂直位移h,

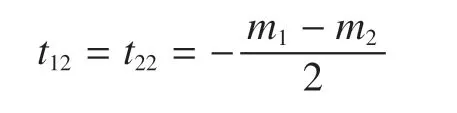

第二部調(diào)整聯(lián)軸器的輸入端和輸出端同軸,補(bǔ)償減速機(jī)輸入端和電機(jī)輸出端的高低差,因此電機(jī)前排底座墊片厚度t12和后排底座墊片厚度t22的調(diào)整量分別為

設(shè)初始調(diào)整時(shí),n1>n2,則僅調(diào)整后支座,此時(shí)t11,則前后支座的調(diào)整量分別為

同理,若初始調(diào)整時(shí),n1<n2,則僅調(diào)整后支座,此時(shí)t21=0,上述公式不變。

若求值為負(fù)值時(shí),則需在支座處減墊片,但由于現(xiàn)場電機(jī)底座基準(zhǔn)面是加工面,沒有墊片可減,因此需要整體墊高。在小車架加工時(shí),可采用預(yù)留基準(zhǔn)標(biāo)高的方式,即減速機(jī)基準(zhǔn)高于其他部件,給其他部件留出墊片調(diào)整余量。

因機(jī)構(gòu)傳動(dòng)屬于回轉(zhuǎn)部件,因此豎直方向的調(diào)整和水平方向的調(diào)整可以分別就進(jìn)行。水平方向的調(diào)整可采用類似的方式進(jìn)行計(jì)算,測量時(shí)從水平方向安裝百分表進(jìn)行測量,求得前后支座左右調(diào)整量。調(diào)整的時(shí)候使用銅棒輕輕敲擊,與圖2 垂直的水平方向上n3=n4時(shí)表示軸線已平行;m3=m4時(shí)表示軸線已水平對中。

4 項(xiàng)目驗(yàn)證

現(xiàn)已QD50 橋式起重機(jī)生產(chǎn)項(xiàng)目為例,設(shè)備選用制動(dòng)輪直徑D=400mm,在制動(dòng)輪端面邊緣附近安裝百分表,百分表測量位置距電機(jī)前側(cè)底座的距離a=270mm,電機(jī)前后底座的間距為b=350mm。按規(guī)范查得裝配精度制動(dòng)輪的徑向跳動(dòng)不大于120μm,端面跳動(dòng)不大于120μm。作業(yè)指導(dǎo)書規(guī)定同軸度誤差≤0·05mm,角度偏差≤0·015°,換算出數(shù)值分別為100μm 和105μm,要求高于標(biāo)準(zhǔn)規(guī)范要求。裝配初找后進(jìn)行精度調(diào)整,測得n1=0·55mm,n2=-0·32mm;m1=0·40mm,m2=0·28mm;經(jīng)計(jì)算,電機(jī)前端支座需設(shè)墊片調(diào)整厚度t1為0·53mm,后側(cè)支座需設(shè)墊片調(diào)整厚度t2為1·30mm。

現(xiàn)場實(shí)際墊片為前側(cè)0·50mm,后側(cè)1·30mm。安裝緊固螺栓后測量得徑向跳動(dòng)量m1-m2為0·01mm,端面跳動(dòng)量為n1-n2為0·04mm,符合規(guī)范和作業(yè)指導(dǎo)書要求。

5 結(jié)論

本文歸納了機(jī)構(gòu)裝配時(shí)常用的裝配方法,根據(jù)起升機(jī)構(gòu)裝配工作的特點(diǎn)制定了適應(yīng)的裝配工藝,通過現(xiàn)場調(diào)整經(jīng)驗(yàn)分析了安裝精確調(diào)整的原理,建立了理論解析公式供技術(shù)人員指導(dǎo)使用,提高了試裝效率,并得到了現(xiàn)場實(shí)踐驗(yàn)證。

1)小批量生產(chǎn)的起升機(jī)構(gòu)采用調(diào)整裝配法進(jìn)行傳動(dòng)機(jī)構(gòu)裝配,可降低對小跑車機(jī)架加工和外購件接口尺寸的互換性要求。

2)聯(lián)軸器的安裝精度可以補(bǔ)償起升機(jī)構(gòu),但在高速端仍需較高的安裝精度;經(jīng)驗(yàn)判斷法需要理論支持和工藝保障。

3)聯(lián)軸器既是精度調(diào)整部件,又是關(guān)鍵驗(yàn)收部件,本文建立的解析公式可以根據(jù)初找驗(yàn)收尺寸計(jì)算精確調(diào)節(jié)量,為現(xiàn)場提升裝配效率和安裝精度奠定了理論基礎(chǔ)。