雙層盾殼盾體系統關鍵點設計及成本分析

鄭康泰,劉 豪,陳昆鵬,韓 博

(中鐵工程裝備集團有限公司設計研究總院,河南 鄭州 450000)

隨著城市的發展,地下隧道施工工程正在逐年增加,越來越多的盾構投入到城市交通建設使用之中[1]。盾構法施工時一般需要在盾構的始發和接收端設置工作井(豎井),始發豎井用于盾構的組裝、調試、物料運輸及人員通道,接收豎井則用于盾構的解體、維修保養,或為盾構的繼續推進及折返施工做準備。目前采用盾構法施工多數還是通過接收豎井對盾構進行整體吊裝或分體吊裝,但是當遇到地面空間有限,盾構到站后無法設置供盾構解體的豎井時,盾構到站后盾體部分可以采取以下兩種方式進行拆解:①破壞性拆除,拆除后的盾體不再重復利用,再次掘進需新制盾體,經濟成本較高;②通過盾體有序分塊在洞內進行拆解,但是盾體拆除過程中,地層將直接裸露,無任何支護,安全性低。目前在海外隧道施工洞內拆機時不允許地層直接裸露,因此以上兩種拆機方案在海外的適用性不高。

為了克服現有技術存在的不足,中鐵裝備生產應用于臺北地鐵萬大線的中鐵655 號土壓平衡盾構主機部分采用可拆卸的雙層盾殼盾體系統,實現盾構到站后在隧道內部進行安全有效的拆除,外殼可以留在隧道內部以作為地層支護,節省了部分管片,內塊可以循環利用,節省經濟成本,減小對地面環境的影響。

1 依托項目及盾構簡介

1.1 項目簡介

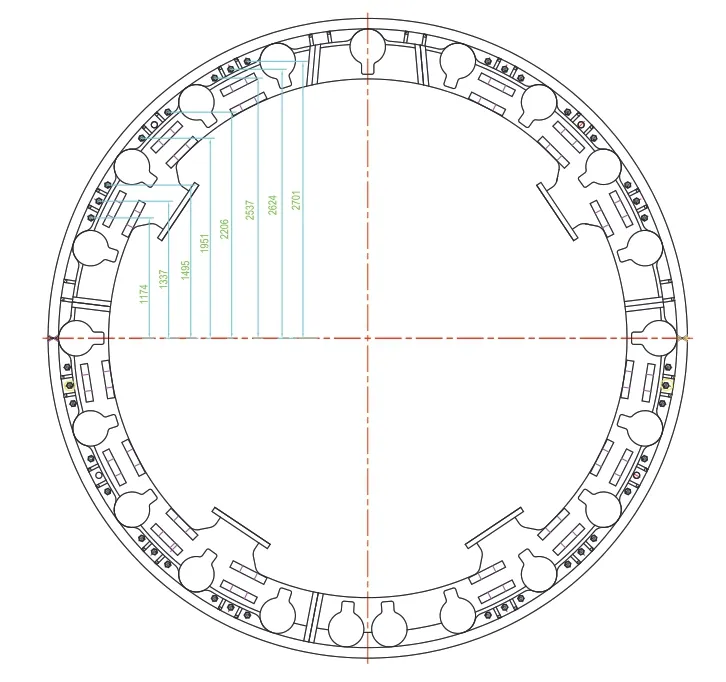

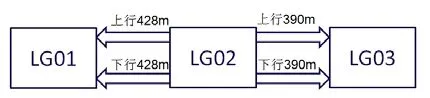

臺北地鐵萬大線CQ842 標段包含4 條單向盾構掘進隧道,分別為自南海路上LG02 站向LG01 站方向的兩條單線428m 隧道和自LG02 站向LG03 站方向的兩條單線390m 隧道,盾構需要在同一始發井處完成四次始發,無接收井,隧道內徑5·6m,隧道外徑6·1m,混凝土管片環寬1m,施工曲線半徑220m,主要地質為粉土質黏土、細砂質粉土和粉土質細砂。

1.2 盾體系統簡介

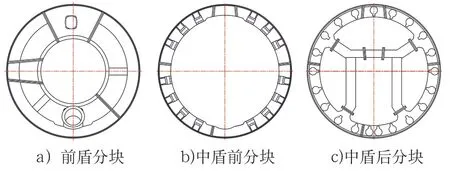

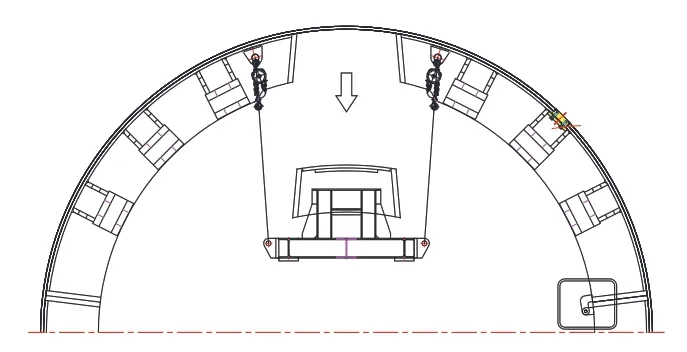

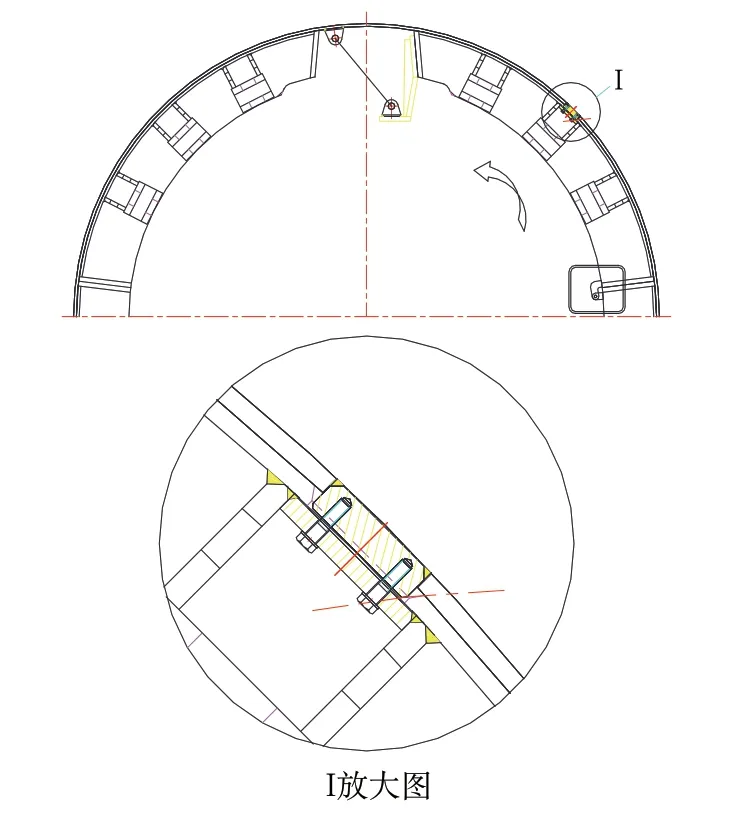

中鐵655 號為主動鉸接土壓平衡式盾構,盾體直徑6 240mm,采用直筒式設計,盾體采用雙層分塊設計,可以實現隧道內解體拆機,盾體僅需1 套內塊及4 套外殼即可滿足4 次始發掘進的需求,節約了成本。前盾、中盾前和中盾后為雙層設計,內塊分為5 塊,盾體內外殼通過固定塊連接。每個盾的第一塊均設置為楔形塊,從而可以進行洞內拆解。盾體外殼與內塊通過固定塊連接(圖2、圖3)。

圖2 盾體內塊分塊示意

圖3 盾體設計細節展示

2 盾體系統設計關鍵點分析

2.1 盾體固定塊設計

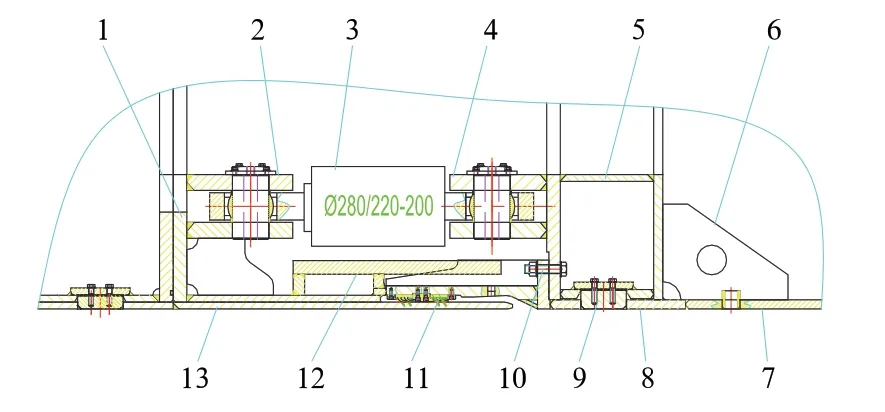

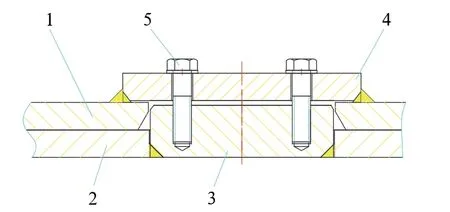

盾體固定塊設計如圖4 所示,其中拉塊與盾體外殼焊接,拉板與盾體內塊焊接,拉塊與拉板之間通過螺栓連接。

圖4 盾體內外殼固定塊結構示意

以中盾前為例,當需要洞內解體時,首先需要拆除拉塊與拉板之間的連接螺栓,利用特制的拆解工裝將頂部楔形塊拆下,然后再拆除其他內塊(圖5、圖6),但是由于拉塊的限制,其他內塊無法沿著隧道方向直接拉出,只能先向隧道中心旋轉然后利用倒鏈將內塊倒運至板車上運出,因此在設計拉塊與拉板的尺寸時需要根據組裝合拆機時的工況綜合考慮。

圖5 中盾前內塊頂塊拆除

圖6 中盾前內塊邊塊拆除

組裝時,由于拉塊提前已經焊接在外殼上,在與內塊組裝時屬于多點同時配合,因此將內塊上的孔設置為喇叭形,保證了內外塊的順利組裝。但是在拆解時需要通過模擬盾體內塊與拉塊的位置關系,從而確定出內塊上孔的大小,否則將會出現拆解內塊時與拉塊干涉的情況,這樣便會大大增加拆解的難度。

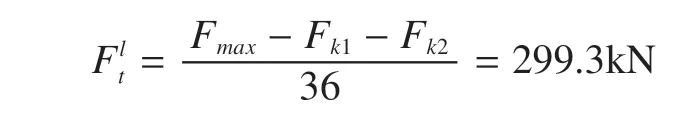

2.2 中盾后內外殼連接螺栓強度分析

由于中盾后鉸接環需要在拆機后留在地層中起密封作用,因此中盾后鉸接環需要作為外殼的一部分,中盾后內塊與外殼的連接主要包含以下四個部分:①固定塊;②外周36 顆M36 的環向螺栓;③外周熔深10mm 的斷續角焊縫,總長l1=11 800mm;④與尾盾連接的加強筋板,共12 塊,加強筋板在尾盾上連接的焊縫總長l2=10 800mm。

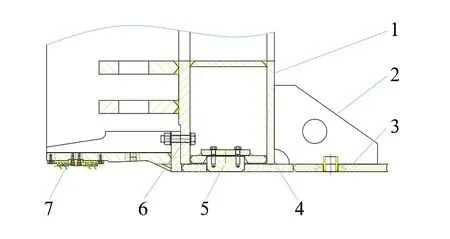

如圖7、圖8 所示,中盾后內塊所受的負載主要為拼裝機彎矩、推進油缸的推力、鉸接油缸的推力,當盾體在地層中遇到卡頓情況需要借助鉸接油缸脫困時,鉸接油缸的推力會全部作用在中盾后內塊上,因此需要分析中盾后內外殼連接螺栓、環焊縫以及加強筋板焊縫是否可以在盾構脫困時提供足夠的安全系數。

圖7 中盾后內外殼連接方式

圖8 盾構脫困時中盾后受力情況

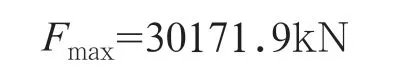

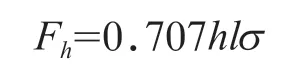

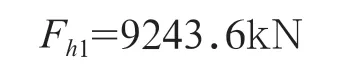

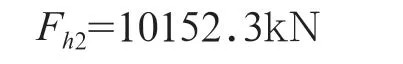

假設鉸接油缸的推力和管片機產生的彎矩主要由環向螺栓和環向焊縫承擔。鉸接油缸產生的最大推力為

管片機產生的彎矩為

其中,G1為管片機的重力,取G1=200kN;L為管片機的重心距米字梁的距離,取L=3·5m。

焊縫可以承受的載荷

環向焊縫可以承受的載荷為

加強筋板焊縫可以承受的載荷

其中,h為焊縫高度,h1=10mm,h2=12mm;l為焊縫長度,l1=11 800mm,l2=10 800mm;σs為焊縫的抗拉強度,σs=1·414[σ]=110·8MPa。

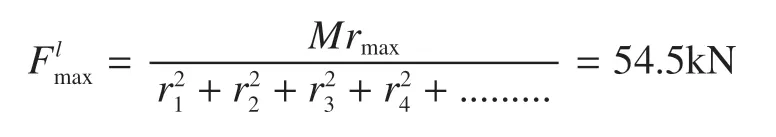

如圖9 所示,假設管片機產生的彎矩都由螺栓承擔,則由于彎矩螺栓受到的最大拉力

圖9 中盾后內外殼連接環向螺栓分布

鉸接油缸的推力經過環向焊縫作用到每根環向螺栓上的推力

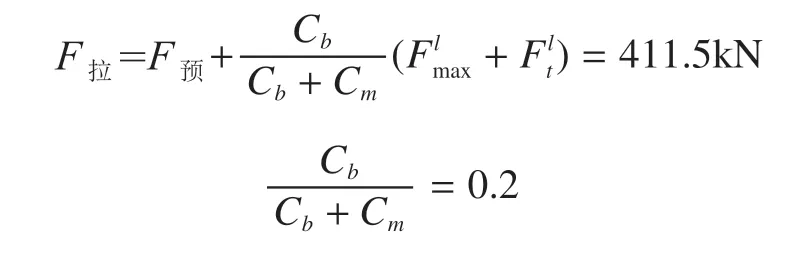

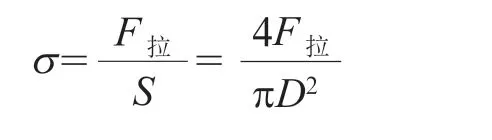

所采用的螺栓均為GB/T 5783 M36,強度等級為10·9,抗拉強度σb=1 000MPa,屈服強度σ=900MPa,預緊力F預=T/0·2d。各螺栓型號一致其截面直徑一樣,在受到工作拉力時,一定預緊力的連接螺栓收到的總拉力

其中,Cb為螺栓的剛度;Cm為連接件的剛度。

在環向焊縫和加強筋板連接焊縫均失效的情況下每顆環向螺栓可以承受的強度為

因此,中盾后內外殼連接螺栓強度滿足要求,且安全系數為2·23。

3 雙層盾體與單層盾體成本綜合對比

對于6m 級盾構來說,盾體做五分割屬于比較少見的,因為隨著盾體分塊數量增加的同時也增加了難度和成本[2],比如焊接、機加工以及其他輔助設備,下面將從加工工藝和經濟成本方面對比雙層盾體和常規單層盾體的區別。

3.1 加工成本對比

與常規的單層盾體不同的是,雙層盾體內塊需要進行徑向分塊從而滿足洞內拆解的需要,因此,在加工時需要先將各個分塊法蘭單獨機加工,再通過工藝螺栓連接,并在連接法蘭周邊焊接工藝塊;然后將分塊下料后的部件與連接法蘭拼成整圓進行施焊,最后再進行機加工,而且需要分別對前中盾內塊和中盾外殼整體加工,為了保證外殼加工時的圓度及剛度,還需要特別制作外殼加工工裝。

對盾體加工不同過程中加工一套常規單層盾體與一套雙層盾體所耗費的工時進行對比,雙層盾體與常規單層盾體結構形式一樣,均不包含尾盾,工時按單人每天工作8 小時計算。

3.1.1 焊接工時對比統計

焊接一套常規盾體所耗費的總時為:tc1=970(人·天),焊接一套雙層盾體所耗費的總工時為td1=tc1+Δt1=1360(人·天)。

3.1.2 機加工時對比統計

與常規盾體相比,雙層盾體機加工工時為:td2=tc2+Δt2=1060(人·天)。

3.1.3 裝配工時對比統計

與常規盾體相比,雙層盾體裝配工時為:td3=tc3+Δt3=384(人·天)。

3.1.4 加工總工時對比統計

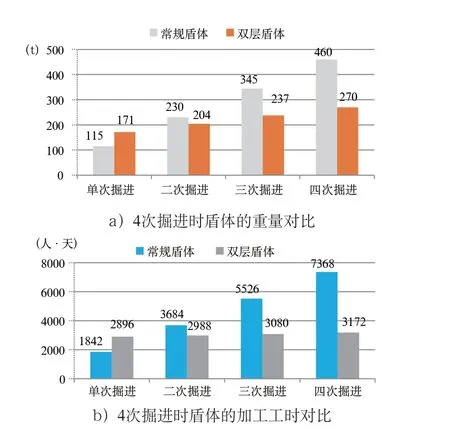

在多區間掘進時,采用常規單層盾體需要每次都新制盾體,若使用雙層盾體僅需要新制盾體外殼即可,圖10 對比了在多次掘進時,采用常規盾體和采用雙層盾體的重量和加工工時。

圖1 CQ842項目簡圖

圖10 盾體重量和加工工時對比

通過對比發現,從加工制造的角度分析,對于單次掘進,雙層盾體相對于常規盾體無優勢,但是在多次掘進時,雙層盾體的經濟性優勢較為明顯。

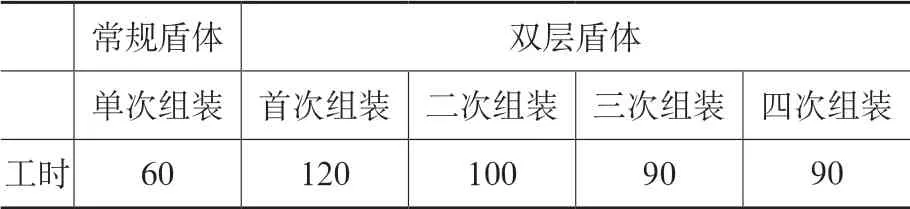

3.2 組裝成本對比

與常規盾體相比,雙層盾體在出廠前會根據外殼的分塊采取部分預組裝,工地首次組裝時只需將預組裝好的盾體各塊組裝成整體即可,但是在拆機之后的每次組裝中便需要分別將盾體各塊連接,然后再組裝成整體。表1 對常規盾體的工地組裝工時和雙層盾體的組裝工時進行對比。

表1 組裝工時對比

通過對比發現,雙層盾體每次組裝相對于常規盾體均無優勢。

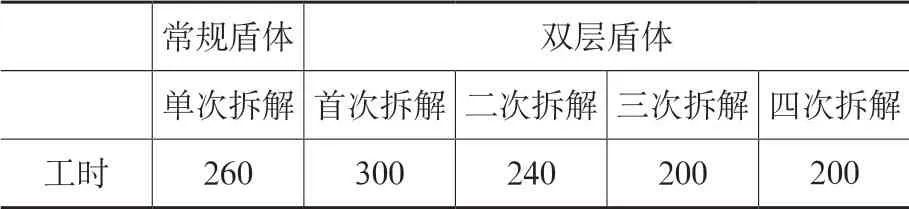

3.3 拆機成本對比

以新加坡某項目為例,統計了在洞內割除盾體所需要的工時,該項目在拆除盾體時需要先拆除推進缸,然后再割除盾體;雙層盾體在拆解時需要將推進缸連同盾體內塊一起拆下,由于雙層盾體首次拆機時工人的熟練度及吊耳設計等因素制約,因此首次拆機耗費的時間相對較長,表2對比了拆解盾體以及推進缸所耗費的工時。

表2 盾體拆解工時對比

通過對比發現,單次拆解時,雙層盾體耗費的時間較長,但是在多次拆解時,由于工人熟練度和經驗的提升,拆解時間要優于割除常規盾體的時間。

綜上,雖然雙層盾體在多次組裝方面的時間比常規盾體長,但是在多次使用時的制造工時和鋼材重量上的成本要明顯優于常規盾體,因此在面對多區間、短距離隧道掘進時,采用雙層盾體的經濟性優勢要明顯優于常規單層盾體。

4 結論

本文以臺北地鐵萬大線項目中鐵655 號盾構為依托,提出了一種新型的洞內拆機方法以及雙層盾殼盾體系統,研究了雙層盾體在設計時的關鍵點,分析了內外殼固定塊的設計細節,需要分別考慮拆機和組裝時的工況;還分析了受力較為復雜的中盾后在極限工況下內外殼連接的強度,從而作為設計的依據;最后從盾體制造、組裝和拆機的角度對比了雙層盾體和常規單層盾體耗費的工時,從而驗證了雙層盾體在短距離、多區間隧道上應用時的經濟性和安全性優勢,為雙層盾體的推廣提供了依據。