混凝沉淀與石英砂過濾組合工藝處理陶瓷涂覆隔膜生產廢水

殷俊,黃榕,顧曉濤,乙楊敏(維爾利環保科技集團股份有限公司,江蘇 常州 213000)

0 引言

隨著環境污染、能源短缺問題日趨嚴重,近年來國家發展規劃中加大了對鋰離子電池的研究力度和資金扶持,隔膜作為鋰電池產品關鍵部件之一,其生產和使用在新材料產業界受到的高度重視[1]。“濕法+涂覆”為業界公認的隔膜發展方向,但其制漿和涂覆過程中伴隨著清洗廢水產生,此類廢水有機物濃度雖然較低,但各工序生產過程中部分物料[2],如攪拌罐內殘留漿料、涂覆線上殘留的水性漿料等進入水中,致使排水中懸浮物質量濃度波動大,最高可至10 000 mg/L[3],對COD檢測存在嚴重的干擾。某鋰電池隔膜生產公司新建廠房,陶瓷廢水SS嚴重超標,COD也不能達到排放標準,采用混凝沉淀為主的綜合處理工藝,出水分別可達到當地污水處理廠納管標準。

1 廢水來源、設計規模及進出水質

1.1 廢水來源

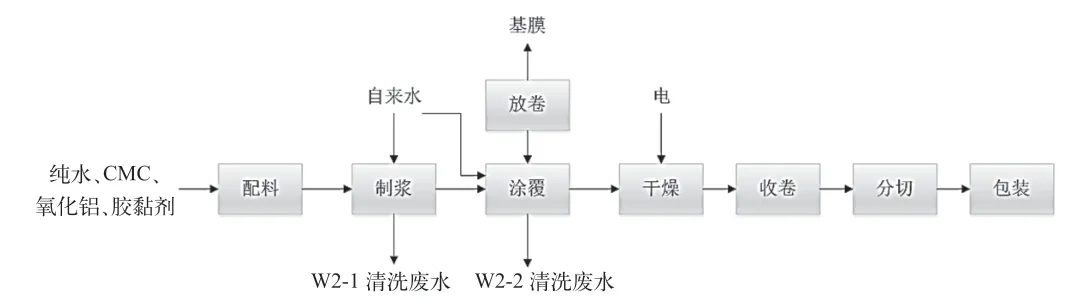

水性涂覆隔膜采用將水性漿料涂覆到基膜表面,利用無機材料高熔點的特性,提高隔膜的耐高溫性能和高溫下隔膜的形體保持能力,從而提升鋰電池的耐溫等級。廢水的產生主要來源于制漿和涂覆過程。制漿先在封閉的攪拌罐中加入純水和CMC粉體,在室溫下攪拌(15~150 r/min)溶解;然后加入Al2O3(粒徑<10 μm),攪拌(1 500~5 000 r/min)均勻后,加入膠黏劑水溶液和助劑,攪拌罐中通過攪拌機攪拌均勻,制備成陶瓷涂覆漿料[4]。由于攪拌罐內壁殘留漿料,需定期清洗。此過程會產生清洗廢水(W2-1)。涂覆過程是將基膜母卷放卷,通過微凹涂覆機將水性漿料均勻的涂覆在多孔基膜上。涂覆線定期清洗,此過程會產生清洗廢水(W2-2)[4]。

漿料清洗廢水與涂覆線清洗廢水構成陶瓷廢水。漿料清洗廢水主要污染物指標為COD,而涂覆線清洗廢水主要污染物為懸浮物SS(含Al2O3)。

生產工藝如圖1所示。

圖1 生產工藝

1.2 設計規模及進出水質

(1)設計規模。設計規模為150 m3/d,每天處理時間12 h。

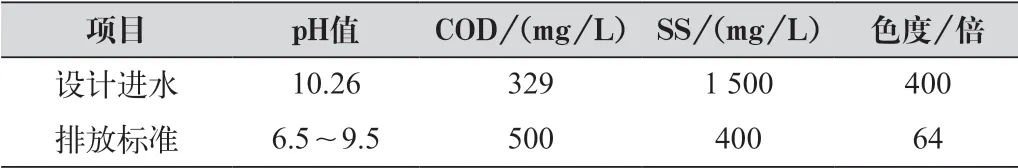

(2)進、出水水質。本項目陶瓷廢水設計水質如表1所示。污水排放執行GB/T 31962—2005《污水排入城鎮下水道水質標準》A級標準。

表1 陶瓷廢水設計進、出水質

2 工藝設計及主要構筑物

2.1 工藝設計

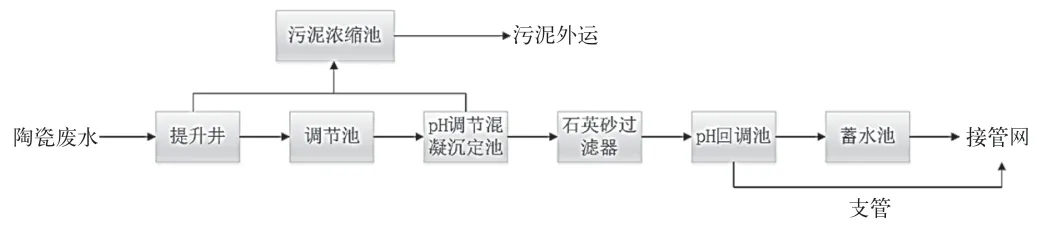

本項目陶瓷廢水處理采用混凝+沉淀+石英砂過濾組合工藝。水性涂覆隔膜生產過程中產生的陶瓷廢水經管溝自流進入提升井后泵入調節池,經穿孔曝氣陶瓷廢水充分攪拌,泵入pH調節混凝沉淀池,先調節pH,再加入PAC,接著加入PAM,使廢水中細小的懸浮物和一些大分子有機物脫穩凝聚成小“礬花”。在反應池中小“礬花”經相互碰撞結合成較大的絮凝體,在后續斜板沉淀池中沉降分離[3]。混凝上清液經石英砂過濾器兩級過濾后流至pH回調池,pH達標后流至蓄水池或各指標經檢測達標后直接排放。提升井、沉淀池等產生的污泥經濃縮、強化脫水產生的泥餅外運衛生填埋。處理工藝如圖2所示。

圖2 處理工藝

2.2 主要構筑物及設備

2.2.1 提升井

由于本項目生產線離污水處理工程較遠,且調節池為半埋式結構,考慮到水力提升問題,本項目調節池前端設置了提升井,便于水力輸送。由于陶瓷廢水中懸浮物高,因此需定期排泥防止提升井擁堵,提升井設計停留時間(HRT)為0.8 h。

2.2.2 調節池

污水排放有不均勻性時變化系數較大,對處理系統的沖擊負荷大。為了生化處理系統平穩地運行,因此有必要設置調節池。排水高峰時,蓄存多余的水量;低峰(如夜晚)基本不排水時,可從調節池蓄存水中提取予以補充,以保證進水量相對恒定,從而使后續反應按設計負荷穩定、正常運行。本項目調節池為穿孔曝氣式調節池,水力停留時間(HRT)10 h,所需攪拌風量為1.5 m3/min。

2.2.3 pH調節混凝沉淀池

本項目混凝沉淀池為斜板沉淀池,可以去除大部分懸浮物以及部分COD,泥渣需定期排入污泥濃縮池。該裝置包括pH調節段HRT為0.5 h,PAC加藥段HRT為0.5 h,PAM加藥段HRT為0.5 h,沉淀段HRT為2 h,清液收集段HRT為0.5 h。

2.2.4 石英砂過濾器

本項目石英砂過濾器利用石英砂作為主要過濾介質,耐酸堿、氧化、pH適用范圍為2~13,過濾精度在0.05~0.10 mm,處理能力為15 m3/h,具備自動反沖功能,可有效去除膠體微粒及高分子有機物,起到尾水保障作用。

2.2.5 pH回調池

由于出水pH要求為6.5~9.5,本項目設計了pH回調池HRT為3 h,可以保障出水pH滿足排放要求,可直接排放。

2.2.6 蓄水池

蓄水池主要有兩個功能:一方面pH回調池若經檢測不達標可以存儲不達標的廢水,調蓄至前端再處理一次;另一方面可以存儲達標的陶瓷廢水。水性涂覆隔膜生產過程中不僅有陶瓷廢水還有凝膠廢水,凝膠廢水具有高SS、高COD、不容易沉降等特點,可與達標的陶瓷廢水混合后進行處理或與處理后的凝膠廢水混排達標排放,HRT為48 h。

2.2.7 污泥濃縮池

本項目由于陶瓷廢水懸浮物高,且用氫氧化鈉調pH后混凝沉淀效果不理想,而需利用氫氧化鈣作為pH調節劑,排泥量大,因此設計污泥濃縮池HRT 24 h,降低污泥含水率,減少整體污泥的排放量,降低運行成本。

2.2.8 主要藥劑

工業級氫氧化鈣,溶液濃度10%,加藥量170 L/h;工業級PAC,溶液濃度5%,加藥量220 L/h;陽性PAM,溶液濃度5 g/L,加藥量115 L/h。

3 運行結果

3.1 水質分析

該項目于2019年3月開始投產,期間因生產工藝調整,陶瓷廢水進水水質波動巨大,最高SS達到10 000 mg/L,COD達到1 000 mg/L。在超負荷情況下,該系統可以保障出水SS滿足達標要求,但污泥量巨大且COD不能達標排放。后期生產工藝穩定后,經30 d聯動調試,整體工藝單元設備運行穩定,出水水質良好。實際運行數據如表2所示。

表2 處理設施運行結果統計

3.2 成本經濟分析

經運行核算,1 m3陶瓷廢水處理成本為電費1.12元、藥劑費1.42元、人工費1.56元,合計4.1元/m3,全年項目運行成本總費用為22.45萬元。

4 結語

(1)采用混凝沉淀與石英砂過濾組合工藝處理水性涂覆隔膜生產過程中產生的陶瓷廢水,經工程實踐及第三方檢測,處理后各項污染物指標均能達到排放要求。

(2)水性涂覆隔膜生產過程中不僅有陶瓷廢水,還有凝膠廢水、凝膠廢水,具有高SS、高COD、不容易沉降等特點,采用陶瓷廢水出水與其混合后處理可以降低凝膠廢水的處理難度同時也為項目整體降低運行成本。