船用電動起重機電氣柜散熱分析與優化

夏 群,徐鵬遠,陳雷陽,卞曉磊

(南京中船綠洲機器有限公司,南京 211162)

0 引言

電氣柜是機電能量轉換的核心裝置之一,是決定船用電動起重系統性能的主要因素[1]。然而,電氣柜在能量轉換過程中會產生大量熱損耗。由于電氣系統控制室的空間有限,無法為自然對流散熱提供足夠空間,導致電氣柜內部和外部的溫度快速上升。因此,電氣柜散熱困難成為提高電氣系統性能、降低系統體積和重量的重要瓶頸。

采用風扇對電氣柜內部進行散熱是降低電氣柜元件溫度的有效手段之一。由于電氣柜內部元件不僅發熱總損耗較大,且熱量分布不均勻,風扇和進/出風口的安裝位置與數量成為決定電氣柜溫度分布的重要因素。傳統電氣柜散熱風扇選型是根據發熱量、容許溫差、空氣熱容量計算風量需求,再結合電氣柜內部的風阻特性曲線,選擇合適的風扇特性曲線,即風量-壓力曲線。然而,一般的解析計算方法難以對風阻進行準確計算。此外,風阻曲線和風量-壓力曲線僅能用于整體溫度估算,不能提供電氣柜中的高損耗元件等局部溫度信息。

針對上述問題,本文將以電氣柜系統中的主控制柜為研究對象,針對電氣柜的內部元件排布、風扇和進/出風口位置的選擇進行研究,通過數值計算的方法,對多種方案進行對比,以實現電氣柜散熱設計的優化。

1 電氣柜散熱設計基本原理

電氣柜散熱設計主要考慮氣體流量、風阻特性和熱源分布情況,以下將進行具體討論。

1.1 流量對散熱的影響

電氣柜產生的熱量主要是由風扇產生的氣流帶走的。當流動的空氣經過發熱元件時,空氣會被加熱,導致空氣溫度上升。因此,進風口和出風口空氣的溫度差可以用于衡量氣流帶走的熱量。當電氣柜元件溫度達到穩態時,元件的發熱量將等于氣流吸收的熱量,其關系可用式(1)表示[2]。

式中:P為元件發熱功率(即空氣的吸熱功率),W;ΔT為進風口和出風口空氣的溫度差,K;C為空氣比熱容,J/(kg·K);Q為空氣流量,m3/s;ρ為空氣密度,kg/m3。

式(1)假設氣流與發熱元件充分接觸,即所有氣體均流過元件表面。實際上,由于電氣柜中的元件分布在整個柜體內,大部分元件僅能與部分氣流接觸。因此,流過每個元件的空氣流量不等于風扇流量,各元件的散熱效果可能存在較大差異。

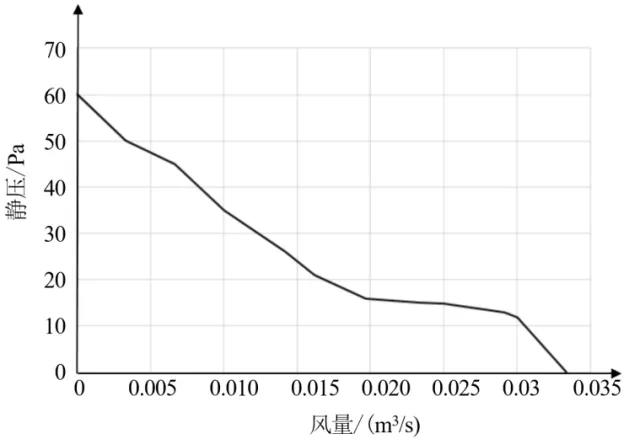

1.2 風阻特性曲線的影響

電氣柜散熱風扇的基本特性為風量-壓力曲線,也稱為P-Q曲線[3]。如圖1所示,風扇的風量與靜壓具有非線性的關系,且不同的風扇具有不同的P-Q曲線。

盡管風量需求能通過式(1)進行計算,但風扇的工作點是由P-Q曲線和系統的風阻曲線同時決定的。如圖1所示,P-Q曲線1與風阻曲線1和2分別相交A點和C點,P-Q曲線2與風阻曲線1和2分別相交B點和D點。

圖1 風扇工作點

由此可見:當實際風阻曲線為1時,P-Q曲線2對應的風扇能提供更大的風量,散熱效果更好;當實際風阻曲線為2時,P-Q曲線1對應的風扇散熱效果更好。顯然,在給定風扇型號的前提下,風阻越小,風量越大,散熱效果越好。在風扇型號可選的情況下,電氣柜的散熱性能不僅由風扇的風量-壓力特性決定,而且與系統的風阻特性密切相關,因此風扇的型號需要結合系統風阻特性進行選擇。

1.3 元件安裝位置的影響

除了考慮風扇特性曲線和電氣柜的風阻,電氣柜的散熱設計還需要考慮氣流的路徑是否能帶走最大熱量。從原理上來說,發熱元件安裝地點的變化會同時改變系統風阻和經過該元件的風量。在保持系統氣流路徑基本不變的前提下,將發熱功率較高的元件安裝在風量較高的地點有助于降低該元件的溫度。

圖2為電氣柜示意圖,方塊代表安裝在柜體內部的各個元件,進風口在左下角,風扇安裝在右上角,電氣柜中間有隔板和開孔。假如將發熱量較大的元件(如變壓器)從圖2(a)中的點A移動到圖2(b)的點B,由于變壓器擋在氣流的主要路徑上,系統的風阻可能有輕微上升,但系統的絕大部分氣流都將經過變壓器,可以預見變壓器的溫度將會下降。

當風速較低時,氣流分層平穩流動,雷諾系數較小,可以認為是層流;當風速較高且路徑復雜時,雷諾系數較大,湍流就會出現。電氣柜中氣體流速一般較大,大多數情況下屬于湍流。因此,圖2中的氣流方向是對實際情況的簡化,真正的氣流方向需要通過數值計算進行分析[4-5]。

圖2 改變元件安裝位置對風阻和流量的影響

2 電氣柜散熱性能的優化

2.1 電氣柜散熱性能優化流程

由以上討論可知,電氣柜的風扇特性、風阻特性和元件安裝地點都會對系統的散熱性能產生影響。因此,筆者提出如圖3所示的電氣柜散熱性能優化流程。

工程內的顯著污水排放口和雨水口分別為6個和3個,因此為了強化水域范圍可接受的點源和面源污染,于河道內設置了35個懸浮球填料以及彈性填料而構成的生物膜水體自凈化設備,設備大小為1.0m×1.0m×1.0m的立方體,根據載體的參數和數量計算,顯示每個自凈化設備的表面積均為100m2。將35個自凈化設備分為20個和15個,分別放置于河道匯集面源污染的雨水入河口下游和因為河道漲水而倒流進入處,以此來實現對污染物的有效攔截降解。

圖3 氣柜散熱性能優化流程

具體優化過程如下:

1)按照功能要求,結合工程經驗和實際條件限制,初步設計電氣柜的尺寸和元件排布。該設計稱為初始設計。

2)根據已知的元件尺寸、發熱功率、材料特性和風扇特性建立初始設計的溫度場數值計算模型,計算初始設計的溫度分布。

3)根據溫度計算結果,對高溫元件、風扇和進/出風口的安裝地點坐標、尺寸等進行參數化。

4)采用參數掃描或者遺傳算法等優化算法,計算電氣柜在不同設計下的溫度分布,對目標元件的溫度進行優化。

5)如優化結果可滿足設計要求,則優化完成;如優化結果仍然不滿足要求,則需要重新考慮風扇的選型,并進行新一輪的溫度場計算,直到滿足設計要求為止。

以下將以簡化的電氣柜的散熱設計為例,驗證所提方法的有效性。

2.2 初始設計結構

電動甲板起重機的電氣控制系統一般將主控制柜、變頻驅動、起升電機控制、回轉電機控制等電氣功能封裝到不同的電氣柜中,并將這些電氣柜安裝到同一個電氣控制室。本文將以主控制柜為例,對電氣柜的散熱設計進行分析和優化,但所提出的方法同樣適用于其他類型電氣柜的散熱設計。傳統電氣柜工作環境的溫度范圍一般在?25~45 °C。因此,下文將假設環境溫度為40 °C。

如圖4所示,本文討論的主控制電氣柜分為上、下2個部分,中間通過隔板分開,隔板的主要目的是將強電部分和弱電部分分開。電氣柜左下方為進風口,右上方為風扇安裝位置。

圖4 電機柜基本結構圖

圖5為電氣柜初始設計元件分布圖。絕大部分元件安裝于電氣柜內部背板上,主要包括變壓器、斷路器、加熱器和熔斷器等。電氣柜上層元件的供電線經過隔板的方形孔進入柜體下層,再由柜體底部穿出柜外與電源連接。電氣柜中的電源線數量雖多,但發熱功率較低,對溫度場計算結果的影響較小。因此,以下分析將忽略電源線。中間隔板上安裝有加熱器,當環境溫度過低時,加熱器可用于提高電氣柜溫度。

圖5 電氣柜初始設計元件分布圖

2.3 初始設計溫度場計算

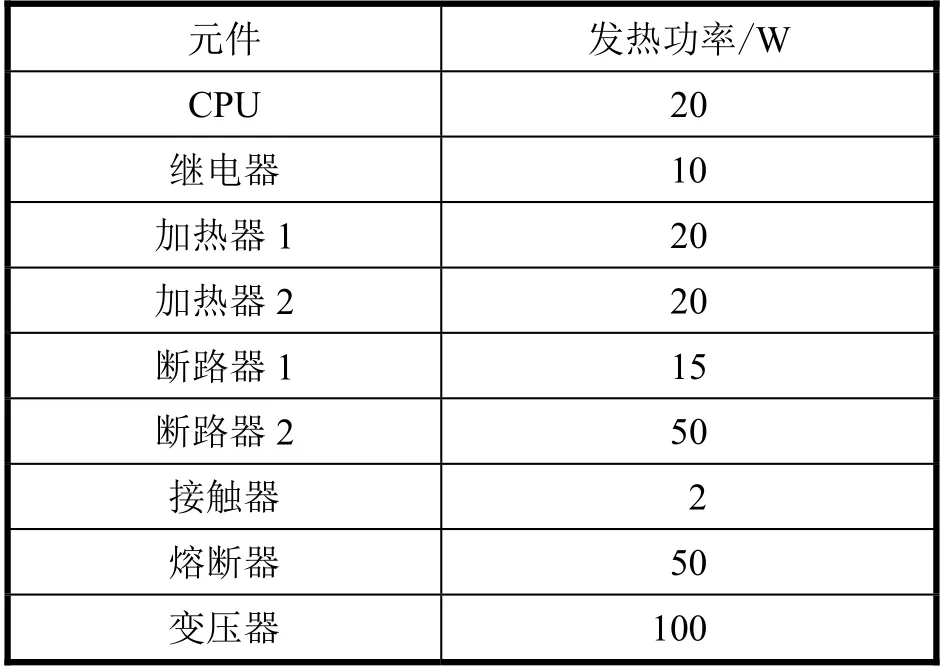

電氣柜內各元件的發熱功率如表1所示。

表1 電氣柜元件發熱功率

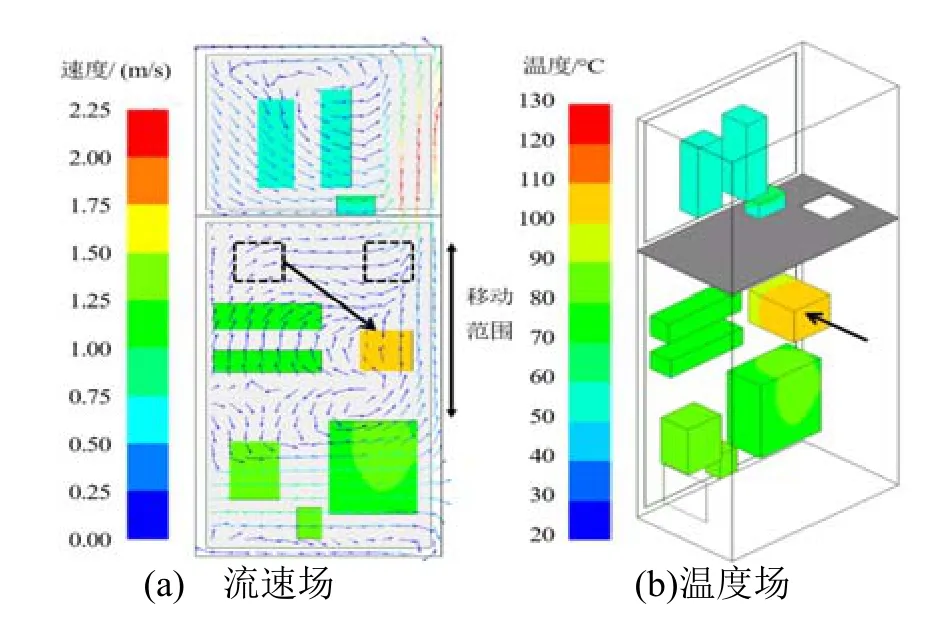

風扇的特性曲線圖如圖6所示,溫度場和流速場的計算結果如圖7所示,流速分布如圖7中箭頭所示。計算結果表明:變壓器T1的溫度高于其他元件。以變壓器的溫度優化為例進行討論。

圖6 電氣柜風扇特性曲線

由圖7可知:風扇向外排氣,氣流從左下方進風口進入柜體。由于流速較快,氣流進入柜體以后部分流向隔板的開孔,部分在下柜體內部回旋后再通過開孔。原設計將變壓器放置于下柜體的左上角,氣流速度和流量都很低,導致變壓器散熱困難。如圖7(b)所示,變壓器T1最高溫度為128.6 °C。

圖7 電氣柜初始設計計算結果

2.4 模型參數化及高溫元件溫度優化

上述分析可知,變壓器T1是電氣柜中的的最高溫度元件。因此,有必要對變壓器的散熱條件進行優化。從式(1)可知:流經T1的空氣流量Q越大,帶走的熱量越多,變壓器溫度越低。

由圖7(a)可知:下柜體右側(由橢圓虛線圈出)的流速較快。當截面積固定時,橢圓虛線所在點單位時間內的氣流量較大。因此,為充分利用較快的流速,可將變壓器移動到下柜體右側,并將變壓器沿垂直方向的安裝高度參數化。

以變壓器原垂直高度為參考零點,以向下移動為正方向,計算變壓器垂直高度范圍在0~0.4 m的溫度變化。計算結果如圖8所示:當變壓器往下移動0.3 m時,變壓器的溫度下降為105 °C,與初始設計的128.6 °C相比,下降了23.6 °C。優化后的流速場和溫度場計算結果如圖9所示。

圖8 變壓器垂直高度變化時的溫度變化

圖9 優化后的流速場和溫度場計算結果

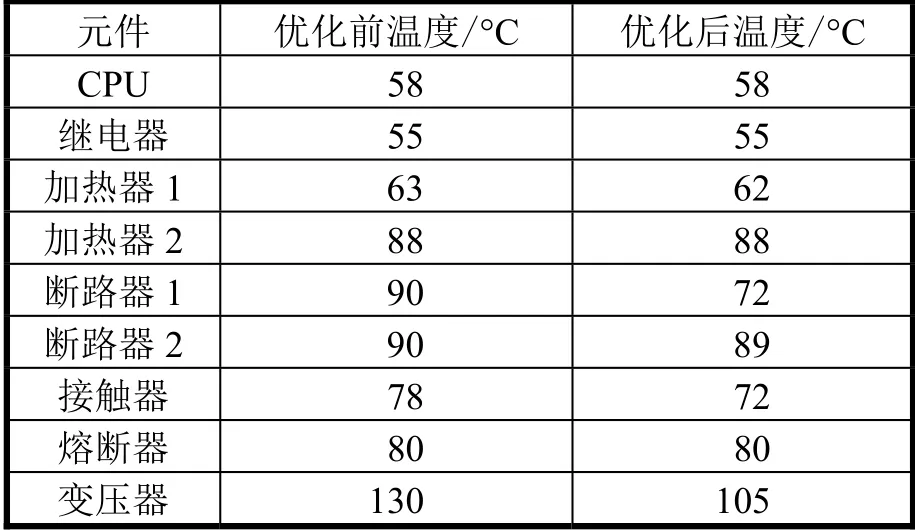

優化后各個元件的溫度如表2所示。

表2 優化前后元件溫度對比

顯然,除變壓器外,絕大部分元件的溫度基本沒有發生變化,僅有斷路器1的溫度發生了明顯變化,從90 ℃下降到72 ℃。其主要原因是:優化前斷路器1非常靠近變壓器,由于變壓器溫度較高,斷路器1受到變壓器的加熱。優化后,斷路器1遠離熱源(變壓器),且熱源溫度下降,斷路器1的溫度隨之下降。由此可見:在不增加成本和對其他部分進行大改動的情況下,通過優化元件的安裝位置來降低高溫元件的溫度,這是可行性較高的做法。

3 結論

高效、節能是電動起重機的主要性能指標之一。寬敞的空間有助于電氣柜的散熱,可幫助電氣元件運行在適當溫度下,提高運行效率和壽命。然而,船艙有限的空間要求電氣柜的體積必須最小化,導致電氣柜散熱困難。針對這一問題,本文分析了電氣柜散熱的基本原理,給出電氣柜散熱設計的一種優化思路。本文以簡化后的控制柜為例子,采用參數化數值分析模型,計算了電氣柜的流速場和溫度場分布,對高溫電氣元件的溫度進行優化,實現了溫度的有效控制。本文所提出的分析方法和優化流程可以為電動起重機電氣系統性能的進一步提高提供技術支撐。