實施危化品源頭治本提升本質(zhì)安全水平

中國一拖集團有限公司安全環(huán)保部 陳艷麗

中國一拖集團有限公司(以下簡稱中國一拖)始建于20世紀50年代中后期,是我國“一五”時期156個重點建設(shè)項目之一,1955年開工建設(shè),1959年建成投產(chǎn)。經(jīng)過60多年的發(fā)展,中國一拖已成為我國農(nóng)業(yè)機械制造的龍頭企業(yè)。但是隨著時代的進步和科技發(fā)展,尤其是安全標(biāo)準(zhǔn)的不斷提升,給職工營造一個安全、舒適的工作環(huán)境、讓廣大一線職工體面工作已經(jīng)成了當(dāng)前工作的重中之重。由于中國一拖前期安全投入不足,導(dǎo)致目前危險化學(xué)品本質(zhì)安全能力整體水平不高,基礎(chǔ)條件較為薄弱,設(shè)備設(shè)施老化陳舊,安全生產(chǎn)保障能力較低,危險危害因素、危險要害部位多。為了盡快改變這一現(xiàn)狀,中國一拖安全環(huán)保部依據(jù)國家規(guī)范和相關(guān)技術(shù)標(biāo)準(zhǔn),對目前使用的危險化學(xué)品品種和數(shù)量進行統(tǒng)計分類,共計重要危險源594個,其中一級為49個,二級252個,三級293個,工業(yè)管道11.66km。由于近年來行業(yè)競爭加劇,產(chǎn)能大幅收縮,企業(yè)生產(chǎn)組織不均衡,企業(yè)用工形式多樣化,大量的勞務(wù)派遣工進入生產(chǎn)現(xiàn)場,員工隊伍能力和水平等不確定因素增加,造成危險化學(xué)品安全風(fēng)險和管理難度進一步增大,尤其是義馬“7.19”氣化廠空分裝置爆炸事故更是給我們敲響了生產(chǎn)安全的警鐘,加大、鞏固危險化學(xué)品的源頭治本提升本質(zhì)安全水平的工作已經(jīng)迫在眉睫。

為進一步強化危險化學(xué)品本質(zhì)化安全能力建設(shè),提高企業(yè)較大危險因素辨識與風(fēng)險防范能力和本質(zhì)安全水平,中國一拖以國務(wù)院安委會辦公室下發(fā)的《關(guān)于實施遏制重特大事故工作指南構(gòu)建雙重預(yù)防機制的意見》為抓手,聚焦各級危險源,持續(xù)加強危險危害因素辨識評價與風(fēng)險控制工作,大幅提升危險化學(xué)品本質(zhì)安全,為防止重大生產(chǎn)安全事故的發(fā)生奠定了基礎(chǔ),具體實施步驟如下。

■組織準(zhǔn)備

中國一拖首先組織人員編寫、印發(fā)《危險源辨識、風(fēng)險評價與風(fēng)險控制指導(dǎo)性意見》,安全環(huán)保部組織各單位認真開展生產(chǎn)性作業(yè)活動危險因素辨識工作,對企業(yè)以往發(fā)生的工傷事故進行了全面統(tǒng)計分析,對事故原因進行了仔細梳理、歸納和分類,研判主要危險因素和導(dǎo)致后果的嚴重度,確定較大安全風(fēng)險,分期分批進行了發(fā)布。印發(fā)了《安全重點管控作業(yè)和設(shè)備設(shè)施及關(guān)鍵部位明細》,共計安全重點管控作業(yè)活動213個、安全重點管控設(shè)備設(shè)施(含關(guān)鍵部位)1396臺(套)、氣瓶7030個和工業(yè)管道26.347km,同時印發(fā)《加強安全重點管控作業(yè)和設(shè)備設(shè)施及關(guān)鍵部位的管理規(guī)定》,要求各個生產(chǎn)經(jīng)營單位認真組織貫徹落實,加強安全監(jiān)督管理,有效防范重大事故,目前安全監(jiān)管運行狀況基本良好。安全環(huán)保部組織專業(yè)人員通過學(xué)習(xí)、研究,認為公司前期組織開展的危險源辨識、風(fēng)險評價和重點安全風(fēng)險控制工作基本符合要求,下一步的工作重點主要是深化危險源較大危險因素辨識,強化措施,夯實責(zé)任,加強監(jiān)管,有效提升安全防范控制能力和水平。

■編制工作手冊

中國一拖安全環(huán)保部在開展危險源辨識評價與風(fēng)險控制工作和取得的經(jīng)驗、工作成效基礎(chǔ)上,依據(jù)國家安全監(jiān)管總局頒布的《機械行業(yè)較大危險因素辨識與防范指導(dǎo)手冊》要求,根據(jù)公司內(nèi)生產(chǎn)工藝、技術(shù)裝備變化情況和歷年來生產(chǎn)安全事故統(tǒng)計分析情況,一是組織專業(yè)力量運用事故4M致因理論和“墨菲定律”認真研判,進一步明確較大危險因素,運用安全科學(xué)管理預(yù)先危險性方法,確定危險因素性風(fēng)險等級;二是運用安全控制理論3E和3P,制定完善針對性安全防范措施,編制、下發(fā)公司《危險源較大危險因素辨識與防范指導(dǎo)手冊》;三是進一步完善安全監(jiān)督管理規(guī)定,明確各層級監(jiān)督管理責(zé)任和要求;四是加強教育培訓(xùn),夯實管理責(zé)任,確保各項管控措施落地。編制《危險源較大危險因素辨識與風(fēng)險防范指導(dǎo)手冊》如圖1所示。

■組織編制安全風(fēng)險管控責(zé)任清單

圖1

組織各單位依據(jù)公司新修訂《危險源安全監(jiān)督管理辦法》、《危險源較大危險因素辨識與防范手冊》和本單位《危險源辨識、風(fēng)險評價與風(fēng)險控制措施明細表》,制定科學(xué)的安全風(fēng)險辨識程序和方法,參照安全現(xiàn)狀評估報告,深刻吸取以往事故教訓(xùn),組織各單位認真開展危險源較大危險因素辨識活動,全方位、全過程辨識評價原材料、生產(chǎn)工藝、生產(chǎn)過程、維修作業(yè)、特種作業(yè)、設(shè)備狀況、安全設(shè)施、作業(yè)環(huán)境、人員素質(zhì)和管理體系等方面存在的安全風(fēng)險,開展差異化分析,聚焦易燃易爆、危險化學(xué)品等高危區(qū)域、場所、設(shè)備設(shè)施關(guān)鍵部位及危險工序、環(huán)節(jié),突出防范重大事故和受影響人群范圍,組織各單位編制《重要危險源較大危險因素管控責(zé)任清單》、《重要危險源明細表》,共涉及91個重點風(fēng)險管控作業(yè)、640個危險危害因素。建立重要危險源較大危險因素管控責(zé)任清單如圖2所示。

圖2

■制定安全風(fēng)險管控四色圖

按照公司《危險源較大危險因素辨識與防范指導(dǎo)手冊》和各單位編制的《重要危險源較大危險因素管控責(zé)任清單》和《重要危險源明細表》,從高到低確定安全風(fēng)險即重大風(fēng)險、較大風(fēng)險、一般風(fēng)險和低風(fēng)險,分別用紅、橙、黃、藍四種顏色標(biāo)示,繪制“紅橙黃藍”四色安全風(fēng)險空間分布圖,共計完成41張,張貼在各單位主要通道上,實現(xiàn)安全風(fēng)險管控目視化管理。組織建立四色安全風(fēng)險平面分布圖如圖3所示。

圖3

■開展公司危險化學(xué)品專項整治

1.印發(fā)《關(guān)于開展危險化學(xué)品安全現(xiàn)狀評價及隱患整治的通知》,明確工作目標(biāo)任務(wù)、工作標(biāo)準(zhǔn)和工作要求,為保證合法合規(guī)性,聘請外部具備專業(yè)資質(zhì)評價機構(gòu)負責(zé)承擔(dān)現(xiàn)場對標(biāo)排查任務(wù),編制安全現(xiàn)狀評價報告書,組織各單位全面落實安全隱患治理。

(1)完成危險化學(xué)品儲存、使用現(xiàn)場安全現(xiàn)狀評價工作,對查出的195項隱患,制定整改計劃、方案,12個單位通過一年的努力,共投入整改資金88.7萬元,100%完成了隱患整改工作。

(2)完成熱處理廠甲醇、丙酮儲罐和輸送管道的設(shè)計、施工、驗收工作。按照《危險化學(xué)品儲存、使用現(xiàn)場安全現(xiàn)狀評分表》,每年組織各單位對危險化學(xué)品安全管控狀況進行動態(tài)量化評價并同比分析,確保危險化學(xué)品本質(zhì)安全整體水平不滑坡。

2.安全環(huán)保部組織收集國家近期頒發(fā)的危險化學(xué)品安全管理法規(guī)、安全標(biāo)準(zhǔn),編輯后下發(fā)各單位學(xué)習(xí),提高各層級管理人員安全管控能力。

3.對公司內(nèi)使用的化學(xué)品對照《危險化學(xué)品目錄》(2015年),每年進行梳理、確定公司內(nèi)使用的危險化學(xué)品名稱、類別,建立公司內(nèi)儲存、使用危險化學(xué)品目錄。

4.對各單位使用的危險化學(xué)品儲存、使用場所進行儲存量、使用量、使用場所摸底,按照《建筑設(shè)計防火規(guī)范》的要求,對各單位的儲存量、使用量進行確定,庫房、使用場所明示化管理,建立健全危險化學(xué)品安全管理檔案。

(1)整治前后擁有量對照表(表1)

表1 整治前后擁有量對照表

(2)項目成果產(chǎn)生的經(jīng)濟效益

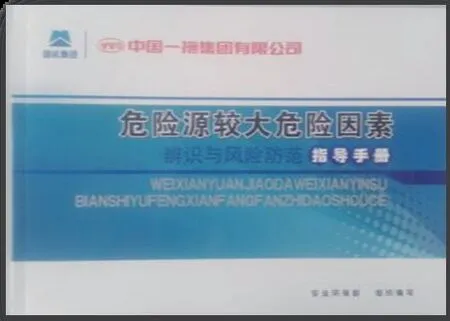

①整治前(表2),公司內(nèi)共儲存汽油72.21t,煤油41.23t,柴油569t,公司共計需花費430.6萬元。

表2 整治前情況

②整治后(表3),公司內(nèi)共儲存汽油0.72t,煤油2.37t,柴油205.4t,公司共計需花費125.15萬元。

表3 整治后情況

通過對比,整治后公司共計減少資金305.45萬元。

(3)整治后輕油庫的危險程度定量評價

①整治前,輕油庫儲存汽油:70t,煤油:35t,柴油:400t。

a.輕油庫的油品TNT當(dāng)量計算

依據(jù)安全規(guī)范,取危險程度高的汽油的燃燒值為43.69MJ/kg為計算標(biāo)準(zhǔn),汽油的TNT爆熱為4.5MJ/kg,庫內(nèi)儲存量共計為505t。

輕油庫油品總能量:

43.69×505×1000=22.06×106(MJ)輕油庫油品的TNT當(dāng)量:

WTNT=22.06×106/4.5=4.9×106(kg)

b.自由蒸汽云爆炸是的死亡半徑

R0.5=13.6×(1.8×0.04×WTNT)0.37=119(m)

式中:WTNT為爆源的TNT當(dāng)量(kg);1.8為地面爆炸系數(shù);0.04為蒸汽云的TNT當(dāng)量系數(shù)。

②整治后,輕油庫儲存柴油:120t。

a.輕油庫的油品TNT當(dāng)量計算

柴油的燃燒值為42.75MJ/kg為計算標(biāo)準(zhǔn),柴油的TNT爆熱為4.5MJ/kg,庫內(nèi)儲存量共計為120t。

輕油庫油品總能量:

42.75×120×1000=5.1246×106(MJ)

輕油庫油品的TNT當(dāng)量:

WTNT=5.1246×106/4.5=1.14×106(kg)

b.自由蒸汽云爆炸是的死亡半徑

R0.5=13.6×(1.8×0.04×WTNT)0.37=69(m)

式中:WTNT為爆源的TNT當(dāng)量(kg);1.8為地面爆炸系數(shù);0.04為蒸汽云的TNT當(dāng)量系數(shù)。

從計算可知,輕油庫的TNT當(dāng)量減少為:4.9×106-1.14×106=3.76×106(kg),輕油庫爆炸后死亡半徑減少為119-69=50(m)。

整治后停用的柴油罐如圖4所示。

圖4

采購中心輕油庫原儲存汽油70t,煤油35t,柴油400t,在滿足生產(chǎn)需求的情況下,減少柴油儲存量,現(xiàn)為120t,停止儲存汽油、煤油,其他使用單位由合格供應(yīng)商采取油品大(或小)桶裝的形式直送生產(chǎn)現(xiàn)場,最大程度上降低危險源對周邊廠房建筑、設(shè)備設(shè)施和人員構(gòu)成的事故傷害風(fēng)險,從源頭消除危險源。