基于CATIA 的福田雷沃驅動橋殼的輕量化分析*

安俊霖 ,曾憲任 ,2,劉志強

(1.九江學院機械與材料工程學院,江西 九江 332005;2.廣東安源鼎盛檢測評價技術服務有限公司,廣東 東莞 523000)

0 引言

隨著計算機技術和計算方法的發展,有限元方法已成為計算力學和計算工程領域里最為有效的計算方法[1]。許多工程分析問題,如固體力學中的位移場和應力場分析,電磁學中的電磁場分析、振動特性分析[2],熱學中的溫度場分析[3],流體力學的流場分析[4]等。有限元技術的出現,為機械工程結構的設計[5]、制造提供了強有力的工具,它可以解決許多以往手工計算根本無法解決的問題。

1 驅動橋殼幾何模型的建立

本研究課題的研究對象為鋼板沖壓焊接整體式橋殼。通過對實驗室橋殼進行現場測繪并建立三維模型。測量橋殼所使用的測量工具為游標卡尺、直尺、三角板等。圖1為實驗室橋殼實物,表1為福田雷沃汽車驅動橋殼部分零部件和汽車其他部分的一些主要參數。

表1 汽車及驅動橋殼的部分參數

圖1 實驗室橋殼實物

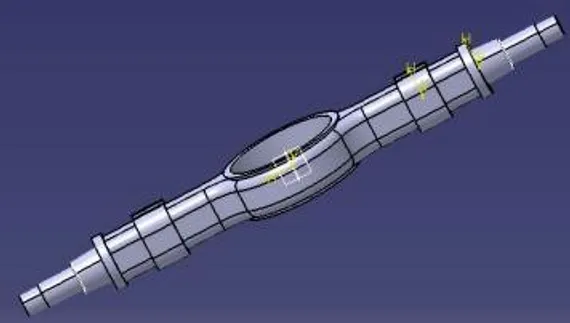

本課題研究的中驅動橋殼模型使用裝配設計,將鋼板彈簧座和驅動橋殼本體通過焊接的連接方式安裝在一起。通過CATIA的零件設計工作臺,主要通過草繪、拉伸、旋轉等操作,完成對橋殼的三維模型的建立,最后所得驅動橋殼的三維模型如圖2所示。

圖2 橋殼的三維模型圖

2 橋殼的有限元分析

在分析最大垂向力工況、最大牽引力工況、最大制動力工況、最大側向力工況這四種典型工況下的結果中,“應力分布云圖和等效位移分布云圖”可以依據橋殼的不同部位的等效位移和等效應力的大小,將橋殼的相異部位添上不一樣的顏色。因而橋殼的應力分布狀況和變形情況就能夠通過顏色區域的分布狀況直接觀察出來。此外,云圖上標出的最大應力和最大等效位移的位置,為橋殼的強度和剛度提供了依據。

另外,不同橋殼焊縫處的強度除了會因材料的不同有差別之外,還會由于焊接方式的不同而有差異,因此通過觀察橋殼任意部位的應力分布情況,不僅可以觀察橋殼應力分布情況和變形情況,還可以分析焊縫處的強度情況。

2.1 最大垂向力工況

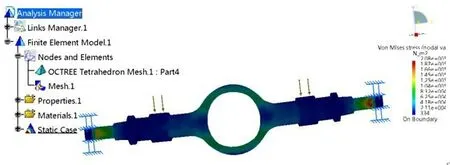

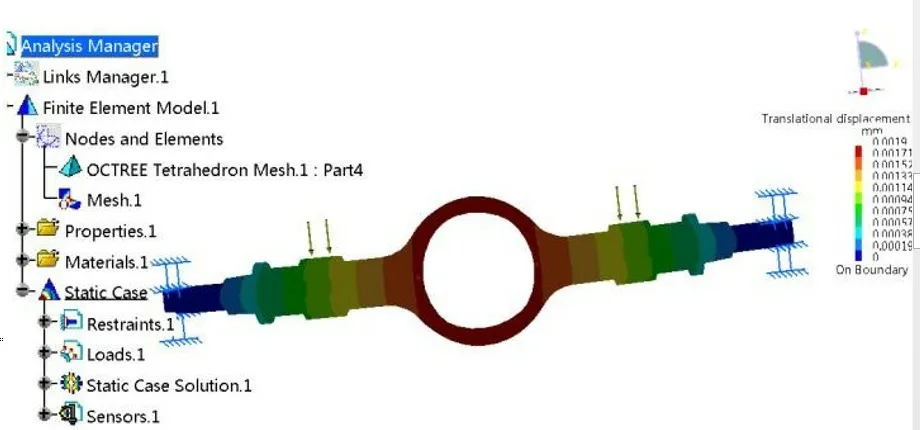

當汽車在較陡的路面緩速行駛時,可以對驅動橋殼施加2.5 倍的滿載載荷,通過CAITA 有限元分析計算,可得驅動橋殼的應力分布云圖和等效位移分布云圖,如圖3、圖4所示。

圖3 應力分布云圖

圖4 等效位移分布云圖

2.2 最大牽引力工況

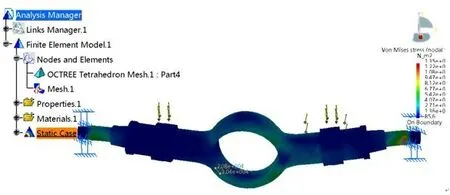

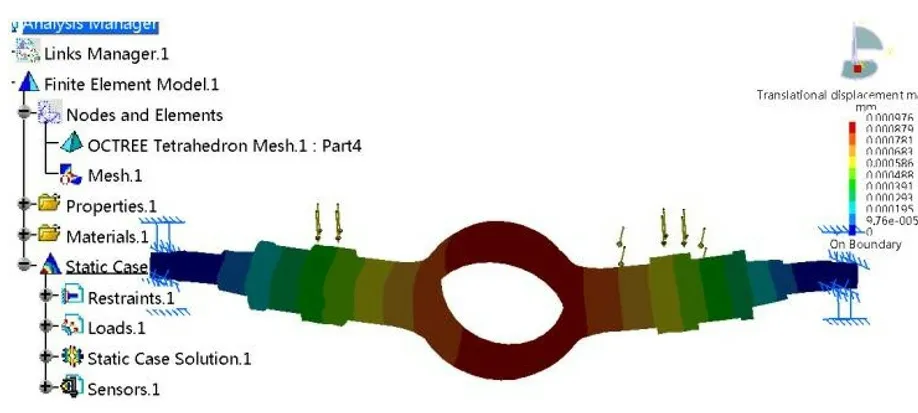

當汽車在正常路面上以最大加速度行駛時,在板簧支座處加載垂直向下的載荷和水平向后的載荷,經CATIA 有限元分析計算,可以得如下應力分布云圖和等效位移分布云圖,如圖5、圖6所示。

圖5 應力分布云圖

圖6 等效位移分布云圖

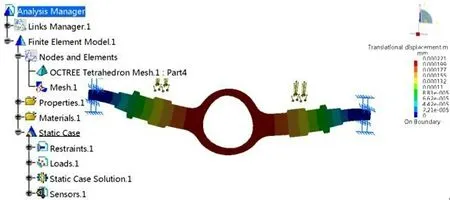

2.3 最大制動力工況

汽車在水平路面上以最大制動強度制動時,在板簧支座處加載垂直向下的載荷和水平向前的載荷,在凸緣上施加制動力矩,再用CATIA 計算,可以得到如下應力分布云圖和等效位移分布云圖,如圖7、圖8所示。

圖7 應力分布云圖

圖8 等效位移分布云圖

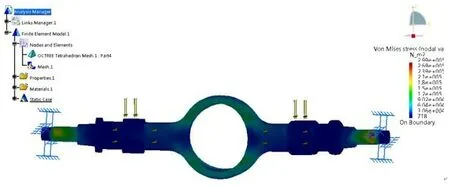

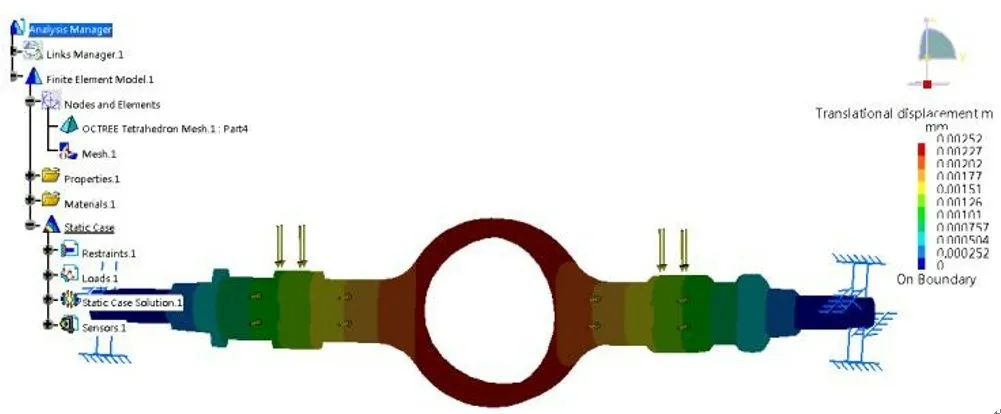

2.4 最大側向力工況

在課題中汽車的質心略高,發生側滑以前就已經側翻了,此時車輪一側垂直載荷為零,另一側車輪承受所有的垂直載荷。在板簧上施加對應的水平向下的載荷,在右邊輪距處添加側向力,經CATIA 分析計算,可得到如下應力分布云圖和等效位移分布云圖,如圖9、圖10所示。

圖9 應力分布云圖

圖10 等效位移分布云圖

模態分析是一種確定自然頻率、振型和振型參數的分析技術。通過對結構進行模態分析,可以確定一個機器部件的固有頻率和振型。

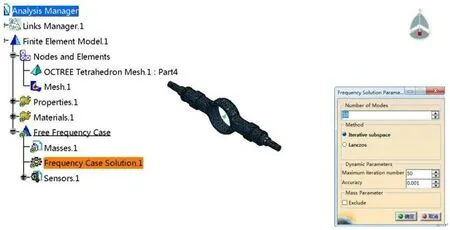

對驅動橋殼添加自由模態分析,在網格劃分后,在樹形結構圖中點開FreeFrequency,然后在下拉列表中鼠標左鍵雙擊FrequencyCaseSolution.1,彈出模態運算參數設置對話框,如圖11所示。

圖11 模態運算參數設置對話框

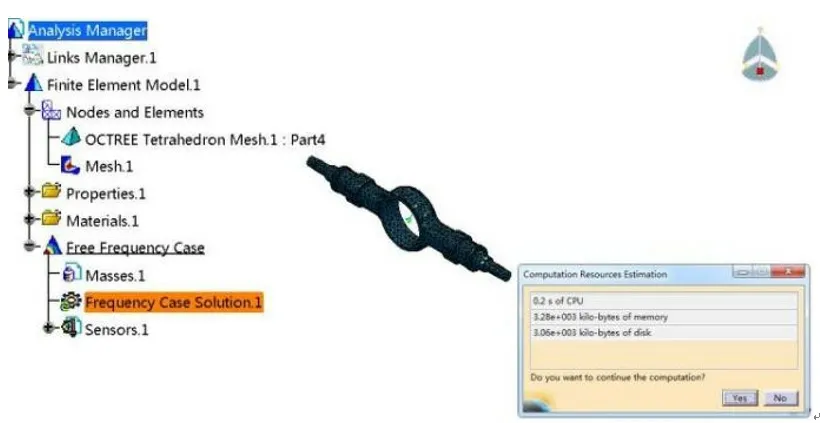

將模態設置為10 階,即計算前10 階的自由模態頻率,其他參數選擇默認狀態,單擊確定即可。然后在右側的單擊Compute,彈出對話框,點擊確定,在Computation Resources Estimation中顯示需要的計算機資源,點擊Yes退出。計算對話框如圖12所示。

圖12 計算對話框

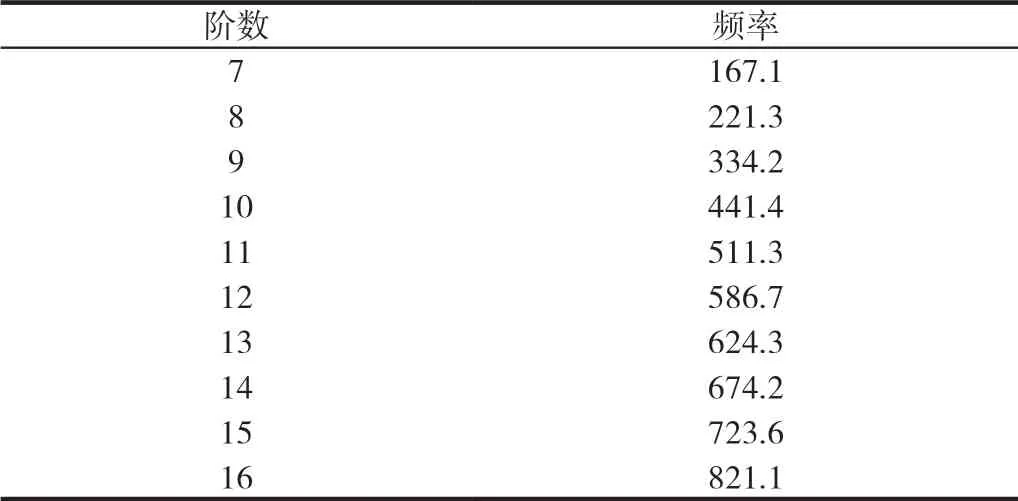

然后點擊樹狀圖中的Frequency Case Solution.1,在彈出的列表中點擊Generate Image,選擇Translational displacement magnitude,其他默認,單擊確定退出。最后,在工具欄中選擇Animation,即可得到1~10 階的自由模態頻率。數據如表2所示。

表2 各階固有頻率

3 分析結果

分別對處于最大垂向力、最大牽引力、最大制動力、最大側向力四種工況下的驅動橋殼進行了靜力計算,得到了各工況下橋殼各部位應力分布和等效位移情況。經過CATIA分析,可以看出橋殼的強度和剛度都符合使用要求。至于處于橋殼焊接的位置,取本體60%強度作為屈服強度,利用比較可以看出依舊滿足強度要求。在這四種工況下,橋殼承受最大垂向力的部位處出現了最大應力,大約為343 MPa,遠低于半軸套管的屈服強度。而且橋殼本體平均應力較小,材料強度十分充足,存在浪費的可能性,有必要進一步改進。

從上述表2的數據中,能夠簡明地看出本文研究的驅動橋殼前幾階模態固有頻率遠大于路面作用與汽車振動系統的激勵范圍,由于固有頻率不處于這個范圍內,因此不會發生橋殼共振的狀況,所以橋殼結構設計屬于合理范圍。

4 輕量化的方案

由上述分析可知,橋殼本體承受平均應力較小,材料的強度十分富余,因此存在浪費的可能,需要進一步改進,達到輕量化的目的。

一般情況下,可以使用結構優化和經驗設計來達到輕量化的目的。本課題中采用經驗設計的方法,在綜合分析的基礎上,主觀選取設計變量的值,對改進后的模型進行有限元分析,驗證該方案的可能性。

將主觀選取變量的值,讓橋殼自身的厚度由最初的15 mm 改變成為14.5 mm,然后對改進后的模型進行靜力分析和模態分析,驗證其強度和剛度是否符合要求。

5 改進后橋殼的模態分析

對改進后的橋殼施加模態分析,根據得到的橋殼各階固有頻率來確定橋殼在路面激勵下會不會發生共振。對橋殼進行自由條件下的模態分析,經有限元計算可以得到自由模態下橋殼7到12階固有頻率分別為96.7 Hz、112.6 Hz、198.5 Hz、236.1 Hz、300.0 Hz、371.2 Hz、401.3 Hz、493.2 Hz、512.3 Hz、636.1 Hz。

通過與改進前的各階模態對比,可以看出該驅動橋殼前幾階固有頻率發生了一定變化,但是幅度不大,仍然處于可以接受范圍內,所以改進后的橋殼是合理的。

6 結論

本文通過CATIA 建立了某重型汽車的驅動橋殼模型,然后在CATIA 中進行靜力分析和模態分析,驗證驅動橋殼的強度和剛度是否符合要求。在滿足要求的基礎上,對橋殼進行輕量化改進,并且在最大垂向力工況和最大牽引力工況下,驗證了改進后的橋殼依舊滿足強度要求,減輕了橋殼的重量,減少了材料的使用,完成了橋殼的輕量化。