礦山機械ZGMn13 高錳鋼熱處理工藝研究*

陳席國,張恩銘,李東方

(衢州職業技術學院機電工程學院,浙江 衢州 324000)

高錳鋼因其力學性能優異、生產成本低廉而被廣泛用于制造有較高耐磨性能要求的機械零部件,如挖掘機斗齒、球磨機襯板、鐵路軌道等[1]。但高錳鋼在非強烈沖擊載荷下使用時,不能表現出良好的加工硬化性能,用其制造的產品耐磨損性能較差[2-3]。針對此類高錳鋼加工硬化效果不佳的現象,目前提出了多種改進方法,如通過冷軋+熱處理、多元變質+時效處理相結合方式使其晶粒細化提高高錳鋼的性能;通過降低碳、錳含量,并加入適量鉻、鉬、釩等元素改善高錳鋼的硬度和耐磨性[4-5]。此外,由圖1 所示Fe-Mn-C 三元系相圖可知,當高錳鋼(含碳1%)升溫到450℃~800℃的時候,組織內會發生共析反應形成珠光體。如Martin[6]發現在450℃以上對錳鋼應用低溫預等溫處理會促進珠光體轉變,珠光體的生長是從奧氏體晶界開始或在晶內。珠光體的生長形成了新的晶粒,其尺寸比原奧氏體小,進而在一定程度細化原奧氏體晶粒,提高其力學性能。本文以某廠礦山機械用成品高錳鋼鑄件為研究對象,對其鑄態微觀組織和力學性能進行分析,并取樣進行熱處理工藝優化,擬研究低溫預等溫熱處理對高錳鋼組織、性能的影響,以期獲得100%奧氏體的同時獲得更細小的晶粒組織,進而提高高錳鋼的沖擊韌性,并對比不同熱處理前后試樣組織性能,進一步分析得出低溫預等溫處理對高錳鋼鑄件組織性能的影響。

1 試驗材料與方法

1.1 試驗材料

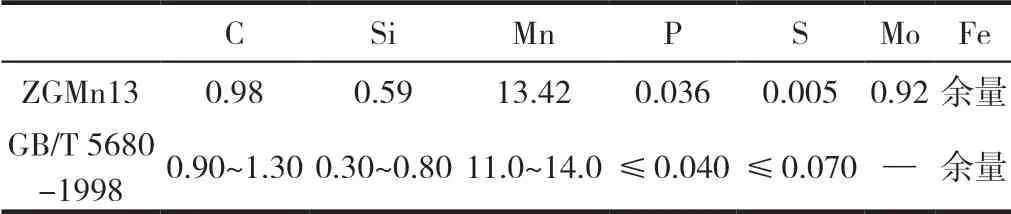

實驗用材料為某礦山機械用成品ZGMn13高錳鋼鑄件,其鋼水采用生鐵、錳鐵、合金鋼為原料,先經電爐冶煉后再經真空精煉(VD)而成,并嚴格控制鋼水中的氧含量及合金元素的氧化傾向。經化學分析方法獲得其化學成分如表1 所示,其成分均在國標GB/T 5680-1998《高錳鋼鑄件》中所規定的化學成分范圍內。碳含量的多少對鑄件在沖擊磨損情況下產生加工硬化和沖擊吸收能量影響較大,國標要求高錳鋼鑄件含碳質量分數在0.90%~1.30%之間,如表1 所示,實踐證明礦山機械用鑄件含碳質量分數控制在0.90%~1.05%范圍內效果較好。Mn 元素為擴大奧氏體相區元素,在不影響高錳鋼加工硬化性能情況下,較高的含Mn 量有利于提高單一奧氏體組織穩定性,能有效抑制鑄態下碳化物的析出,加速滲碳體在熱處理過程中充分溶解。

表1 ZGMn13 鑄件化學成分(Wt%)Table 1 Chemical composition of the ZGMn13 steel (Wt%)

鑄態試樣經4%硝酸酒精溶液化學侵蝕后采用FEI Quanta400型掃描電子顯微鏡(SEM)進行金相檢驗,如圖2所示。結果顯示鑄態高錳鋼顯微組織為奧氏體及大量有待熱處理去除的碳化物組成的兩相組織。碳化物較均勻,彌散分布于奧氏體晶界和晶內,且碳化物呈針狀、塊狀及白色顆粒狀。

不同形態碳化物EDS 分析結果如圖3 所示,從EDS分析的定量數據顯示白色顆粒狀碳化物中的M n 含量(1 2.1 9%)要低于針狀和塊狀碳化物中的M n 含量(18.05%),但卻含有較高的Mo(31.17%),如圖3B、C 所示。以上表明白色顆粒碳化物為富Mo、Mn 的合金滲碳體(Fe,Mo,Mn)3C,而針狀和塊狀碳化物則為富Mn 的合金滲碳體(Fe,Mn) 3C。

1.2 試驗方法

1.2.1 熱處理工藝

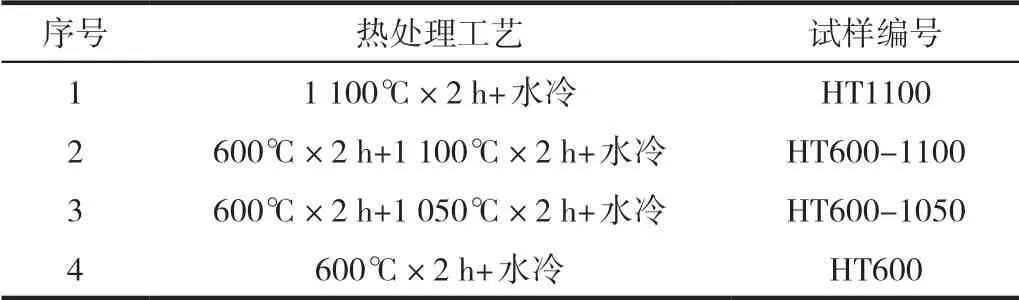

合適的熱處理不但可以使鑄態高錳鋼組織中的碳化物完全溶解,且能使晶粒盡可能保持細小。由Fe-Mn-C 三元系相圖可知,含碳0.98%的高錳鋼奧氏體化開始轉變溫度在1 000 ℃左右,在此溫度以上,所有碳化物溶解在奧氏體基體中成為固溶體。根據實際鑄件尺寸,通過優化熱處理工藝以期獲得具有單一奧氏體且組織細小的高錳鋼鑄件,研究設計了如表2所示模擬熱處理方案,為了縮短加熱時間升溫過程均按100 ℃/h的加熱速度對工件加熱。

表2 熱處理工藝方案Table 2 Heat treatment scheme

冷卻過程為確保足夠快地通過碳化物敏感溫度(400℃~800℃),避免冷卻緩慢導致碳化物再次析出,保溫后迅速將鑄件從爐中拉出投入循環水中,且控制淬火結束水溫小于或等于60℃。通過改變第一步溫度來確定其珠光體生長對細晶產生的影響,改變第二步奧氏體化溫度以了解其對晶粒生長的影響。奧氏體化溫度越低,導致晶粒生長速率越低,有望產生更細小的晶粒。600℃保溫是為了保證珠光體在450℃~800℃溫度范圍內形成[4]。

1.2.2 性能測試和金相檢驗

所有熱處理后試樣在去除氧化、脫碳層后進行機械研磨拋光,用4%硝酸酒精溶液化學侵蝕,在Zeiss 200MAT光學顯微鏡及配備EDAX Genesis XM2能譜儀的FEI Quanta400掃描電鏡下對不同熱處理狀態試樣的顯微組織形貌進行觀察分析。常溫沖擊試驗按照《GB/T229-2007 金屬材料沖擊試驗》的標準在CBD500電子擺錘沖擊試驗機上進行。硬度檢測按照《GB/T231.1-20079 金屬材料布氏硬度試驗》的標準在3000BLD/T布氏硬度計上進行。

2 試驗結果與分析

經不同熱處理工藝處理后的高錳鋼OM、SEM 組織如圖4、圖5、圖6所示。與鑄態組織相比,所有經加熱到奧氏體化溫度并快速水冷處理后的樣品顯微組織中無碳化物存在,所有組織轉變為100%奧氏體組織,但晶粒大小略有差別。由圖5、圖6 不同固溶處理溫度熱處理高倍及低倍金相組織可知,與1 050℃固溶處理溫度相比在1 100℃固溶處理時組織中的奧氏體出現了明顯的晶粒粗大,所以本實驗高錳鋼的合適固溶處理溫度為1 050℃,此時奧氏體均勻化程度較好。且綜合三種熱處理工藝表明,有600℃保溫階段工藝組織相對于直接升溫到1 100℃淬火的HT1100 工藝組織更為細小。

通過對如圖1 所示Fe-Mn-C 三元系相圖的截面圖(含Mn13%)分析可知,當高錳鋼升溫到450℃~ 800℃的時候,組織內會發生共析反應形成珠光體。研究中對600℃保溫2 h 直接淬火后的顯微組織進行了觀察,如圖7 所示,其中黑色塊狀物為析出長大的碳化物,淺色部分為層片狀類珠光體組織。可見當高錳鋼在450℃以上溫度低溫預等溫處理后,組織中碳化物析出、溶解的同時奧氏體基體組織也在發生共析分解,在晶界及晶內形成珠光體,這一結果與文獻[6]的結果一致。繼續進行后續奧氏體化處理,當加熱溫度達到奧氏體化轉變溫度時,珠光體將發生奧氏體重結晶。重結晶可在多個相界上形核,形成多個保留珠光體晶粒的新奧氏體晶粒,從而在一定程度上細化原奧氏體組織。

鑄態和不同熱處理態高錳鋼布氏硬度和沖擊韌性測試結果如圖8所示。從圖8(a)可知,鑄態及不同熱處理態樣品的硬度值變化不大(190 HB~194 HB),硬度值偏軟,主要是因為所有樣品的顯微組織以奧氏體為主。鑄態高錳鋼的奧氏體組織中因其含有大量的碳化物,形成了第二相質點強化而表現出具有相對較高的硬度值。

高錳鋼熱處理過程是一個奧氏體的核心在相面上形成及長大的過程,如在高溫下長時間停留晶粒可能會長大,使熱處理后的組織較鑄態粗大。即使高錳鋼的水韌處理對其有固溶強化的作用,但固溶強化對其硬度的作用遠不及鑄態組織中碳化物第二相質點強化對其硬度的作用,因此經1 100℃水韌處理后鋼的硬度較鑄態有所降低。

經HT600-1050 工藝熱處理后,雖然碳化物完全溶解,無第二相強化作用,但其奧氏體晶粒相對細化,細化晶粒組織強化作用強于第二相強化,使其處理后硬度值高于其他熱處理工藝樣品硬度值。

韌性是一種材料吸收沖擊能量而不開裂或斷裂的能力。圖8(b)為不同狀態樣品沖擊韌性結果,從中可知,熱處理后的樣品沖擊韌性較鑄態樣品沖擊韌性有了大幅度提高。鑄態樣品因其在晶界處存在大量合金碳化物,形成網狀結構,為脆性相,使材料脆化降低其沖擊韌性。

經HT600-1050 工藝熱處理后樣品表現出較好的沖擊韌性249.4 J,這主要得益于內部組織是晶粒相對細小的單一奧氏體。在細晶材料中,裂紋擴展至其遇到的第一個晶界之后,它要么在相鄰晶粒內重新形核,要么沿著晶界擴展,而沿晶界擴展是比較容易的路徑。而晶粒越細,裂紋擴展路徑將在更多的晶粒之間和周圍發生偏離,增加了裂紋的總面積,需要消耗更多的能量,從而使得材料具有較高的沖擊韌性。所以,具有單一奧氏體且組織細小的高錳鋼韌性較高,在大沖擊力作用下低硬度的奧氏體不易產生裂紋,且更易向硬度更高的馬氏體轉變,提高表面耐磨性[5]。

3 結論

1)熱處理前實驗高錳鋼鑄態組織中大量粒狀、塊狀和針狀碳化物分布在奧氏體晶界及晶內。熱處理后實驗鋼中碳化物溶解進入奧氏體,形成單相奧氏體組織,單相組織較多相組織更適應高錳鋼力學性能的要求。

2)對比不同熱處理后實驗鋼的組織和性能,從實驗結果可以得出,HT 600-1050工藝的沖擊韌性功最高,為249.4 J,較直接加熱至1 100℃固溶處理工藝提高40%,說明600℃的低溫預等溫處理對產生新的珠光體細晶有積極作用。奧氏體化后形成多個保留珠光體晶粒的奧氏體晶粒,在一定程度上能夠細化原奧氏體組織。