熱定型對氨綸纖維結構性能的影響

樊家良,楊從登,費長書,汪 濤,*,張同華,冉瑞龍

(1.西南大學 蠶桑紡織與生物質科學學院,重慶400715;2.華峰重慶氨綸有限公司,重慶408017)

氨綸纖維具有優異的超彈性,主要表現為低強高伸。故氨綸絲常與短纖維或者長絲混紡制成包芯紗或包覆絲[1-2],以利用其優異的彈性。由這些紗線制得的面料既具有良好的拉伸強度,又具有大的彈性伸長,能獲得良好的穿著體驗。例如,市面上的棉襪主要使用棉/氨綸包芯紗,女士絲襪主要是錦綸/氨綸包覆絲的針織品,還有許多運動型面料使用滌綸/氨綸復合絲[3]。這些面料在生產過程中經常會遭受高溫作用,如高溫染色、熱定型處理等[4-5]。熱定型的機理是在高溫條件下使聚合物分子結構重排,消除內應力,達到能量更低的穩定狀態,從而提升纖維及其織物的尺寸熱穩定性。以滌綸/氨綸復合絲為例,為了提高滌綸絲的尺寸穩定性以及改善布面平整度,需要在180~200℃溫度下進行熱定型。然而,氨綸纖維對熱的耐受性較差,在高溫下處理一定時間會出現彈性性能惡化[6]。因此,有必要對氨綸纖維的熱定型進行研究,為其產品工藝方案提供參考依據。

1 試驗部分

1.1 試驗材料

氨綸絲(線密度3.85 tex),由華峰重慶氨綸有限公司提供。

1.2 熱定型處理

取2 m長氨綸絲若干,分別以原長(伸長率0%)、伸長率150%纏繞在50 mm×150 mm的金屬框架上。然后放入180℃電熱干燥箱內熱定型一定時間,取出備用。

1.3 差示掃描量熱(DSC)測試

將氨綸絲樣品剪碎成粉末狀,取5 mg左右粉末置于氧化鋁坩堝,采用Q20 DSC(美國TA)進行測試。溫度區間25~350℃,升溫速率10℃/min,氮氣流速25 ml/min。

1.4 XRD測試

將氨綸絲樣品剪碎成粉末狀,采用X’Pert3 Powder(荷蘭PANalytical)對粉末的結晶度進行測試,掃描角度5°~55°,掃描速度2°/min。

1.5 紅外光譜(FTIR)測試

采用TENSOR 27紅外光譜儀(德國Br uker)進行測試,波束范圍為500~4 000 c m-1,掃描次數為32次,分辨率為4 c m-1。

1.6 力學性能測試

將氨綸絲伸直置于剪好的紙框中間(內框長50 mm,寬10 mm),用雙面膠固定好,每組樣品重復數為10個。采用AGS-X萬能材料試驗機(日本島津)進行測試,傳感器量程5 N,隔距50 mm,加載(卸載)速率500 mm/min。

2 結果與分析

2.1 氨綸纖維的熱性質

聚氨酯大分子由軟段和硬段組成,軟段是柔性鏈低聚物多元醇,硬段是剛性的二異氰酸酯。聚氨酯分子的特殊結構使得其具有較復雜的熱學性質。軟段具有極低的玻璃化轉變溫度Tg(-40℃左右),且熔融溫度僅20℃左右,硬段的Tg一般在40~100℃之間[7],故聚氨酯分子的耐熱性較差。對于氨綸纖維而言,其聚氨酯大分子會進一步發生交聯,以改善力學性能。同時,氨綸纖維的熱性質也得到改善。由未熱定型氨綸纖維的DSC曲線(圖1)可以看出,92℃吸熱峰對應硬段的Tg溫度,202℃的弱吸收峰為硬段的熔融峰[8],273℃的強吸收峰對應硬段分解溫度,309℃則對應軟段多元醇的分解溫度。經熱定型處理后,氨綸纖維硬段的分解溫度比原來提高5℃,而軟段的分解溫度下降了3℃。可見,180℃熱定型對聚氨酯硬段和軟段的影響有所不同。分析認為,熱定型使聚氨酯分子結構重排,硬段排列更加規整,內部氫鍵作用更強,而軟段更加無規,軟硬段的熱力學不相容性進一步提升,改善微相分離程度。由此看出,180℃熱定型較短時間并不會對氨綸纖維造成破壞。

圖1 氨綸纖維的DSC曲線圖

2.2 熱定型對氨綸纖維結構的影響

氨綸纖維的紅外光譜如圖2所示。高波數區3 444.4和3 337.7 c m-1的吸收峰分別為自由-NH和氫鍵作用的-NH的伸縮振動峰[9],2 934.1和2 850.6 c m-1分別為-CH2和-CH3的伸縮振動峰,1 591.5 c m-1附近為酰胺基上C=O和C-N的伸縮振動峰,1 092.4 c m-1處為C-O-C醚鍵的伸縮振動峰。由圖2可知,熱定型1 min后(曲線b),自由-NH吸收峰明顯增強,氫鍵作用的-NH的峰強相對減弱,說明部分軟硬段間的氫鍵斷裂,軟硬段微相分離增大。而延長熱定型時間至2 min(曲線c),自由-NH的峰強顯著減弱,氫鍵作用-NH的峰強明顯增大,說明自由-NH又開始形成新的更多的氫鍵,這會導致纖維剛性增大。熱定型后沒有新的特征峰出現,表明氨綸纖維分子基團并沒有變化,也說明180℃熱定型處理較短時間對氨綸纖維分子結構影響不大。

圖2 氨綸纖維的FTIR曲線圖

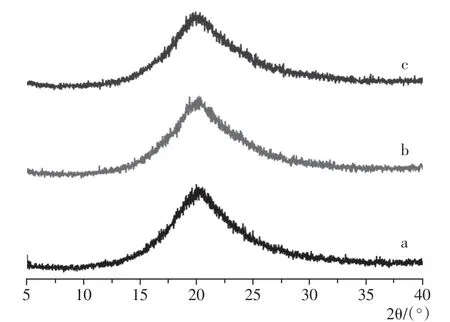

180℃熱定型對氨綸纖維外觀結構不會有影響,但對聚氨酯大分子的微觀結構會有一定影響。由DSC和FTIR分析已知,180℃處理較短時間不會造成聚氨酯大分子斷裂,但分子熱運動會加劇,分子間作用力重構,分子結構重排,形成能量更低的穩定態。由XRD測試結果(圖3)可以看出,熱定型處理前后氨綸纖維的曲線形態基本一致,說明熱定型處理并沒有改變纖維的晶相結構。在20°處的寬峰表明氨綸纖維的結晶度低。氨綸纖維的結晶主要來自氨基甲酸酯硬段相,軟硬段相的交替結構也會使得部分硬段相“溶”于軟段相,從而導致硬段相結晶結構減少。軟段結晶取決于軟段分子量,一般分子量2 000以上的軟段能形成一定結晶,而聚氨酯分子間交聯作用會阻礙軟段結晶,高交聯密度的聚氨酯分子甚至不會形成軟段結晶。因此,氨綸纖維的結晶度比較低,而180℃熱定型并不會導致纖維晶相結構改變,但是會影響微相分離結構變化。

圖3 氨綸纖維的XRD圖

2.3 熱定型對氨綸纖維力學性能的影響

熱定型處理要避免對氨綸纖維產生損傷,造成纖維強力和彈性性能下降。因此,對氨綸絲熱定型處理前后的拉伸力學性能進行測試(圖4)。氨綸原絲的斷裂強力為45.6 c N左右,斷裂伸長率達到600%以上(曲線a)。將氨綸絲直接在180℃加熱定型1 min后,氨綸絲的斷裂強力和伸長率都有一定提升,特別是斷裂伸長率增大到了700%(曲線b),說明纖維中聚氨酯分子的柔性增加。如果延長熱定型時間至2 min,氨綸絲的斷裂強度仍與原絲保持一致,但斷裂伸長有明顯下降(曲線c),說明纖維剛性增大。這可能由于氨綸纖維中水分丟失,聚氨酯分子與水分子氫鍵斷裂,聚氨酯分子間形成更多氫鍵有關。氨綸纖維伸長150%后熱定型不同時間都會造成力學性能嚴重下降,表現為強度和斷裂伸長較原絲均下降了30%以上(曲線d、e)。在拉伸狀態下,聚氨酯分子趨于伸直排列,分子間形成更多氫鍵并固定下來,導致部分彈性損失,因此氨綸纖維在相對低的伸長率(400%~500%)下發生斷裂破壞。

圖4 氨綸纖維的拉伸強度-位移曲線

氨綸纖維在反復大變形條件下會出現彈性下降現象,主要是發生了應力松弛。氨綸纖維在定伸長300%下的循環拉伸曲線如圖5所示。由圖5a可以看出,氨綸原絲經5次拉伸變形后的強力損失隨著形變增大而逐漸增加,在伸長200%(位移100 mm)后趨于穩定。氨綸原絲300%強力由原來的10.3 c N下降到8.5 c N,彈力損失17.5%。經180℃熱定型處理后,氨綸纖維的300%強力下降明顯(圖5b、圖5c)。與氨綸原絲相比,熱定型1 min和2 min后,300%強力分別下降33%和45%。但是,熱定型氨綸的模量(初始斜率)明顯增大了,說明氨綸纖維的剛性增加,聚氨酯分子形成了更多的分子間作用力。循環拉伸5次后,熱定型氨綸纖維的強力損失隨變形增大更為顯著,說明熱定型產生的結構并不穩定,在多次大變形作用下,這些結構會發生相對永久滑移[10]。可見,氨綸纖維的熱定型對其耐疲勞性沒有增益效果。但對滌/氨織物來說,熱定型主要是改善滌綸纖維的尺寸穩定性和布面平整性,只要熱定型對氨綸纖維沒有損傷,氨綸纖維仍能發揮其良好的彈性功能,那么熱定型處理就是可行的。

圖5 氨綸纖維在300%伸長率下的循環拉伸曲線

3 結論

(1)氨綸纖維熱定型溫度選擇180℃,不會破壞纖維的晶相結構。隨著時間延長,聚氨酯大分子間氫鍵先減少后增加,軟硬段微相分離程度有一定改善。

(2)氨綸纖維不宜在大牽伸倍數下熱定型。較大伸長的氨綸纖維熱定型后斷裂強力和伸長率均有明顯下降。另外,熱定型對氨綸纖維的耐疲勞性沒有增益效果。

(3)滌/氨織物熱定型主要是解決滌綸纖維尺寸穩定性和布面平整性問題,180℃熱定型較短時間對氨綸纖維影響不大,180℃熱定型可以達到目的。