論自密實混凝土在新型薄壁箱型護坡構件中的應用分析

劉 洋, 王靖鑫, 高名揚, 袁繼東, 任端城

(成都建工科技有限公司, 四川簡陽 641400)

新型薄壁箱型護坡擋土墻工程是某公司工業廠房項目的分項工程,該分項工程位于該公司廠區場地西側,場地平整后與道路次干道形成高度不等的邊坡。場地平整標高402.5 m,邊坡總長約478.7 m。其中AB段邊坡長187.0 m,設計擋土墻高7.5~8.5 m,另外CDEF段邊坡長280.8 m,設計擋土墻高3.5~7.5 m。兩段均采用新型薄壁箱型護坡構件治理措施,建成后跟項目主大門區域連成一條線。擬建場地位于市屬連續山脈東麓,場地內地貌主要為淺丘寬谷,大部分地段平坦,局部有起伏。邊坡工程安全等級二級,坡體放坡坡率1∶0.8,支護結構設計使用年限50 a。

新型薄壁箱型護坡構件擋土墻采用工廠化制作,拼裝式施工,結合碎石集料填充,是傳統現澆護坡基礎上的一種改進工藝。護坡構件施工工藝可避免絕大部分的現場濕作業,土方開挖量大幅減少,最大限度保護原始土體穩定性。護坡正常使用過程中不易發生塌方和位移,護坡構件中還可種植綠色植物,精致的排水設計可疏導水流,這些既起到建筑裝飾美化作用,又起到周圍生態環境保護作用,因此越來越多的工程使用護坡構件。新型薄壁箱型護坡構件形狀特殊,模具結構相對復雜,混凝土性能要求高。構件自身屬于薄壁結構,況且內部需組裝鋼筋網片,施工操作繁瑣復雜,為了避免出現澆筑振搗難、表觀質量差和剔打修復多的情況,遂在構件制作過程中使用自密實混凝土。自密實混凝土具有流動性好、均勻性好、穩定性好和抗離析性,依靠自身重量可實現無需振搗便成型密實且產品表面光潔美觀,澆筑時無噪音污染并成倍提高混凝土施工效率,可以很好解決護坡構件生產中出現的問題。

1 構件結構特點

新型薄壁箱型護坡屬于箱型護壁擋土墻結構支護體系,單個護坡構件在平面成排堆砌延展,多排護坡構件在三維依次放坡出層次,40 mm粒徑碎石集料中部裝箱及層間密布形成一個整體附著于地基和坡面表面。基礎內側設縱向坡度排水管,排水管頂部中線左右各45 °范圍內預留梅花形φ20 mm圓孔,構件與構件之間的豎向拼縫用塑料土工網封堵,構件背面使用復合土工布沿著坡面鋪設,每隔約9塊護坡構件或與坡面方向變化處設置一道縫寬20 mm伸縮縫。

護坡構件設計采用正反拼裝,拼接處可巧妙互鎖,并實現各種角度拼裝,滿足不同坡面要求,能適應多種場景修飾。護坡構件長度為1 995 mm,寬度為1 250 mm,高度為1 000 mm,最小厚度為100 mm,鋼筋網片平均間距100~200 mm。護坡構件混凝土方量為0.562 m3,鋼筋重量為57.150 kg,單個護坡構件總重量1.462 t。護坡構件前視圖為特殊仿真石材外觀飾面,飾面具有不規則凹凸花紋,花紋設縱橫分隔縫,每一分格花紋不盡相同;左視圖為雙L型陡峭組合托板靠背,中部預留吊裝翻轉孔;后視圖為矩形尾部擋板,連接前端穩固后端。制作時要求護坡構件結構穩定承載力高,各個面成型效果好。護坡構件尺寸參見圖1。

圖1 護坡構件尺寸(單位:mm)

2 模具結構特點

模具一面設置踏板,可站人澆筑混凝土,實時觀察澆筑情況,便于把握整體質量;另外三面采用平面展開脫模,立面組裝生產;底面配鋼橫梁架空模具使之脫離地面,減少地面損壞;頂面不僅焊接脫模吊環,還加設鋼蓋板站人收面。模具按設計要求進行精加工,增加凹凸花紋面光滑度,同時提高模具硬度和耐磨性。模具結構中空,內部搭設井字蒸汽養護管道,零件通過緊固件互相連接,拆卸維修簡單,模具三維圖參見圖2。模具占地面積2.5 m2,模具自重2.378 t,澆筑過程振動器難以覆蓋到位,邊角無法處理,人工勞動強度大。

圖2 模具三維圖

3 構件制作對比

在構件生產制作過程用普通混凝土和自密實混凝土澆筑作對比,綜合各種因素,分析優劣。

3.1 混凝土配合比

混凝土原材料生產廠家宜為固定廠商,不宜隨意變動。采用的原材料包括水泥(C)、粉煤灰(FA)、礦粉(S75)、高效減水劑、粗細骨料。水泥選用P·O 42.5R普通硅酸鹽水泥,水泥的物理性能參見表1;粉煤灰為Ⅱ級,需水量98 %,28 d活性指數78 %;礦粉為S75,流動度比103 %,28 d活性指數80 %;減水劑1為普通專用減水劑,減水率為26 %,減水劑2為自密實專用減水劑,減水率28 %,均由某減水劑母料廠供生產的聚羧酸高性能減水劑;細集料為普通河砂,細度模數Mx=2.6,含泥量5.9 %;粗集料為卵碎石,碎石1粒徑為5~20 mm,碎石2粒徑為5~16 mm,壓碎指標9.5 %。

表1 水泥的物理性能

因為構件截面小,普通混凝土澆筑振搗不方便,所以對構件的制作采用普通混凝土(P1)和自密實混凝土配合比(Z1)進行對比,以分析選用混凝土。根據配合比設計應符合國家現行標準JGJ 55-2011《普通混凝土配合比設計規程》和JGJ/T 283-2012《自密實混凝土應用技術規程》的有關規定,結合實際生產經驗確定構件制作混凝土生產配合比,普通混凝土(P1)和自密實混凝土(Z1)配合比參見表2。

表2 普通混凝土(P1)和自密實混凝土配合比(Z1)

3.2 混凝土性能結果

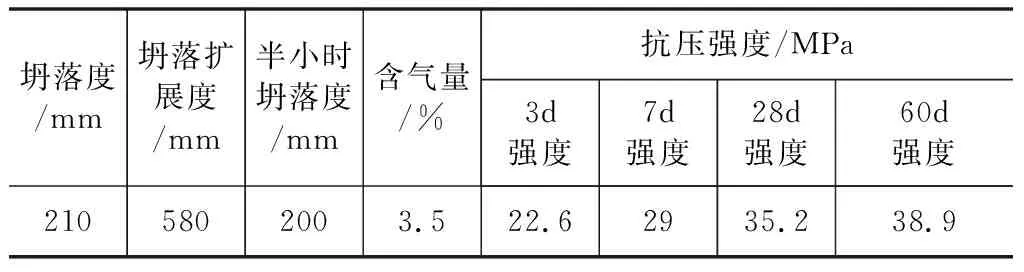

現場澆筑時兩種混凝土留取相應立方體試塊組,用來測試混凝土抗壓強度。普通混凝土(P1)和易性及強度數據均滿足現場施工要求,普通混凝土(P1)性能參見表3;自密實混凝土配合比(Z1)填充性、間隙通過性、抗離析性及強度均滿足現場施工要求;自密實混凝土配合比(Z1)性能參見表4。從表3和表4可以預計自密實混凝土施工有很大便利性。

表3 普通混凝土(P1)性能

表4 自密實混凝土配合比(Z1)性能

3.3 現場澆筑情況

普通混凝土(P1)和自密實混凝土(Z1)澆筑前模具表面均涂刷某化工廠提供的同種構件脫模劑,該型號脫模劑根據 PC構件外觀質量和脫模技術要求配制,使用后可使新型薄壁箱型護坡構件外觀保持自然本色。本項目護坡構件制作工期緊張,前期12個模具穩定生產,后期追加4個模具,采集生產耗時數據時正好每天用完16個模具。

兩種混凝土前期準備相同,16個構件澆筑全過程耗時參見表5、表6。搭建的攪拌站距離構件制作區域300 m,供應整個項目所需混凝土,下面提取其中關鍵步驟詳細描述混凝土澆筑。

表5普通混凝土澆筑全天耗時

3.3.1 普通混凝土(P1)澆筑

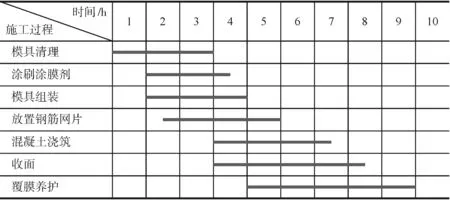

使用普通混凝土(P1)澆筑新型箱型護坡構件時分2次澆筑,每次澆筑500 mm,澆筑過程中用ZDN50插入式振動器垂直插入混凝土內振搗密實,振動器距離模具底部不超過150 mm,澆筑上層時振動器插入下層混凝土100 mm左右讓上下層混凝土結合成整體,插入式振動器在混凝土內振搗密實時間每個點為20~30 s。振搗完成后第1次收面在混凝土澆筑完成后,作用是去除浮漿和氣泡;第2次收面在初凝前,作用是抹平和壓光。收面完成后及時覆蓋薄膜保溫保濕養護1.5 h,防止混凝土表面產生塑性收縮裂縫,接下來再進入蒸汽養護環節,養護溫度不超過60 ℃。普通混凝土(P1)澆筑流程圖參見圖3。

表6 自密實混凝土澆筑全天耗時

圖3 普通混凝土(P1)澆筑流程

3.3.2 自密實混凝土(Z1)澆筑

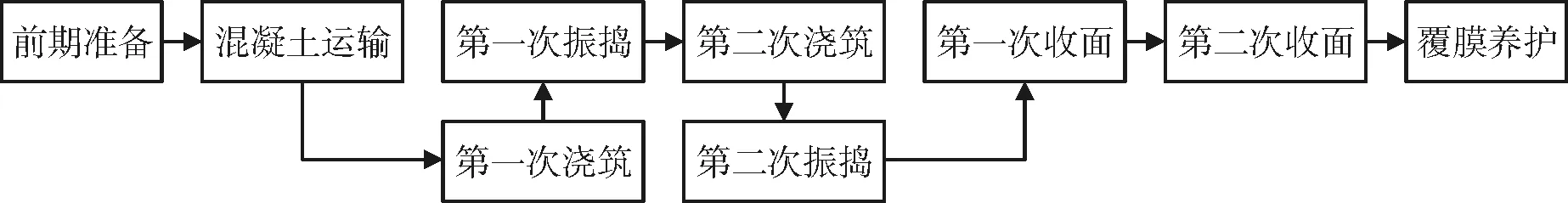

使用自密實混凝土(Z1)澆筑新型箱型護坡構件時一次澆筑成型,澆筑時用溜槽讓混凝土自由傾落高度不超過0.5 m。澆筑時混凝土自上而下勻速進入模具內,澆筑完成后靜待30 s觀察混凝土是否填滿模具,隨后進入收面養護階段,收面養護步驟同上。自密實混凝土(Z1)澆筑流程圖參見圖4。

圖4 自密實混凝土(Z1)澆筑流程

3.4 成本分析

按市場控制價統計出各種原材料單價,參見表7。根據表2和表7制定出原材料費用,參見圖5。從圖5中可以看出使用普通混凝土(P1)和自密實混凝土(Z1)價格合計每1 m3相差20多元。

表7 各種原材料單價 元/噸

圖5 原材料費用

經過普通混凝土(P1)和自密實混凝土(Z1)構件澆筑全過程把控,可得各自的工作效率,按下式計算:

歷時3個月連續觀察,分別統計出作業人員數量,代入數據得到工作效率,綜合數據參見表8。

3.5 脫模外觀質量

通過對比發現,普通混凝土組護坡構件澆筑時難以振搗到位、漿體填充不充分,造成側面薄壁處出現多數較大孔洞,尤其影響護坡構件結構性能以及設計使用年限(圖6、圖8、圖10);然而自密實混凝土漿體豐富、流動性好且澆筑時不需振搗,混凝土氣泡自然排出使構件不會出現蜂窩麻面,護坡構件脫模后即取得光鮮亮麗的良好外觀效果(圖7、圖9、圖11)。

表8 綜合數據

圖6 普通混凝土(P1)側面照

圖7 自密實混凝土(Z1)側面照

圖8 普通混凝土(P1)三維展示

圖9 自密實混凝土(Z1)三維展示

4 結束語

新型箱型護坡構件壁薄、結構復雜、外觀要求高和模具拆裝步驟多決定應使用自密實混凝土。

自密實混凝土抗壓強度雖然在前期略小于普通混凝土抗壓強度,但是在后期其數值反超,這對結構的使用壽命和安全性起決定性作用。自密實混凝土優秀的性能特點可讓混凝土澆筑過程化繁為簡,減少工作步驟提高生產效率,工作效率數值提示自密實混凝土能高效并省時完成同等工作量。普通混凝土原材料費用較為便宜,而自密實混凝土人工費用每天可以節省人工3工日,若產量規模越大節省人工越多,顯然處于絕對優勢。成品外觀好,無需剔打修補增加費用。

圖10 普通混凝土(P1)正面照

圖11 自密實混凝土(Z1)正面照

綜上所述,在新型薄壁箱型護坡構件等薄壁類構件制作中應用自密實混凝土具有推廣價值。