疊合板式拼裝綜合管廊結構受力性能現場測試與分析*

郭忠 嚴佳佳 陳勇

1.中國電建集團華東勘測設計研究院有限公司 杭州311120

2.浙江大學 杭州310058

引言

近年來隨著國內綜合管廊建設的大力發展,為進一步推動綜合管廊預制裝配化,各類預制拼裝綜合管廊結構形式得到快速發展,其中,疊合板式拼裝綜合管廊結構,由于斷面形式適應性好、吊裝要求低、便于標準化生產、施工工期短等優勢,具有較好的推廣應用前景。預制疊合式混凝土結構最早起源于德國,目前在地上建筑結構中已有較多的應用。但是其作為一種新的地下綜合管廊結構型式,由于地下結構受力特點與地上建筑不同,國內對于疊合板式拼裝綜合管廊結構的相關研究還較少,尤其是現場實際工況下預制疊合管廊結構的安全性和正常使用功能等尚無相關研究,當前可借鑒的工程經驗較少,設計和施工方法還處于摸索階段。田子玄[1]依托哈爾濱地下綜合管廊項目對疊合板式拼裝綜合管廊結構開展了系列室內試驗和有限元模擬研究,發現裝配疊合板式節點與現澆節點的受力性能基本相同,裝配疊合式節點的整體性能良好。對整體管廊在雙向荷載作用下的“內拱效應”進行了理論分析,給出了承載力計算方法,但構造措施在實際施工中較難實施。在整體試驗研究方面,薛偉辰等[2-6]依托上海世博園區綜合管廊項目對預制預應力整體式管廊結構的力學性能、接頭防水性能、施工監測及經濟性等進行了較系統的研究和對比,對預制預應力綜合管廊在四周等值對稱荷載的作用下的受力性能進行了較為系統的研究,并提出了預制預應力綜合管廊接頭的設計方法。

本文依托杭州江東大道疊合板式拼裝綜合管廊項目,通過在結構內部布置應變片、應力計等監測設備,對覆土回填、車輛荷載、溫度作用下,疊合板式拼裝綜合管廊結構的響應開展了現場實時監測試驗研究。

1 現場試驗方案

1.1 項目概況

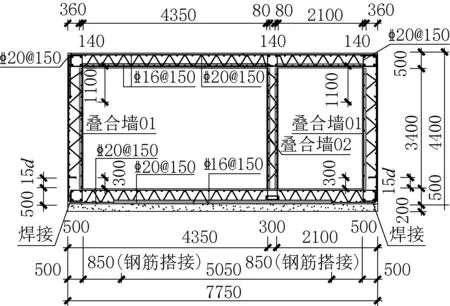

本現場試驗項目為杭州江東大道疊合板式拼裝綜合管廊項目,管廊位于江東大道北側,覆土厚度約為3m,管廊截面為雙艙矩形截面,外墻厚度為0.5m,中隔墻厚0.3m,管廊結構采用疊合板式拼裝形式,其中頂、底板和外墻采用單面疊合,中隔墻采用雙面疊合的形式。管廊結構混凝土強度等級為C35。本試驗段的管廊結構配筋斷面如圖1所示。

圖1 預制疊合管廊結構配筋斷面Fig.1 Sectional of structural reinforcement

1.2 監測設備

本項目現場監測采用BGK-8001微功耗數據采集儀、BGK-4000振弦式弧焊型應變計以及室外太陽能充電裝置。該監測裝置可以實現對管廊結構的實時監測以及數據的無線遠程傳輸。

1.3 結構測點現場布置

針對車輛荷載作用下構件的響應,在管廊內壁上布置應變片和位移計,如圖2所示。其中,T1~T10為頂板上的應變片(共5排,1與2,3與4,5與6,7與8,9與10在沿管廊長度方向上間距20cm),C1~C6為側板上的應變片,B1~B5為底板上的應變片。D1~D3為位移計,實際施工時需用支在底板上的鋼架固定,其中D1所測為上下板的相對位移,D2、D3所測為內隔墻的水平位移。

圖2 管廊內應變片位移計布置Fig.2 Arrangement of displacement meter

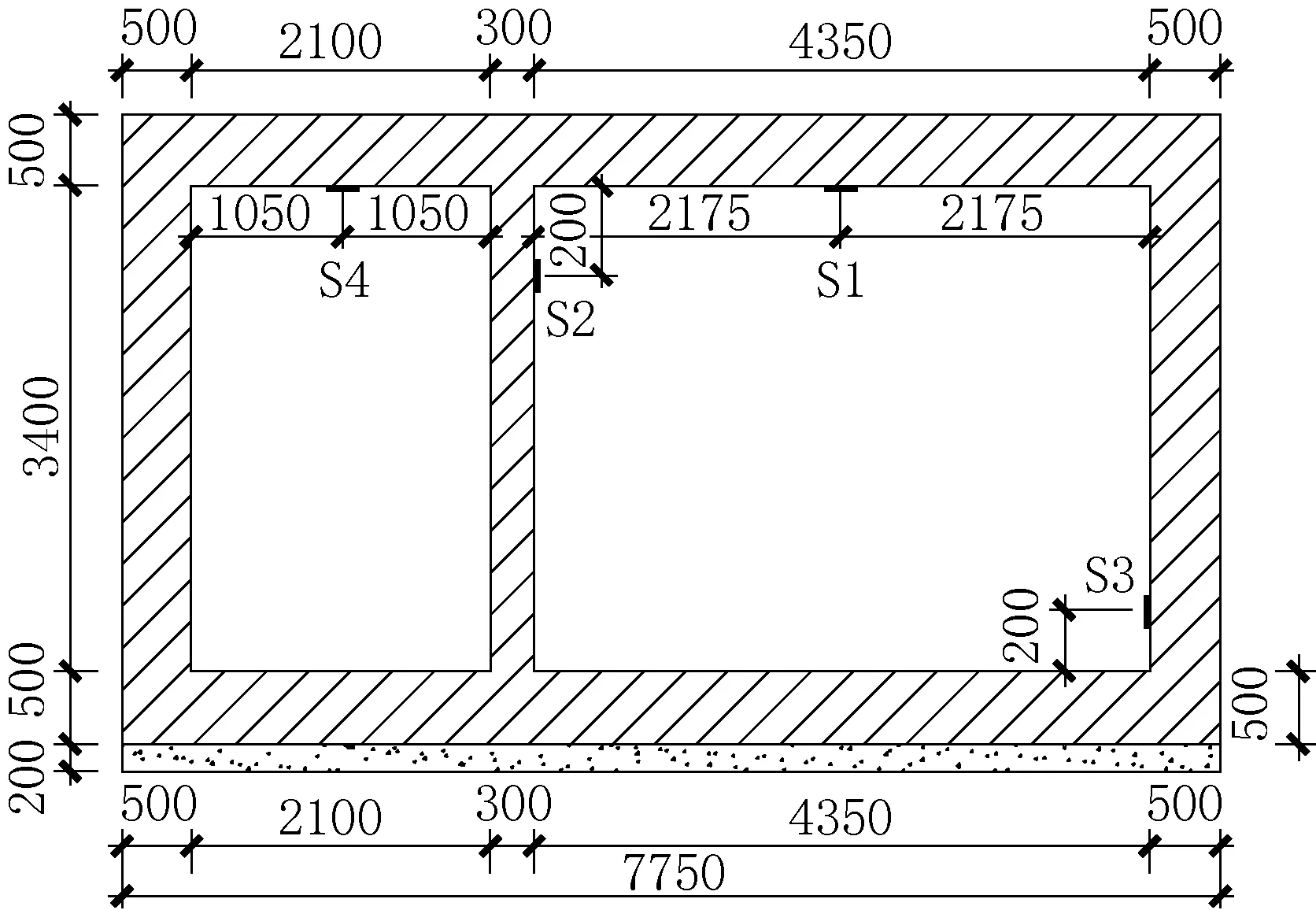

通過對結構在使用階段的受力情況的理論分析,確定了構件的幾個危險截面。測試共采用4個應變計,3個布置在管廊大艙室內(S1,S2,S3),1個布置于小腔室內(S4),具體監測點布置位置見圖3。量測時間為每4h讀取一次數據。通過量測結果的分析研究,可以得到疊合板式拼裝綜合管廊結構在覆土回填施工過程以及運營過程中結構應力的變化規律。

2 試驗方案

2.1 有限元模擬

管廊在運營期間主要受到上覆填土荷載、交通荷載作用以及溫度變化引起的結構變形。為了更好地監測運營期間管廊結構的受力狀態,先通過有限元模擬的方法,復核結構最不利受力位置及監測點布置的位置,并通過荷載偏移確定最不利加載位置。將車輛荷載對稱作用在管廊兩側,擬將車輛放置于管廊大艙室的正上方,使得荷載分布均勻,車輛前后間距根據現場條件確定。通過計算確定結構的最不利受力位置及變形最大的部位。在實際使用中這都將會是偏載情況,在對管廊進行受力分析時,必須全面考慮偏載對其的影響,否則可能出現高出管廊承載力的情況。

圖3 危險截面應變計布置示意Fig.3 Arrangement of strain gauge

2.2 有限元模型建立

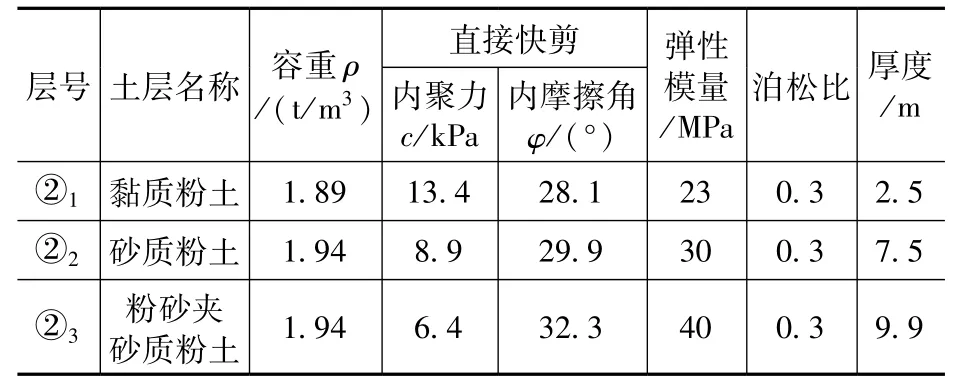

本文有限元模型采用二維平面單元PLANE82,裝配式鋼筋混凝土管廊材料為線彈性材料;回填土材料為彈塑性材料,屈服準則為Ducker-Prage本構關系,彈塑性性能通過材料常數內摩擦角φ和凝聚力c體現。

2.3 有限元計算結果

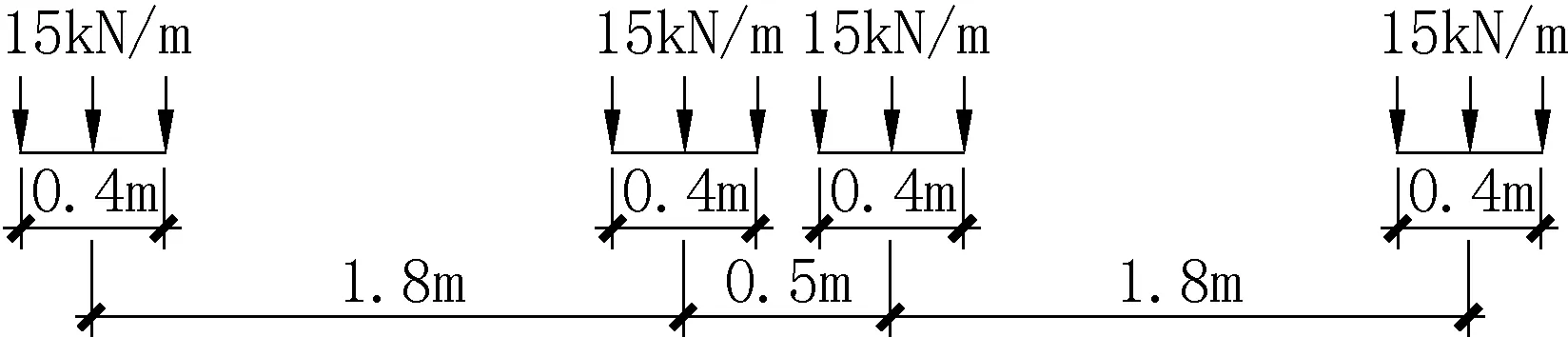

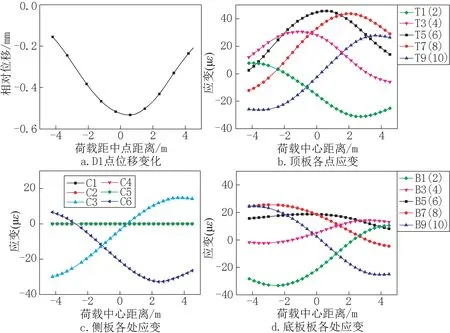

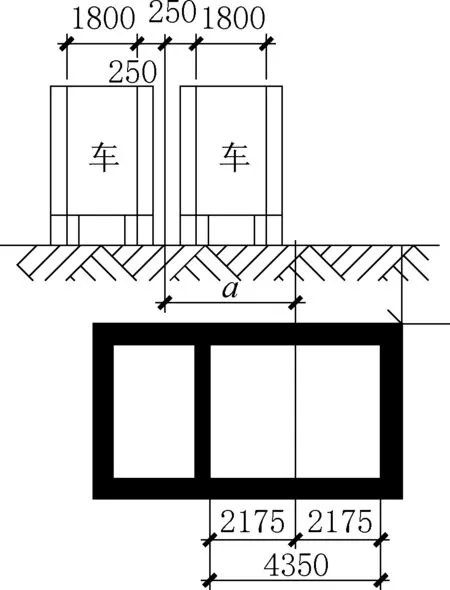

本項目采用兩輛車并排放置于管廊之上,其荷載可以表示為如圖5所示,車輛荷載按設計荷載的城A級荷載考慮。將荷載的荷中點從管廊大腔室的中點位置處向兩邊以0.3m為步長向兩邊移動,通過多次試算,確定可能的最不利位置。通過有限元計算得到的各處應變和位移如圖6所示。圖中荷載中心距離為荷載中點與管廊大艙室中點之間的距離。

由圖6可以看出,當荷載中心位于管廊大腔室中心時左側2.3m、左側0.5m、右側3m

管廊結構為地下結構,土體結構之間采用接觸單元考慮其相互之間的作用。邊界條件采用遠置邊界法。尺寸大于結構的5倍,可以不考慮邊界效應。本文有限元模型采用土體的材料屬性如表1所示,土層的分布如圖4所示。處可能為最不利荷載處。在現場試驗加載過程中可按此方案進行荷載布置。

表1 土層參數Tab.1 Soil properties

圖4 有限元模型示意Fig.4 Finite element model

圖5 偏載最不利位置的確定Fig.5 Determination of the most unfavorable position of partial load

圖6 各點響應隨荷載中心位置變化曲線Fig.6 The variation of strain with the position of load

圖7 試驗加載示意Fig.7 Appling of the testing load

2.4 試驗加載方案

根據以上分析制定現場實測試驗車輛荷載布置如圖7所示,其中a的取值為三種可能的最不利位置:(1)a=-3m,(2)a=0.5m,(3)a=2.3m。

3 監測數據分析

現場監測采用遠程實時監測系統,圖8給出了自2017年10月13日到2018年5月3日的應變值和溫度值的變化時程曲線。由于現場施工失誤對數據線的損壞,導致最后幾天S1、S2、S4數據丟失。圖中施工進程如下:①2017年10月13日至2018年1月12日為相鄰側管廊澆筑與冠梁及支撐拆除階段;②2018年1月13日至2018年2月12日為預制段也就是試驗段管廊上側的覆土回填;③2018年2月13日至2018年5月3日為回填完成后車輛開始通行加載試驗階段。

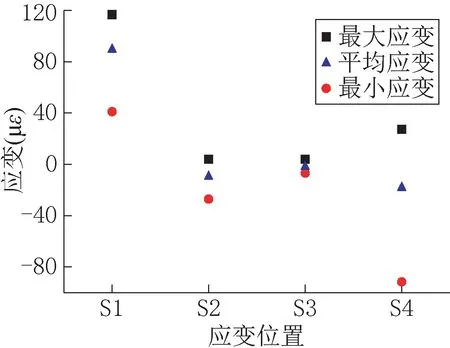

根據現場測得的數據,考慮最后30d為結構運營階段的最終受力階段,由測點應變的最大值、最小值和平均值得到圖9。從圖中可以看到在運營荷載作用下,大艙室頂板的變形最大,且隨著結構變形變化幅度較大;側墻和中隔墻的變形相對較小,影響也較小;小艙室頂板的變形受荷載移動影響顯著。

根據混凝土結構設計規范(GB 50010—2010),C35混凝土極限拉應變為128με,極限壓應變為1790με。由圖9可見,在施工階段和正常運營階段管廊結構均處于正常使用狀態。在結構尺寸和配筋與現澆混凝土結構相同條件下,采用疊合板式拼裝綜合管廊形式可以確保管廊結構的安全性和正常使用功能。

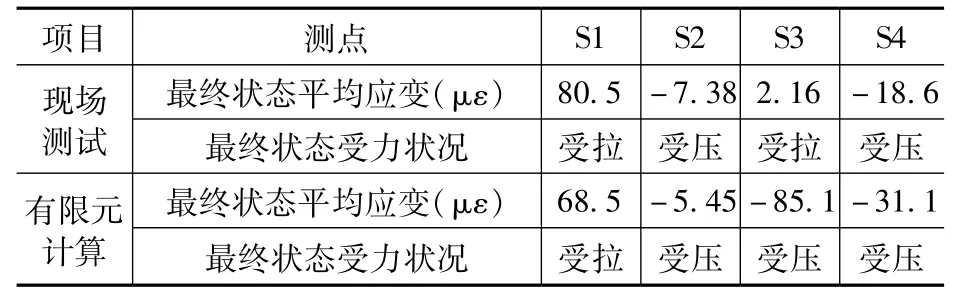

表2 為有限元的結果與現場數據的對比,測點S1、S2、S4均相似,測點S3不相似。可能是在現場測試中,由于管廊內排水不及時,導致測點S3泡在水中,只是應變計數值錯誤。考慮到工程的誤差,以及土體的不均勻性,可以認為試驗結果總體正確,且有限元與現場檢測數據都顯示管廊在正常使用狀態,可繼續安全服役。

圖8 S1~S4應變、溫度時程曲線Fig.8 Strain and temperature curves of S1~S4

表2 各測點應變值結果對比Tab.2 Comparison of strain values of each measuring point

圖9 各點處應變最值與均值Fig.9 Maximum and average strain at each point

4 結語

對杭州江東大道疊合板式拼裝綜合管廊結構現場各階段性測試的數據顯示,在施工荷載和正常運營荷載作用下結構較敏感部位結構均未發生超出鋼筋混凝土規范上所規定的C35混凝土拉、壓應力標準值,現場實測也未發現結構出現裂縫。測點的數據和理論結果基本接近,表明采用等同設計方法進行疊合板式拼裝綜合管廊結構的設計是合理可行的,為以后類似工程的設計和施工提供經驗和參考。