玻璃熔窯煙道熱工計算

張凱 趙亮

(秦皇島玻璃工業研究設計院有限公司 秦皇島 066001)

0 引言

當今,節約能源和環境保護依然是玻璃行業乃至整個工業領域重點關注的兩大課題,玻璃熔窯生產過程中產生的高溫煙氣經過蓄熱室格子體的回收后,在進入煙道時依然有較高的溫度,對于大型熔窯來說,進入煙道內的煙氣溫度可以達到550 ℃,甚至更高,最大限度地利用此部分煙氣的余熱正日益引起人們的重視。煙道作為此部分煙氣的流動載體,如何更加合理的設計各煙道斷面尺寸和優化煙道墻體的耐材,從而保證煙氣的熱工需求,成為目前的新問題。

煙道是玻璃熔窯煙氣的流動通道,包括分支煙道和主煙道兩部分,其作為熔窯結構的關鍵組成部分,對穩定和改善玻璃熔窯的生產運行起著至關重要的作用。

1 煙道斷面尺寸

1.1 煙氣流量

以1000 t/d級玻璃熔窯為例,燃料為石油焦,助燃介質為空氣,熔化單位玻璃液的耗熱量為5650 kJ/kg,石油焦熱值36000 kJ/kg,則實際總煙氣量Q=115796 Nm3/h[1]。

1.2 煙氣溫度

分支煙道和主煙道內的煙氣溫度是不同的,同時也是動態變化的,但為了方便計算,假定煙道內的煙氣溫度是相對穩定的,取平均溫度550 ℃。

1.3 煙氣流速

煙氣在煙道內流動要滿足一定的速度要求,一般取1~3 Nm/s。若流速過低,煙氣的對流換熱系數小,傳遞的熱量少,煙氣在流動過程中溫降大,會對煙氣的余熱利用不利;若流速過高,煙氣流動阻力會增大,增加煙囪負擔,但對于目前以大型引風機為牽引力的機械排煙煙氣系統來說,這顯然不是主要矛盾。因此,為了更充分的利用煙氣余熱,煙氣流速應盡量取上限。在本次計算中,分支煙道內煙氣流速取2.5 Nm/s、主煙道內煙氣流速取3 Nm/s。

1.4 煙道斷面尺寸

1000 t/d級玻璃熔窯分支煙道的數量一般為每側8~9個,由于每個小爐的風火配比不同,導致每個分支煙道的煙氣量也不同,取煙氣量最大的分支煙道來計算其截面。

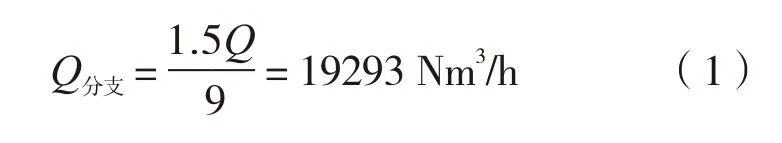

最大流量的分支煙道的煙氣量按9個分支煙道的平均數的1.5倍計算:

根據面積計算公式:

式中:S——煙道截面積,m2;

Q——煙氣流量,Nm3/h;

v——煙氣流速,Nm/s。

分別求得:

求得了煙道的截面積,進一步確定煙道斷面的寬和高。目前大多數基本思路都是先人為確定煙道的寬,然后再通過面積求出煙道的高。這樣確定的煙道截面具有很大的人為性和猜測性。

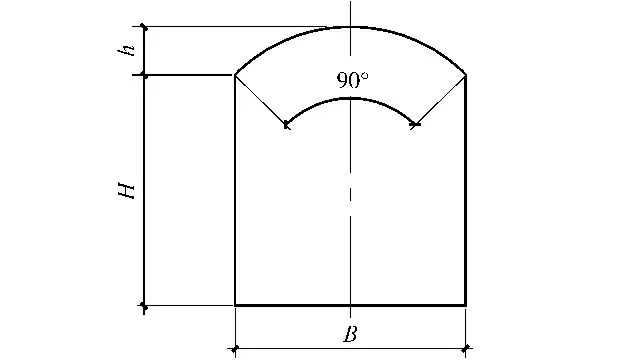

煙道斷面的結構形式如圖1所示。

圖1 煙道截面尺寸

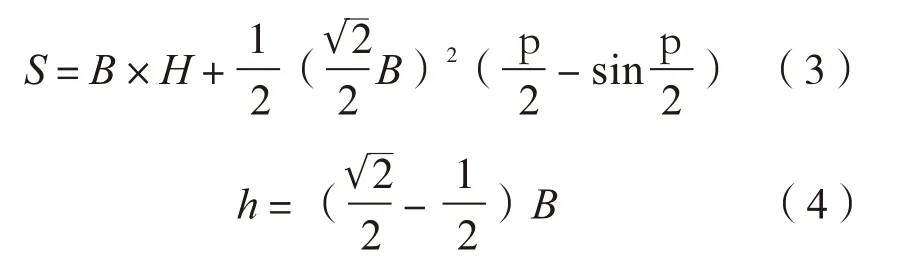

根據幾何公式:

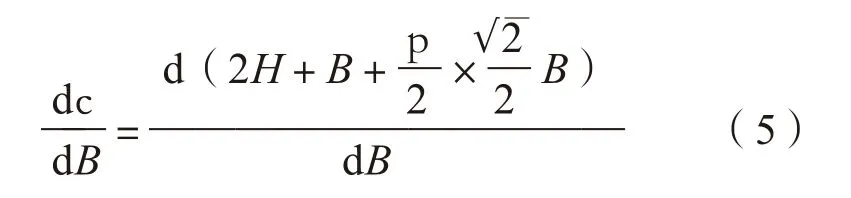

同時根據“水力最優斷面:面積一定而濕周最小的斷面”的概念,可以得到如下方程:

式中:S——煙道截面積,m2;

B——煙道內寬,m;

H——煙道墻高,m;

h——煙道拱高,m;

c——濕周,m;

聯立式(3)、(4)、(5),得:

B分支= 1.5 m,H分支= 1.2 m,h分支=0.3 m;

B主=3.4 m,H主=2.7 m,h主=0.7 m。

1.5 煙道內煙氣流動阻力

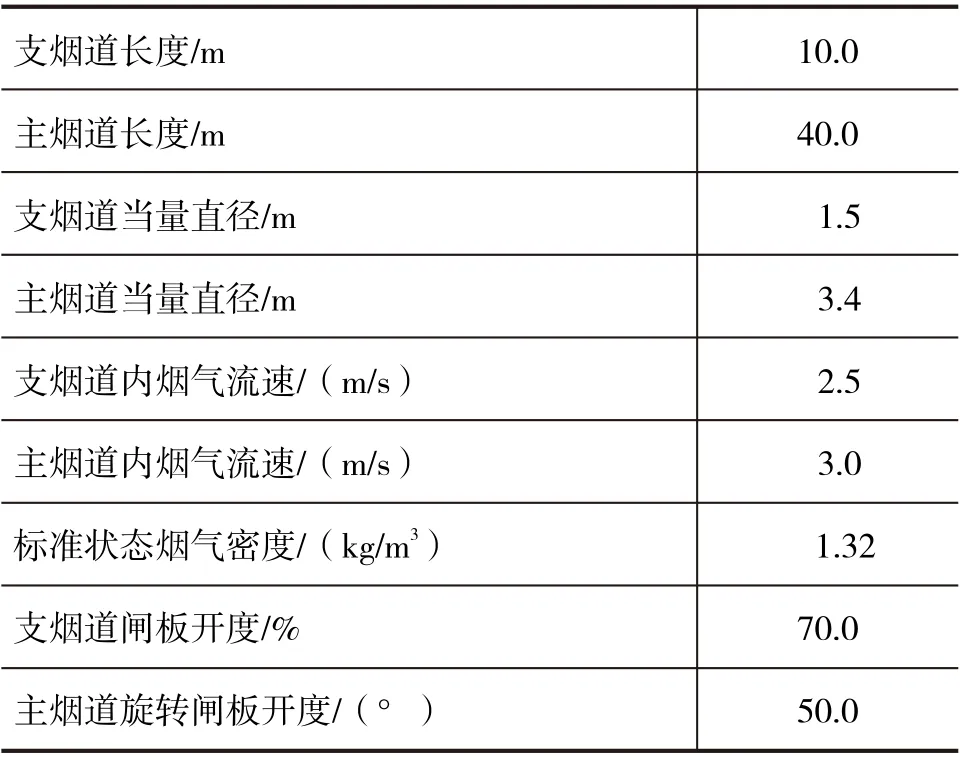

煙道數據見表1。

表1 煙道數據

當煙氣在煙道內流動時,將受到煙道帶來的阻力。阻力分為沿程阻力和局部阻力兩種。

煙氣在煙囪內的流動狀態為湍流[3]。由于煙道內煙氣的平均溫度550 ℃遠高于煙囪出口的溫度80 ℃,因此,煙道內煙氣的流動同樣為湍流狀態。

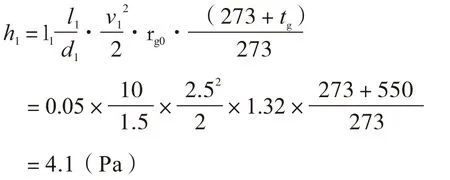

(1)支煙道沿程阻力:

(2)經過支煙道矩形閘板的局部阻力:

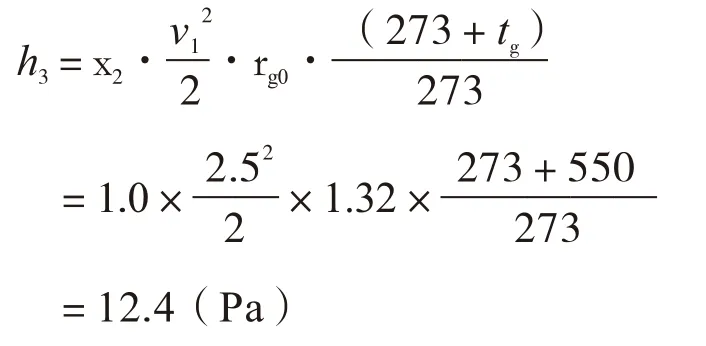

(3)支煙道進主煙道急轉擴大局部阻力:

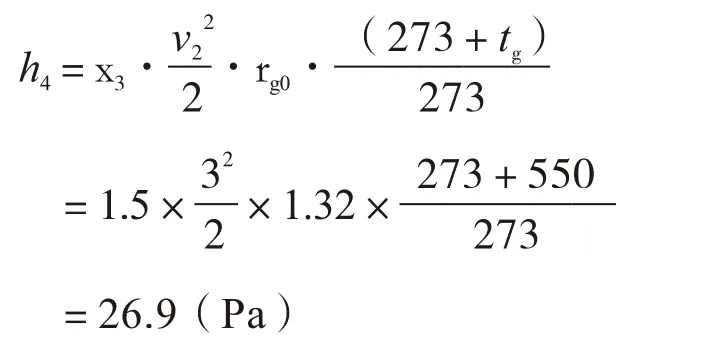

(4)主煙道集流局部阻力:

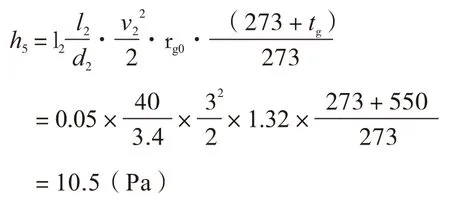

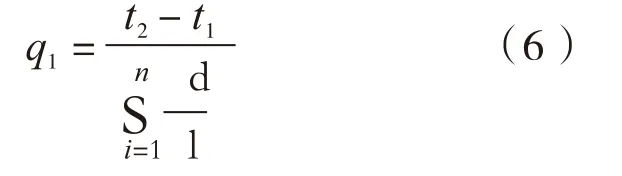

(5)主煙道沿程阻力:

(6)經過主煙道旋轉閘板局部阻力:

式中:l1——支煙道沿程阻力系數,無量綱;

l1——支煙道長度,m;

d1——支煙道當量直徑,m;

v1——支煙道內煙氣流速,Nm/s;

l2——主煙道沿程阻力系數,無量綱;

l2——主煙道長度,m;

d2——主煙道當量直徑,m;

rg0——標準狀態煙氣密度,kg/m3;

v2——主煙道內煙氣流速,Nm/s;

tg——煙氣溫度,℃;

x1——煙氣經過支煙道矩形閘板的局部阻力系數,無量綱;

x2——煙氣從支煙道進入主煙道急轉擴大的局部阻力系數,無量綱;

x3——主道內煙氣集流的局部阻力系數,無量綱;

x4——煙氣經過主煙道閘板的局部阻力系數,無量綱。

煙道總阻力:

hS=h1+h2+h3+h4+h5+h6

=4.1+12.4+12.4+26.9+10.5+445.9

≈500(Pa)

顯然,500 Pa的阻力損失相對于全壓10000 Pa的大型引風機來說是次要的。

2 煙道保溫層計算

由于煙氣在煙道內的平均溫度達到550 ℃,遠高于20 ℃的外界環境空氣溫度,因此煙氣在煙道內流動過程中,必然會有溫降。為了盡可能地減少煙氣的溫降,充分利用其余熱,對煙道進行合理的保溫是非常必要的。煙道的保溫結構有多種組合形式,對目前常見的幾種保溫結構進行傳熱計算。

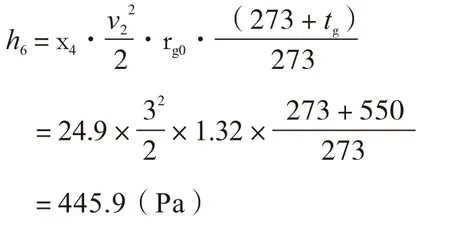

正常生產過程中的煙氣通過煙道墻體向周圍空氣的散熱,可近似看為穩態平壁傳熱。煙道墻體綜合傳熱示意見圖2。

圖2 煙道墻體綜合傳熱示意圖

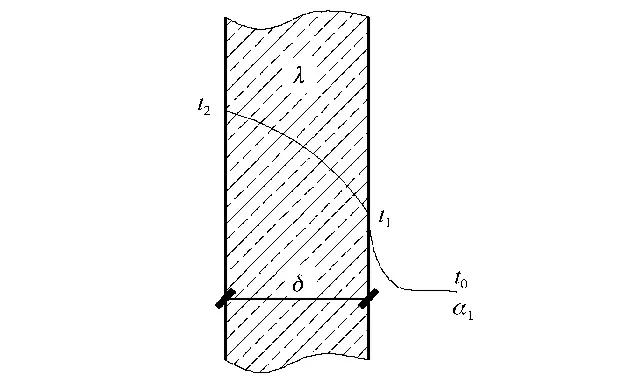

煙道墻體內表面到外表面的導熱:

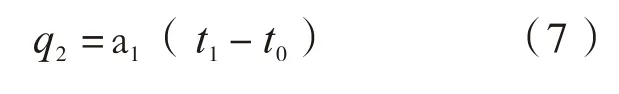

煙道墻外表面對周圍空氣的傳熱:

式中:

t2——煙道內表面的溫度,℃;

t1——煙道外表面的溫度,℃;

t0——環境溫度,℃;

d——煙道墻厚,m;

l——煙道墻體導熱系數,W/(m·℃);

a1——煙道外表面與外界環境之間的對流輻射傳熱系數,W/(m2·℃);

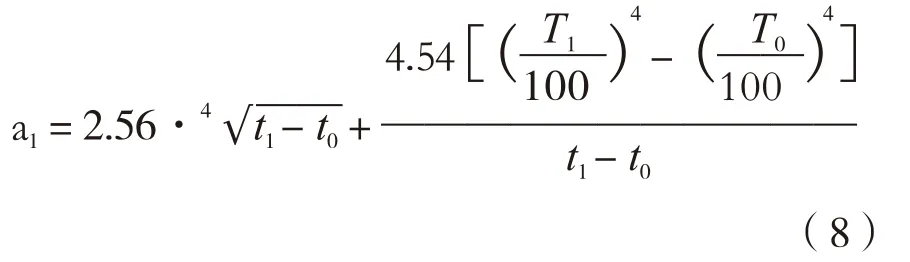

外界空氣自然流動狀態下的a1:

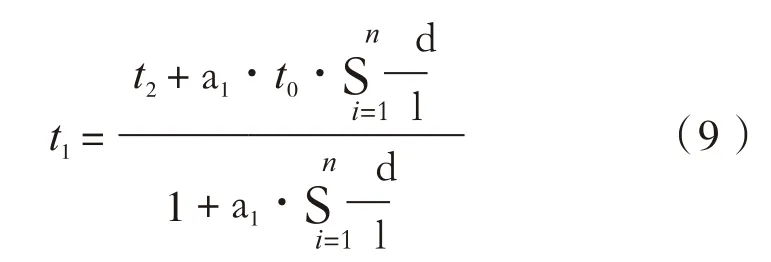

根據能量守恒,聯立式(6)、(7)得:

2.1 黏土磚460 mm的墻體結構

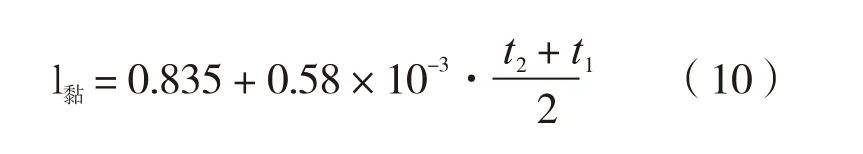

此種結構的煙道墻體全部由厚度d=460 mm黏土磚組成。黏土磚的導熱系數:

由式(8)、(9)、(10)得:

煙道外表面溫度t1=93 ℃

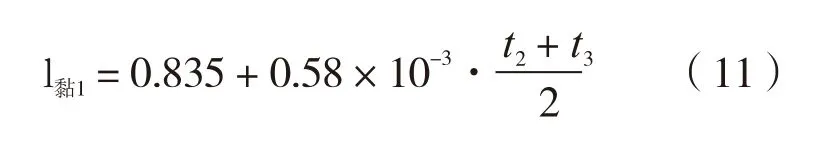

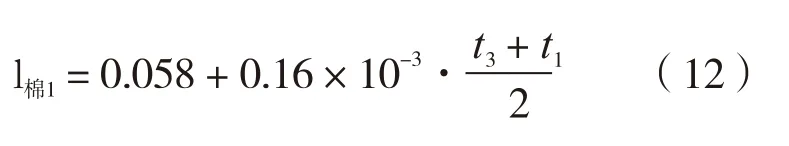

2.2 黏土磚和礦渣棉的復合墻體結構

此種結構的煙道墻體由內往外分別為厚度460 mm的黏土磚和50 mm的礦渣棉。

黏土磚的導熱系數:

礦渣棉的導熱系數:

式中:t2——煙道內表面的溫度,℃;

t1——煙道外表面的溫度,℃;

t3——黏土磚與礦渣棉的界面溫度,℃。

聯立式(8)、(9)、(11)、(12)得:

煙道外表面溫度:t1=62 ℃

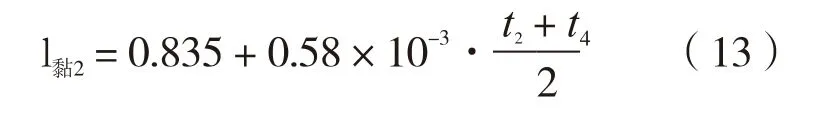

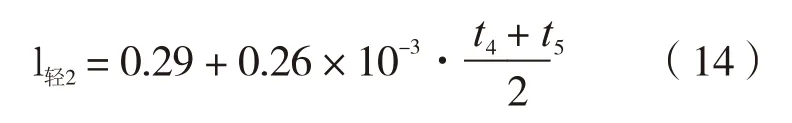

2.3 黏土磚、輕質黏土磚和礦渣棉的復合結構

此種結構的煙道墻體由內往外分別為厚度230 mm的黏土磚、厚度230 mm的輕質黏土保溫磚(密度為1000 kg/m3)和50 mm的礦渣棉。

黏土磚的導熱系數:

輕質黏土保溫磚的導熱系數:

礦渣棉的導熱系數:

式中:t2——煙道內表面的溫度,℃;

t1——煙道外表面的溫度,℃;

t4——黏土磚與保溫磚的界面溫度,℃;

t5——保溫磚與礦渣棉的界面溫度,℃。

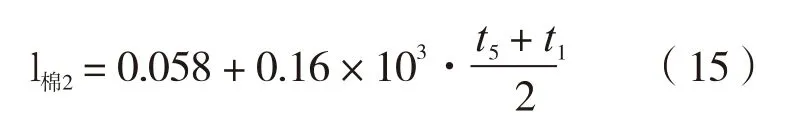

聯 立式(8)、(9)、(13)、(14)、(15)得:

煙道外表面溫度:t1=52 ℃

2.4 黏土磚、紅磚和礦渣棉的復合墻體結構

此種結構的煙道墻體由內往外分別為厚度230 mm的黏土磚、厚度240 mm的紅磚和50 mm的礦渣棉。

黏土磚的導熱系數:

紅磚的導熱系數:

礦渣棉的導熱系數:

式中:t2——煙道內表面的溫度,℃;

t1——煙道外表面的溫度,℃;

t6——黏土磚與紅磚的界面溫度,℃;

t7——紅磚與礦渣棉的界面溫度,℃。

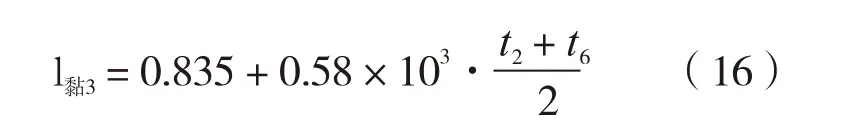

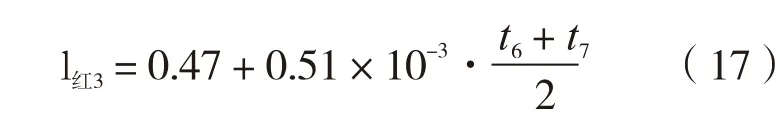

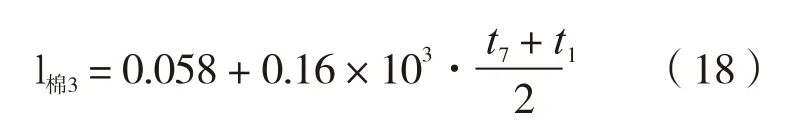

聯 立式(8)、(9)、(16)、(17)、(18)得:

煙道外表面溫度t1=58 ℃

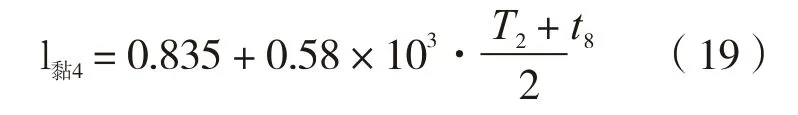

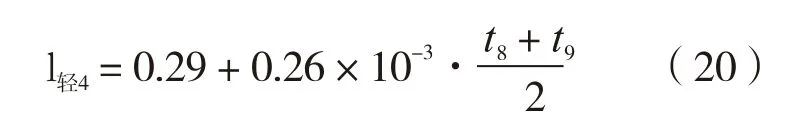

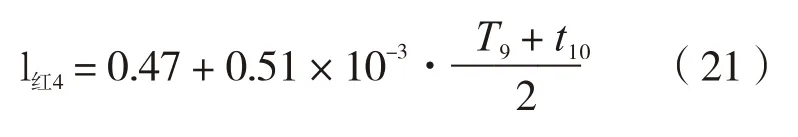

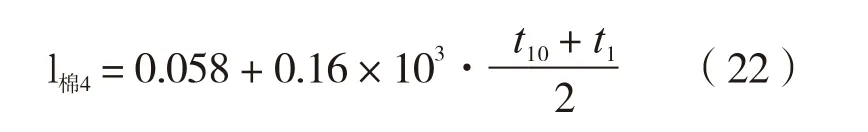

2.5 黏土磚、輕質黏土保溫磚、紅磚和礦渣棉的復合墻體結構

此種結構的煙道墻體由內往外分別為厚度230 mm的黏土磚、厚度115 mm的輕質黏土保溫磚(密度為1000 kg/m3)、厚度115 mm的紅磚和50 mm的礦渣棉。

黏土磚的導熱系數:

輕質黏土保溫磚的導熱系數:

紅磚的導熱系數:

礦渣棉的導熱系數:

式中:t2——煙道內表面的溫度,℃;

t1——煙道外表面的溫度,℃;

t8——黏土磚與保溫磚的界面溫度,℃;

t9——保溫磚與紅磚的界面溫度,℃;

t10——紅磚與礦渣棉的界面溫度,℃。

聯立式(8)、(9)、(19)、(20)、(21)、(22)得:

煙道外表面溫度t1=51 ℃

2.6 各結構保溫效果和經濟性比較

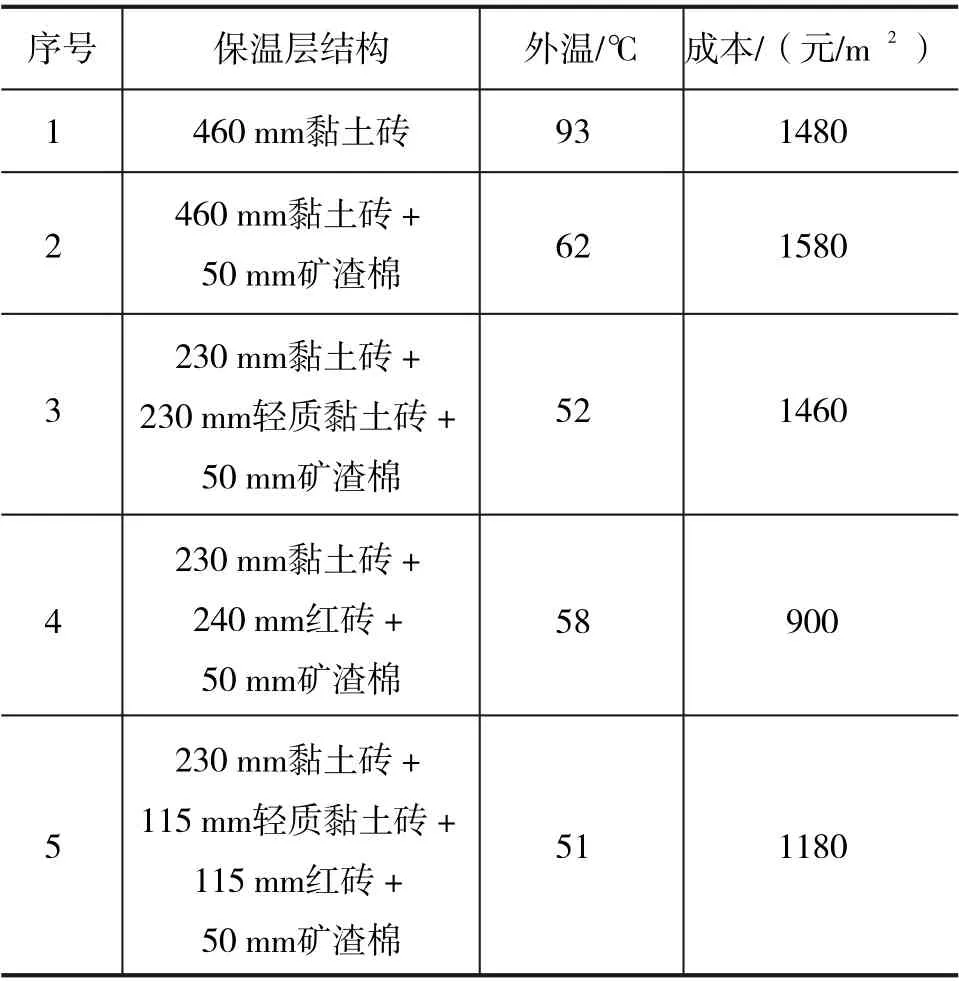

不同結構的保溫層參數見表2。

表2 不同結構的保溫層參數

根據表2,保溫效果最差的是第1種結構,這是因為組成此結構的材料單一,僅有導熱系數相對較高的黏土磚組成,外側無保溫材料;保溫效果最好的是第5種結構,這是由于相比其它保溫結構形式,組成此種結構的材料種類最多,由4層不同材料組成,且外側的輕質黏土磚、紅磚及礦渣棉都具有較低的導熱系數。

同時,由表2可知,造價最高的是第2種結構,這是因為相比其它材料,黏土磚的單價最高;造價最低的是第4種結構,這是由于本結構在墻壁外側大量使用了價格最低的紅磚;盡管第5種結構的造價不是最低的,但是,相比第1、2、3種結構,還是有優勢的。

綜上所述,第5種結構的綜合效果最好,因為此種保溫效果最好,且造價相對較低。

3 結論

(1)煙道內煙氣流速的取值應以減少溫降、有利于煙氣余熱利用為原則,盡量取上限,由此帶來的煙道阻力增加相對于引風機來說是微不足道的。

(2)煙道截面寬、高等尺寸的確定應以"水力最優斷面"的概念原理進行計算,人為確定具有很大的猜測性。

(3)采用從內到外依次為厚度230 mm黏土磚、115 mm輕質黏土保溫磚(密度為1000 kg/m3)、115 mm紅磚和50 mm礦渣棉的煙道砌體結構的綜合效果最好。