TiO2對 R2 O-CaO-MgO-Al2 O3-SiO2系微晶玻璃顯微結構及性能的影響

于淵潔 黃永前 彭杰

(四川大學材料科學與工程學院 成都 610065)

0 引言

微晶玻璃是非晶態玻璃體通過熱處理得到的一種同時含有晶相和玻璃相的多晶固體材料[1]。微晶玻璃相比普通玻璃而言,內部含有大量的晶體,因此強度更高、硬度更大。使用微晶玻璃作為建筑裝飾材料可以減少天然原石的開采,對創建環境友好型社會有著重要的意義[2]。R2O-CaO-MgOAl2O3- SiO2系微晶玻璃是一種比較常見的微晶玻璃體系,因為其原料來源廣,并且含有部分Na2O或K2O堿金屬氧化物,生產制備溫度較低,一般低于1400~1500 ℃,所以是在工業生產中被廣泛應用的微晶玻璃體系[3]。R2O-CaO-MgO-Al2O3- SiO2系微晶玻璃因為自發析晶能力低,往往會加入晶核形成劑,促進基體產生晶核并長大,其中TiO2是一種常用的晶核劑[4]。 歐甜等[5]結合透射電子顯微分析揭示出在鈣鎂鋁硅系微晶玻璃中,TiO2晶核劑的作用過程,玻璃中首先從Ca2+、 Mg2+、 Ti4+相中形成富鈦晶核,并通過異質成核長大成為含鈦亞穩相,隨著保溫時間的增加再轉化為其他穩定的晶相。Weiwei Zhu等[6]對摻高鈦的鈣鋁硅系微晶玻璃的析晶性能進行分析,TiO2添加量由10%增加到20%,晶化活化能先降低后升高。TiO2的含量決定了微晶玻璃的微觀結構和相組成。TiO2含量低,由于相分離,形成含鈦晶體CaTiSiO5;相比之下,高濃度的TiO2會導致作為核的氧化鈦小晶體的析出,促進CaAl2S i2O8的形成。

本文研究了TiO2對 R2O -CaO-MgO-Al2O3- SiO2系微晶玻璃顯微結構和性能的影響。確定合理的TiO2添加量,對建筑裝飾用微晶玻璃材料的生產有重要意義。

1 實驗與表征

1.1 樣品的制備

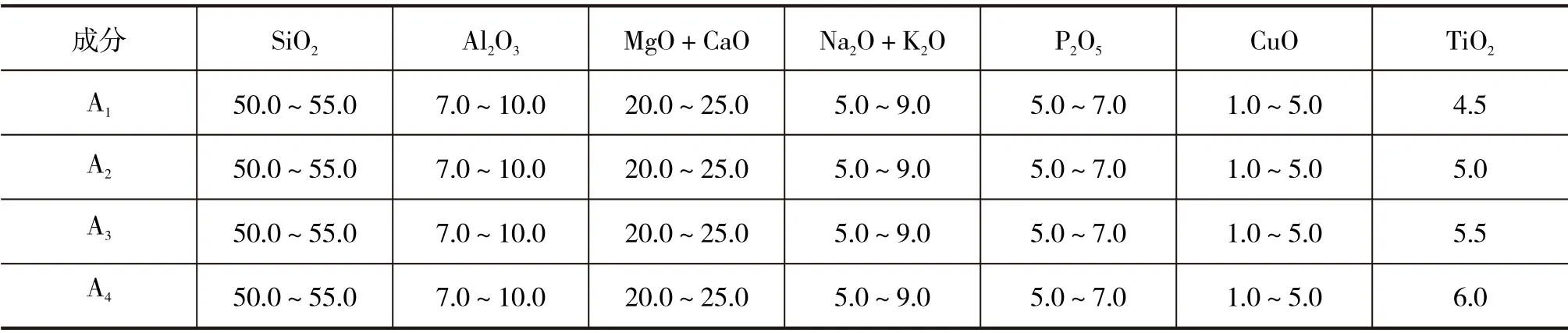

本實驗所用石英砂、氫氧化鋁和堿式碳酸鎂為工業原料;碳酸鈣、碳酸鈉、碳酸鉀、磷酸氫鈣、二氧化鈦和氧化銅為分析純。基礎玻璃的化學組成如表1所示,TiO2的添加量分別為4.5%、5.0%、5.5%和6.0%,對應的樣品標記為A1、 A2、A3和 A4。

表1 玻璃基礎樣品的化學組成 %

將原料按照玻璃基礎樣品的氧化物配比均勻混合,氧化物的總質量控制在600~800 g,裝入容積為1 L的石英坩堝中。使用馬弗爐對玻璃原料進行熔制,熔制溫度為1450 ℃。保溫2 h后降溫至1400 ℃成型,成型后的樣品經過600 ℃退火以消除樣品的內應力得到基礎玻璃樣品。

1.2 樣品的表征

結合基礎玻璃粉末樣品的差示掃描量熱法分析(DSC,NETZSCH STA 449C,Germany)結果確定熱處理工藝,基礎玻璃經過熱處理后得到微晶玻璃樣品。

用X射線衍射儀(XRD,Bruker D2 Phaser,Germany)以10 (°)/min的掃描速率,對10 °~80 °范圍進行掃描,確定微晶玻璃粉末樣品的物相。

用體積分數為3%的氫氟酸溶液(HF)腐蝕微晶玻璃斷口樣品,去離子水沖洗后干燥噴金。用掃描電子顯微鏡(SEM,JSM-5900LV,Japan)觀察斷面的顯微形貌,并結合掃描電子顯微鏡配備的能量色散X射線光譜儀(EDS,OXFORD Instruments X-MaxN,Britain)分析斷面結晶相的化學成分。

用萬能材料試驗機(HY-1080,China)測定樣品抗彎強度,樣品規格為55 mm×15 mm×10 mm,每組測5個取平均值。實驗中載荷壓頭的加載速率為1.0 mm/min。計算公式為:

式中:Pw——三點抗彎強度,MPa;

F——樣品的破壞載荷,N;

L——壓頭兩個支點的跨距,取值40 mm;

K——樣品的斷裂截面寬度,mm;

H——樣品的斷裂界面厚度,mm。

用數顯維氏硬度儀(HVS-1000A,China)測試微晶玻璃樣品的力學性能,顯微硬度計施加15 s的9.8 N外部載荷,獲得顯微硬度值,實驗測試5次,取平均值。

2 結果與討論

2.1 核化、晶化溫度的確定

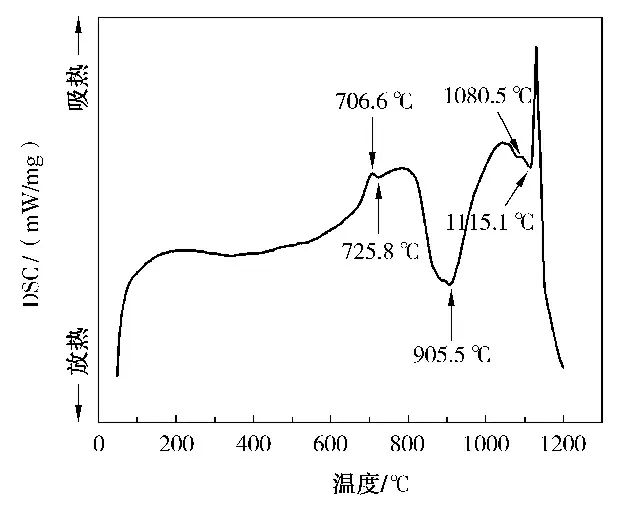

基礎玻璃的DSC曲線如圖1所示。

圖1 基礎玻璃的DSC曲線

在曲線的706.6 ℃處存在一個吸熱峰,為玻璃轉變溫度Tg;在725.8 ℃、905.5 ℃、1080.5 ℃和1115.1 ℃處均為放熱峰,放熱峰的出現意味著基礎玻璃無序網絡中有長程有序的晶體物質析出,熵值降低,放出熱量。一般來說,基礎玻璃的核化溫度選定為Tg~ (Tg+50)℃[7],將晶化溫度選擇在合理的放熱峰處,析晶驅動力更大,新相成核長大的速率更高[8,9]。根據DSC曲線,結合前期晶化實驗結果確定核化溫度740 ℃,核化時間120 min;晶化溫度1080 ℃,晶化時間120 min。

2.2 物相分析

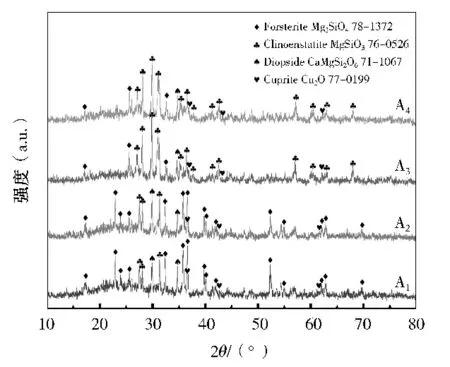

將不同TiO2添加量的A1、 A2、 A3和 A4基礎玻璃在740 ℃核化保溫120 min,1080 ℃晶化保溫120 min后得到微晶玻璃樣品,并對其進行XRD分析,得到的衍射圖譜如圖2所示。

圖2 不同TiO2含量樣品的XRD圖譜

通過對比PDF標準圖譜可知,樣品A1和 A2晶核劑添加量分別為4.5%和5.0%時,樣品的主晶相均為鎂橄欖石Mg2S iO4(Forsterite,JCPDS 78-1372),次晶相為透輝石CaMgSi2O6(Diopside,JCPDS 71-1067)和頑斜輝石MgSiO3(Clinoenstatite,JCPDS 76-0526)。

隨著晶核劑TiO2添加量的進一步增加,樣品的主晶相開始發生變化,鎂橄欖石和透輝石的衍射峰逐漸減弱,28.15 °、30.01 °和31.13 °處所對應的頑斜輝石的衍射峰強度逐漸增強。樣品A3和 A4中晶核劑增加到5.5%和6.0%時,樣品的主晶相為斜頑輝石相,次晶相為鎂橄欖石和透輝石。

2.3 顯微結構分析

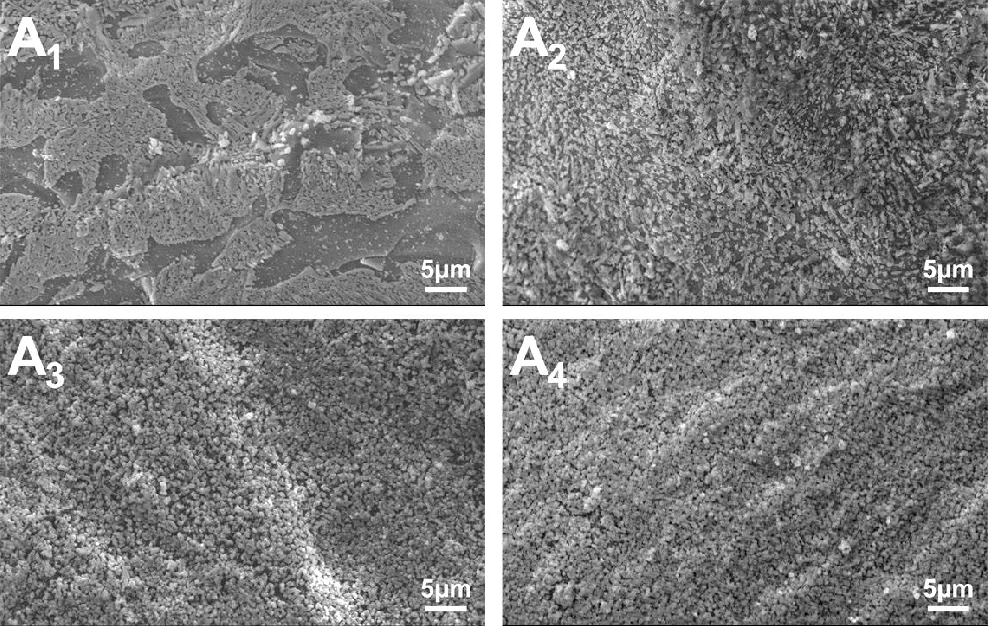

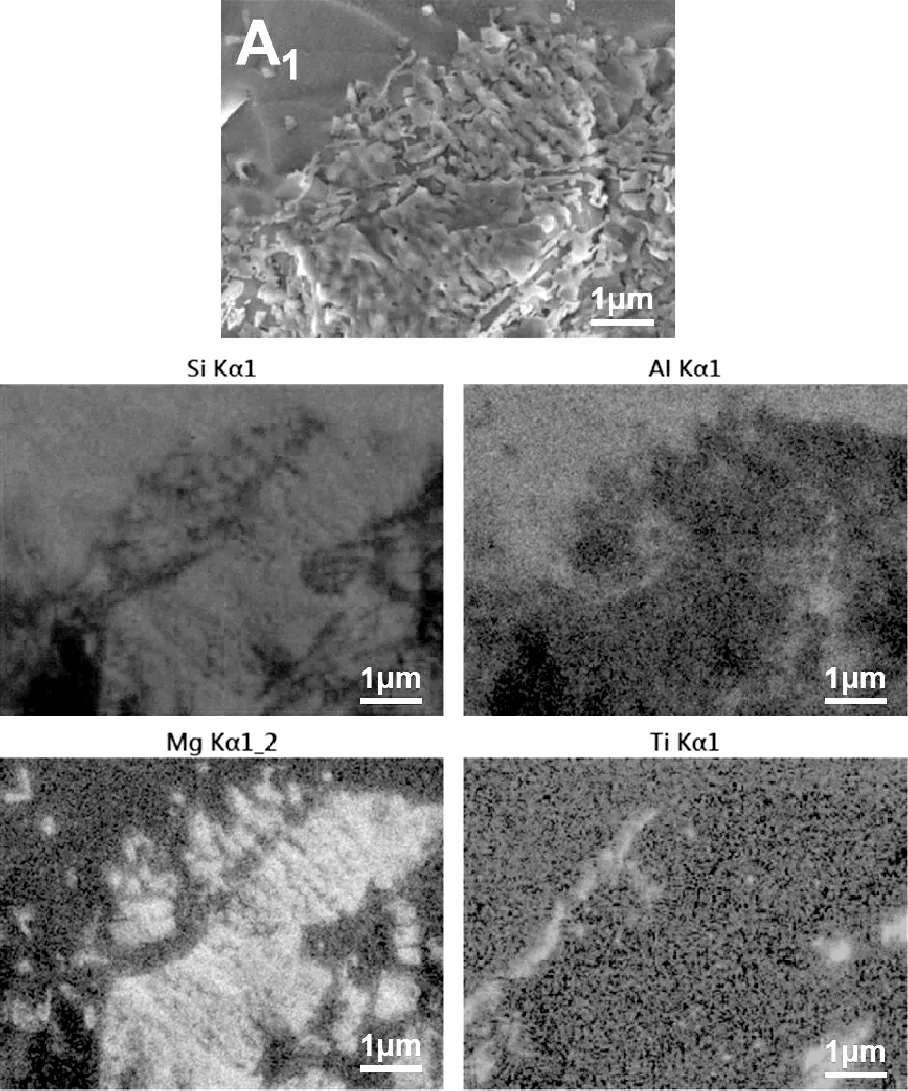

圖3顯示的是分別添加了4.5%、5.0%、5.5%和6.0%TiO2的 A1、 A2、 A3和 A4微 晶 玻 璃 的SEM圖。

圖3 不同TiO2含量樣品的SEM圖

TiO2添加量為4.5%的A1樣品中產生了較多短柱狀晶體并聚集形成團簇,這些晶體的分布是不均勻的;TiO2的添加量增加到5.0%時,A2樣品顯示出較為均勻的晶相分布,這些短柱狀晶體長度為1 μm左右,長徑比為10左右,結合XRD分析可以推斷這些短柱狀晶體為鎂橄欖石;TiO2添加量為5.5%的A3樣品中均勻分布的晶體由短棒狀轉變為球狀,粒徑小于1 μm;TiO2添加量達到6.0%的A4樣品中球狀顆粒顯示出了更加緊密的聚集,XRD圖譜中28.15 °、30.01 °和31.13 °處所對應的頑斜輝石的衍射峰強度明顯增強,可以推斷這些球狀物質為斜頑輝石相,并且隨著TiO2添加量增加而增大。

為了進一步確定A1樣品中的元素分布情況,對圖3中A1樣品的SEM圖進行選區的表面元素分析,選區的面掃描時長為300 s。

圖4是添加4.5%TiO2的 A1樣品的Si、Al、Mg和Ti元素分布圖。

由圖4可以看出,分布圖中較明亮的區域顯示出該元素較集中分布,較暗的區域表示該元素含量較少。結果表明,短柱狀團簇區域的Mg和Si元素分布較為集中,結合X射線衍射分析可以確定為A1樣品的主晶相Mg2S iO4。 在A1樣品的SEM圖中,在短柱狀晶體團簇周圍還有部分沒有晶體的區域,元素分布圖中顯示為較多的Al和Si元素聚集,可以推斷這些沒有晶體的區域主要是玻璃相。

另外,在短柱狀團簇的邊緣顯示出較密集的Ti元素的分布,高溫下Ti4+以四配位形式進入玻璃硅氧網絡結構中,而在溫度相對較低的熱處理階段Ti4+逐漸向六配位轉變,并從玻璃網絡中析出并聚集形成富Ti聚集體,并因為密度的差異較大而造成分相,在相的分離處成核位壘低,晶核會優先在這些位置生成[10]。A1~ A4樣品的XRD圖譜中晶體衍射峰峰強逐漸增強、峰形更尖銳,SEM圖顯示晶體析出增加、結構緊密,說明TiO2添加量從4.5%增加到6.0%,有利于鎂橄欖石和斜頑輝石相的析出。

圖4 A1樣品的Si、Al、Mg、Ti元素分布圖

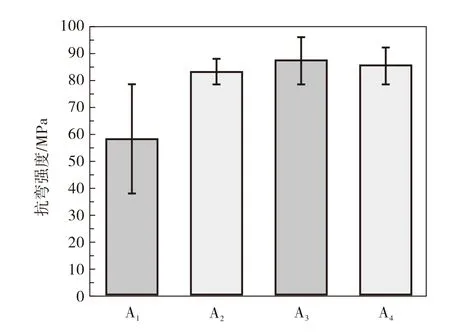

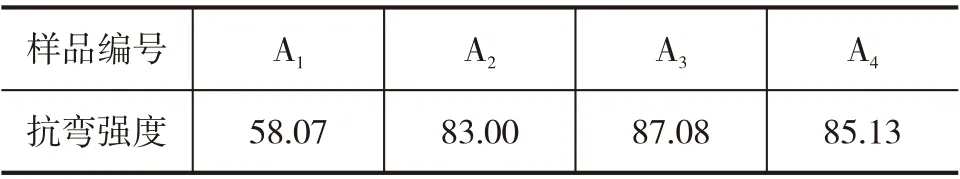

2.4 抗彎強度分析

圖5 不同TiO2含量樣品的抗彎強度

圖5顯示的是分別添加了4.5%、5.0%、5.5%和6.0%TiO2的 A1、 A2、 A3和 A4樣 品的 抗彎強 度變化情況,具體數值見表2。

A1 A2 A3 A4樣品編號抗彎強度58.07 83.00 87.08 85.13

結 合A1~ A4樣 品 的XRD和SEM分 析 可 以 看出,樣品的力學性能與顯微結構有很大的聯系。TiO2添加量為4.5%的A1樣品,基礎玻璃在晶化后析出的橄欖石晶體少,未形成緊密交錯的互鎖結構,抗彎強度為58.07 MPa;TiO2添加量為5.0%的A2樣品中的晶相比A1樣品中的晶相分布均勻,短柱狀的鎂橄欖石晶體形成交錯互鎖的緊密結構,有利于樣品力學性能的提升,此時的抗彎強度為83.00 MPa;A3和 A4樣品中的斜頑輝石晶相均呈現球形顆粒緊密堆積,這也對抗彎強度的提升有促進作用,TiO2添加量為5.5%時,抗彎強度達到最大值87.08 MPa;TiO2添加量達到6.0%時,抗彎強度略有下降,為85.13 MPa。

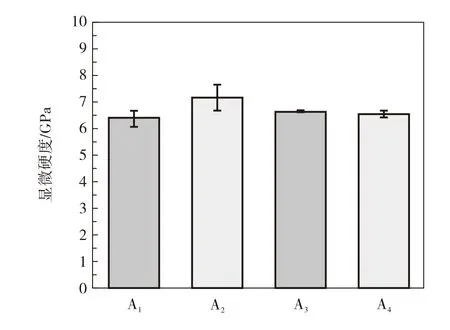

2.5 顯微硬度分析

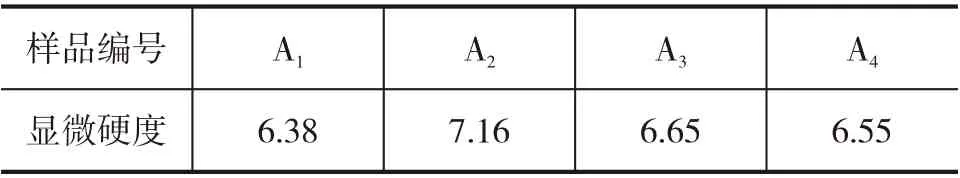

不同TiO2添加量的A1、 A2、 A3和 A4微晶玻璃樣品的顯微硬度變化情況如圖6所示,具體數值見表3。

圖6 不同TiO2含量樣品的顯微硬度

表3 不同TiO2含量樣品的顯微硬度值 /GPa

鎂橄欖石的莫氏硬度為6.5~7.0,斜頑輝石的莫氏硬度為5.0~6.0[11],因此晶相的種類和含量對微晶玻璃的顯微硬度有一定的影響。TiO2添加量為4.5%的A1微晶玻璃樣品的主晶相為鎂橄欖石Mg2S iO4, 次晶相為透輝石CaMgSi2O6和頑斜輝石MgSiO3,其顯微硬度為6.38 GPa;TiO2添加量為5.0%的A2樣品的主晶相和次晶相與A1樣品相同,但鎂橄欖石晶相析出增加,鎂橄欖石的硬度比斜頑輝石大,因此A2樣品的顯微硬度增大,其值為7.16 GPa;TiO2添加量為5.5%和6.0%時,A3和 A4樣品的主晶相為斜頑輝石,其顯微硬度分別為6.65 GPa和6.55 GPa,與A2微晶玻璃樣品的顯微硬度相比略有降低。

3 結論

本文以石英砂、氫氧化鋁、堿式碳酸鎂、碳酸鈣、碳酸鈉、碳酸鉀、磷酸氫鈣、二氧化鈦和氧化銅為原料,采用高溫熔融法制備了晶核劑TiO2添加量分別為4.5%、5.0%、5.5%和6.0%的R2O-CaO-MgO-Al2O3- SiO2系微晶玻璃,研究了TiO2對微晶玻璃顯微結構和性能的影響,確定了合理的TiO2添加量,主要結論為:

(1)在基礎玻璃熱處理過程中,Ti4+因為電荷高場強大,容易奪取玻璃網絡中的橋氧形成富鈦聚集體造成分相,并降低了亞穩態晶核的成核位壘。隨著保溫時間的增加,這些晶核不斷吸收基體中的Si4+和 Al3+,逐漸成為穩態的鎂橄欖石、斜頑輝石和透輝石晶相。TiO2添加量為4.5%和5.0%時,主晶相為鎂橄欖石,次晶相為斜頑輝石和透輝石;TiO2添加量為5.5%和6.0%時,斜頑輝石成為主晶相,鎂橄欖石減少成為次晶相。

(2)隨著TiO2的添加量從4.5%增加到6.0%,樣品的抗彎強度先增加,然后在TiO2添加量達到5.0%后趨于穩定,抗彎強度最大值為87.08 MPa;顯微硬度先增大后減小,最大值為7.16 GPa。整體來看,TiO2含量對微晶玻璃顯微結構和性能有很大的影響,TiO2添加量為5.0%時,所制備的微晶玻璃綜合性能較好。