油氣輸送管道泄漏風險識別技術發展概況*

胡煒杰,熊碧波,蔡沖沖,門金龍,紀紅兵

(1 廣東石油化工學院,廣東 茂名 525000;2 茂名油創化工安全科技有限公司,廣東 茂名 525000;3 茂名綠色化工研究院,廣東 茂名 525011)

隨著我國工業化與城鎮化的發展,管道輸送已成為繼公路、鐵路、水路、航空運輸之后的第五大輸運方式,截止2019年我國管道輸油(氣)里程已達12.66萬公里[1],主要輸送原油、成品油、天然氣等能源化工產品[2]。管道輸送里程增加、工業化與城鎮化建設加快的同時,各路管道輸送路段的人口越來越密集,油氣輸送管道面臨著嚴峻的社會環境。油氣管道在輸送過程中,由于管道腐蝕、材料老化、地理和環境變化、第三方破壞等風險存在,極易引發管道泄漏事故污染生態環境,事故處置不及時甚至引發火災爆炸、群體中毒等災難性事故。因此,科學的辨識油氣管道泄漏風險,嚴防泄漏事故發生,最大限度減少環境污染和安全事故的發生,是油氣管道安全管理變事后處置為事前預防是的重要手段。

1 油氣管道泄漏風險識別技術發展概況

管道運輸具有廉價、安全、高效等優點,是我國最為廣泛應用的輸送方式之一。由于管道長期埋于地下,受到內部介質、土壤、地下水、溫度以及雜散電流等的腐蝕,導致管道的管壁變薄,甚至穿孔泄漏,致使管道失效,造成較大的經濟損失、資源浪費和環境污染[3]。據統計,全世界每年僅因腐蝕毀壞的金屬管道達10%~20%,直接經濟損失超過1.8萬億美元[4]。本文分析總結近年我國較常發生的管道泄漏事故,從管道腐蝕、焊接缺陷與材料缺陷以及外部干擾3大常見事故原因,展開油氣管道的泄漏風險識別技術評述[5]。

1.1 管道腐蝕的泄漏風險識別技術

管道腐蝕主要分為內腐蝕和外腐蝕兩種類型,我國腐蝕穿孔引起的管道泄漏事故占管道事故的三分之一,腐蝕因素嚴重影響著管道泄漏的發生率[6]。

1.1.1 管道內腐蝕風險識別技術

(1)國外管道內腐蝕風險識別技術

歐美等發達國家的管道泄漏研究起步于20世紀70年代,80年代末逐步進入商業發展階段[7]。美國、德國、日本和加拿大等國[8],上世紀已研制了管道內腐蝕檢測方面的智能檢測機器人,1965年美國公司Tuboscope[9]將該技術進行了管道內徑檢測。1985年,美國Battelle Columbus Division[10]首次提出使用應用評分法對管道風險進行分析。Han Ping Hong[11]采用泊松過程和馬爾科夫過程,分別模擬了新腐蝕缺陷的發展和腐蝕缺陷的剩余強度,促進了管道腐蝕維修的發展。歐美多國[12]為加強對管道內腐蝕的防護,先后制定完善了DG-ICDA等相關的法規標準,開發了管道風險評估軟件,提高了管道內腐蝕風險識別技術,減少了內腐蝕泄漏事故。如美國Optima公司的TUBIS風險控制系統、英國Advantica公司的管道風險評估PIPESAFE軟件、英國煤氣公司的管道運營現狀軟件“TRANSPIPE”等[13]。巴西[14]提出燃氣管道腐蝕綜合評價模型的燃氣管道風險評價方法并在國內推廣應用。阿爾及利亞[15]采用貝葉斯理論研究長輸送管線的腐蝕泄漏事故,建立了腐蝕風險評價模型并在本國企業得到應用。挪威Corr Ocean公司[16]安裝在沙漠油氣管道上的FSM產品,實現了承壓管道腐蝕程度的實時監測。2006年,美國腐蝕工程師協會(NACE)[17]頒布了干氣管道內腐蝕直接評價標準NACE SP 0206-2006《干氣管道內腐蝕直接評價方法(DG-ICDA)》。科威特石油公司[18]基于新的點蝕因子,采用石油管道ICDA技術,準確預測了管道內腐蝕。

(2)國內管道內腐蝕風險識別技術

我國管道內腐蝕風險識別技術的傳統手段是檢測管道陰極保護系統。2006年,中國引進了美國的NACE SP 0206-2006《干氣管道內腐蝕直接評價方法(DG-ICDA)》并開展在輸氣管道內腐蝕上的研究應用,之后還引進了MF-ICDA法、WG-ICDA法、LP-ICDA法等[17]。西南油氣田分公司[19]開發的內腐蝕在線監測系統,在進氣點及關鍵節點處安裝了50臺監測設備,實現了管道內壁腐蝕情況的實時監測。周春[20]基于塔里木油田集輸系統和站內氣體處理系統,采用失重掛片、電阻探針和場指紋法對生產的介質腐蝕的情況進行監控研究,得到了內腐蝕對生產環節的影響。華吳平[21]采用場指紋監測對元壩氣田集輸管道系統的腐蝕進行研究,證明了場指紋監測的精度和可靠性較好。目前,我國管道內腐蝕檢測與評價方面的GB/T 34349-2017《輸氣管道內腐蝕外檢測方法》與GB/T 34350-2017《輸油管道內腐蝕外檢測方法》的相關的要求與NACE標準相一致[17]。

1.1.2 管道外腐蝕風險識別技術

(1)國外管道外腐蝕風險識別技術

國外在管道外腐蝕方面研究起步較早,因管道外層環境、介質復雜,長期的埋地管道易遭受腐蝕,西方國家平均每年對管道的修復量占新建管道的25%~50%。為了延長管道的使用壽命, 管道外腐蝕防護早已成為了西方企業的重點研究工作之一[22]。1957年,Romanoff[23]研究土壤對金屬管道的腐蝕作用,首次發現造成管道腐蝕的重要因素是土壤中電阻率、酸堿性、含鹽量等。1983年挪威學者Haimestad H[24]基于金屬構件自身的特性,首次將恒流激勵在金屬構件缺陷出現的區域,測量出外表面存在電壓變化,形成了場指紋法技術的雛形。1991年,挪威Strommen D等[25]基于FSM腐蝕監測模型,以參考板、溫度和電流為監測的因變量,加入場指紋系數的概念和算法,優化了場指紋法腐蝕監測技術,并使其能實際應用于油氣管道腐蝕監測。2009年,Caleyo等[26]采用蒙特卡羅模擬方法,研究了油氣管道腐蝕深度和坑內生長速率的發展問題,表明了Frechet分布最適合長期條件下的腐蝕分析。2014年,Kucheryaviyi等[27]基于油氣管道強度、應力、軸向和徑向的缺陷尺寸的正態分布,采用統計建模方法研究了管道的安全使用壽命限值。

(2)國內管道外腐蝕風險識別技術

我國油氣管道運營與建設工作超過20年,油氣管道投產后1-2 年發生腐蝕穿孔的泄漏事故已成為常態[28],用于舊管道維護更新的費用占到新建管道投資的10%~20%[29]。為解決每年管道外腐蝕的巨大經費支出、安全與環境巨大投入的問題,我國在上世紀80年代開始開展防腐研究工作,其中SY/T 0087-1995《鋼質管道及儲罐腐蝕防護與調查方法標準》是中國最早用于油氣管道內外腐蝕檢測的標準。21世紀前,開挖調查是我國埋地鋼質管道的外腐蝕檢測主要手段。陳宏等[30]選用中國自主研發的變頻-選頻法,通過開挖特定長度的管道為單位評估對象,測試單位面積防腐層與遠方大地之間的電阻,從而獲得埋地管道外防腐層的腐蝕情況。2004年,中國石油規劃總院、中國石油大學(北京)、中國石油管道公司等[22]基于美國的NACE RP 0502-2002《管道外腐蝕直接評價方法》標準,編制的行業標準SY/T 0087.1-2006《鋼制管道及儲罐腐蝕評價標準-埋地鋼質管道外腐蝕直接評價》,表明了我國外腐蝕直接評價技術的逐漸成熟。SY/T 0087.1-2018技術規程的修訂,將風險矩陣的思路、土壤腐蝕性、防腐層破損程度、陰極保護水平、雜散電流干擾程度等單一指標進行組合,形成了綜合評估外腐蝕風險的評價指標體系,標志著腐蝕評價標準由單一指標評價向綜合指標評價轉變,同時也為特殊地段管道的外腐蝕檢測與評價方法提供了參考[31]。

1.2 管道焊接缺陷與材料缺陷的泄漏風險識別技術

管道自身缺陷主要分為材料制造缺陷和焊接施工缺陷[32]。我國用于管道材料缺陷與焊接缺陷無損檢測方法有超聲波、電磁波、射線、磁粉、滲透、渦流等,其中最常用的為射線檢測、超聲波檢測、磁粉檢測、滲透檢測[33]。

(1)射線檢測

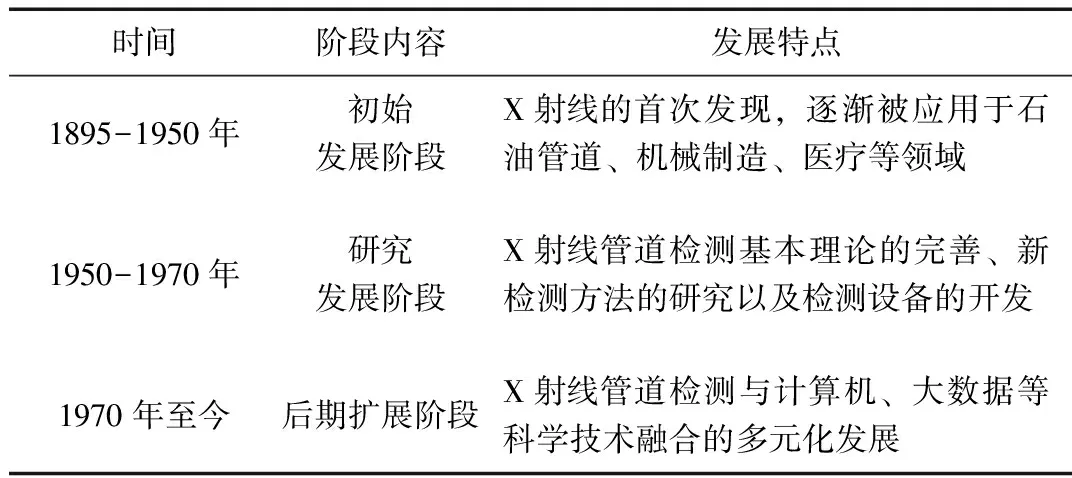

1895年X射線首次被德國物理學家倫琴[35]發現,隨后不久X射線被應用于石油管道、工業機械制造等領域。射線檢測的是通過X射線或者Y射線照射管道,經過管道射線會產生一定的衰減,穿過管件的射線被膠片接收,得到不同射線強度的膠片反應出管道內部材質情況。射線實時成像法和射線膠片照相法是目前國內外關于管道焊縫無損檢測主要使用的方法,現今X射線已成為國內管道射線檢測的主流技術。在1950年之前,一直探索著X射線的應用領域和X射線設備的發明創造,并未取得較好的應用。1950年到1970年之間,X射線檢測的基本理論不斷完善,新的檢測方法和檢測設備相繼誕生。1970年后,管道X射線檢測與計算機、大數據等科學技術有機融合的多元化發展[34]。

X射線檢測最早應用于鍋爐,20世紀70年代,國內引進的成像技術使X射線檢測達到了的實時觀察檢測水平。20世紀70年代末80年代初,基于計算機技術的X射線檢測,很快運用到了管道、醫療、機械制造等金屬缺陷檢測中,形成了計算機X射線檢測技術(Computed Radiography,即CR技術)技術。20世紀90年代,X射線基于數字化技術實現了射線信號向數字圖像信號的轉變,形成了X射線數字成像檢測技術(Digital Radiography,即DR技術)。21世紀之后,隨著信息化技術、大數據、物聯網技術等技術的發展,產生了集合更多元素的X射線檢測方法,如自動缺陷檢測、自動智能成像、機器視覺缺陷檢測等。

表1 管道X射線檢測技術的發展進程

(2)超聲波檢測

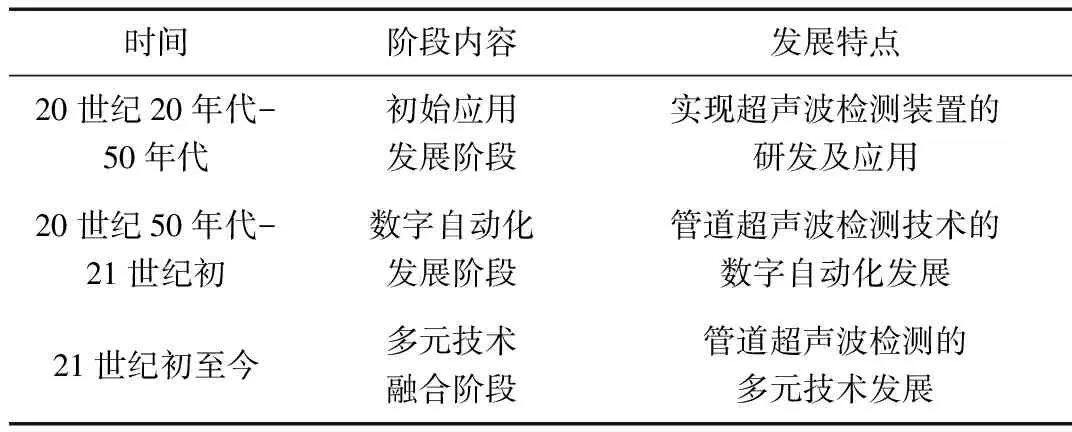

超聲波檢測是無損檢測技術之一,超聲波通過檢測管道時,管道的材料聲學特性和內部組織的變化對超聲波的傳播產生影響,分析影響結果可得知管道內部的基本情況[36]。國外超聲波檢測技術及儀器研制一直處在領先的位置。在上世紀二十年代由國外的科學家首次提出超聲波檢測技術,1929年前蘇聯科學家[37]研制出第一臺超聲波檢測裝置。20世紀50年代后,超聲波檢測逐漸與自動化、數字化技術結合,管道超聲波檢測技術得到了數字自動化的快速發展。21世紀初期,隨著現代計算機技術、信號處理、物聯網等科學技術的發展,超聲波檢測技術與多元技術結合,使管道超聲波檢測的技術更精準,性能更穩定。近幾年,在超聲波技術研發與應用方面,以美國METEC公司、西班牙TECHATOM等為首的公司[38]處在世界領先的水平。

20世紀50年代超聲波無損檢測技術首次引進國內,我國在1957年自主研發了第一臺超聲波管道探傷儀。1980年后,我國的數字化超聲波檢測儀器開始開展大量科學應用研究,經過8年努力,國內第一臺數字化超聲波檢測儀正式落地[39]。2000年后,隨著計算機技術和數字信號處理技術的發展,我國超聲波檢測技術不斷提高,在管道、鐵路、水路等多領域大量應用。雖國內超聲波技術取得了重大進步,但相比國外我國技術還處于低水平階段[40],在油氣管道超聲波的流量技術方面基礎薄弱,仍需要強大的科研力量支撐發展。

表2 管道超聲波檢測技術的發展進程

(3)磁粉檢測

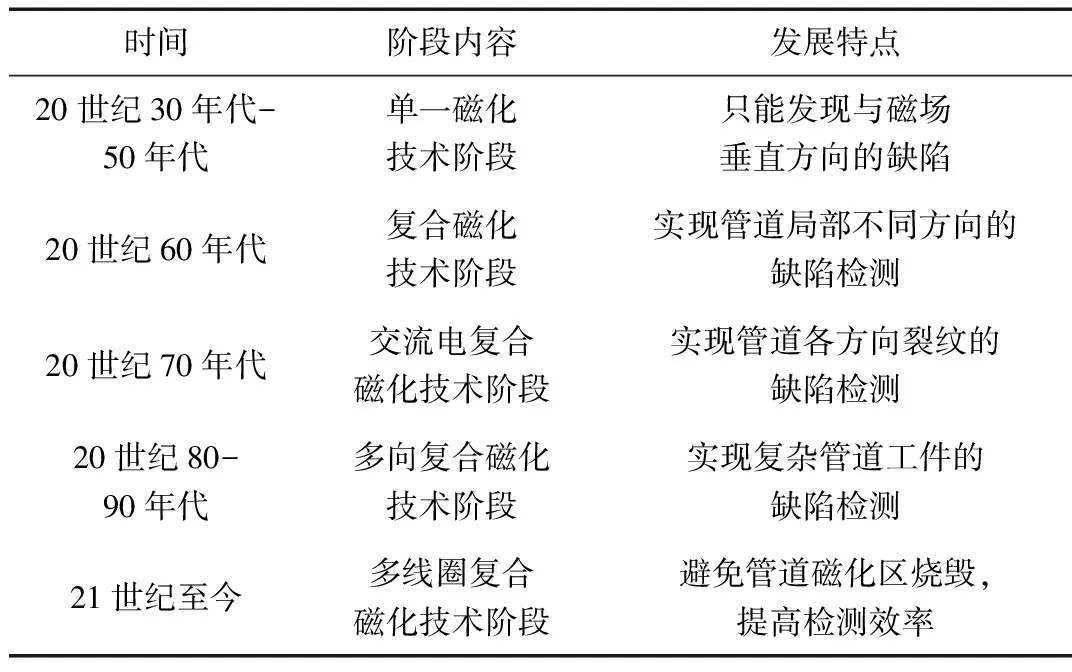

磁粉檢測是電磁檢測方法之一,鐵磁性管道被磁化后,由于管道表面或近表面存在不連續性,磁力線局部發生形變而產生漏磁場,進而準確確定該缺陷的位置和大小[41]。磁粉探傷技術開始于1922年,美國物理學家霍克發現鐵屑放到磁件的表面會在有缺陷的地方形成相關形狀,Forest[42]將該物理方法運用于油井鉆管裂紋的檢驗但未取得實驗的成功,直至瓦茨在焊縫檢測實驗中才首次獲得磁粉檢測的成功。上世紀50年代初,前蘇聯學者瑞加德羅[42]制定的磁化規范并被世界各國采用,同時也成為了我國管道焊縫檢測、機加工缺陷檢測等工業標準規范。國外磁粉研究技術科大致分為5個階段[43-44],見表3。

表3 管道磁粉檢測技術的發展進程

我國磁粉檢測技術起步較晚,20世紀80年代后期,國外先進的磁粉檢測技術才被我國學者學習引進。20世紀90年代后,國內研究所、高校等科研團隊[45]開始在磁粉檢測技術方面展開研究,自此磁粉檢測技術在我國得到快速的發展。目前,國內磁粉檢測技術的已發展近20年,管道磁粉檢測設備的性能、技能水平有了大幅提升,自主研發的半自動熒光磁粉檢測設備在眾多行業中得到應用[46]。雖然國內的管道磁粉檢測設備達到半自動化,但需要工作人員參與,而且因檢測環境黑暗、人為的不穩定因素,工件的漏檢率和誤檢率往往偏高[45]。

(4)滲透檢測

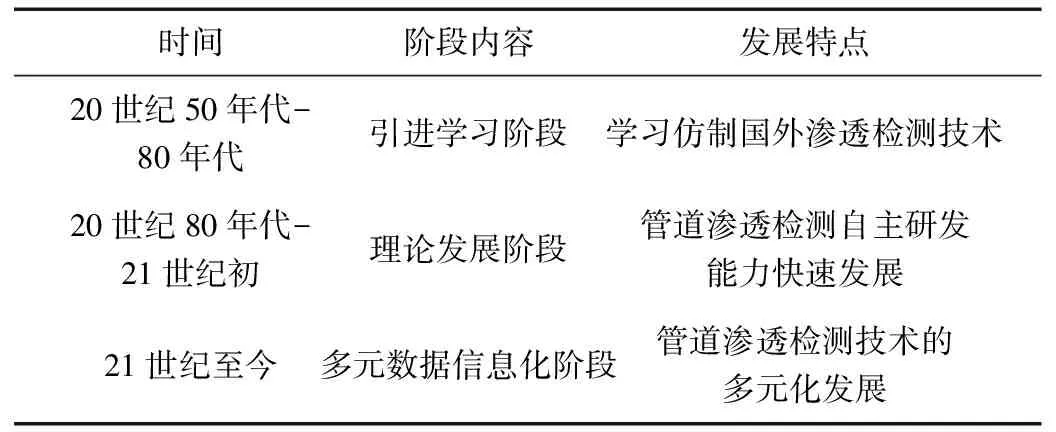

滲透檢測是我國常用的無損檢測技術之一,是表面探傷的常規方法。滲透檢測是往管件的缺陷處加入滲透劑,然后施加顯像劑在管件表面上形成顯像膜,經過管件表面的毛細作用吸出滲透劑并附著在缺陷的表面,從而可用肉眼觀察到管件表面的缺陷[33]。以美國為代表的西方發達國家的無損檢測技術遙遙領先,其中美國的無損檢測工作有著科研機構、行業部門甚至軍隊在強大支撐。美國的波音公司、歐洲的空客公司都將滲透檢測擺放在工藝首要的地方,其技術水平一直處于行業頂尖地位[47]。

表4 國內管道滲透檢測技術的發展進程

我國20世紀50-80年代開始滲透檢測的研究與應用,開設了滲透檢測專業,研發出了性能較好的靈敏度滲透檢測材料等。20世紀80年代滲透檢測的科研工作得快速進展,開發了滲透檢測靜電噴涂技術與設備并在油氣管道領域得到了應用。進入21世紀,隨著計算機和數字化技術的發展,我國研制了滲透檢測線并在油氣管道得到應用[48]。滲透檢測技術被引進后得到快速發展的同時,作為五大無損檢測技術之一滲透檢測技術在研究工作占比最少,與發達國家企業差距還很大,油氣管道滲透檢測工作任重道遠。

1.3 外部干擾的泄漏風險識別技術

1.3.1 第三方破壞的泄漏風險識別

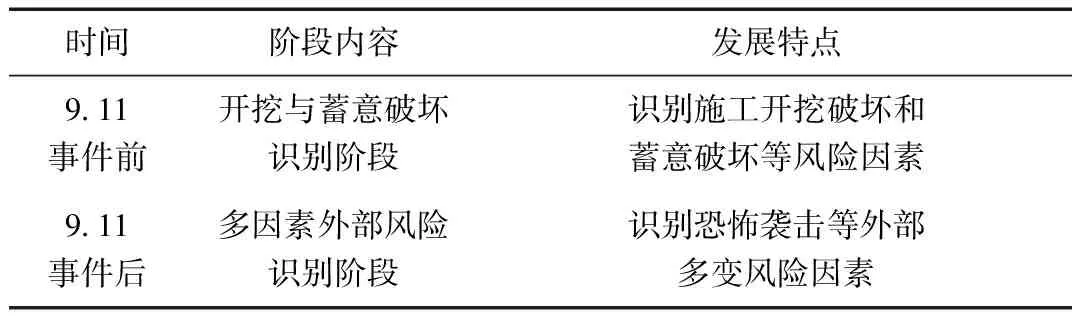

國外面臨的第三方破壞形勢較嚴峻,打孔盜油、恐怖襲擊、違章作業開挖損壞的事故也頻頻發生[49]。以9.11事件為界線,可將國外在油氣管道外力人為破壞相關方面的研究工作為兩個階段:

①開挖與蓄意破壞的風險識別階段。9.11事件前,油氣管道外部破壞的風險識別主要是施工開挖破壞和蓄意破壞,未涉及恐怖襲擊方面的風險識別和安全防護;

②多因素外部破壞的風險識別階段。9.11事件后,以美國為首的西方發達國家[50]加強了對石油管道的安全防護,先后出臺了一系列規范標準以及應急方案,以應對恐怖襲擊等多變的外部風險因素。

表5 國外油氣管道第三方破壞防護的發展進程

我國是第三方管道破壞事故的頻發國家之一,油氣管道周圍的人民群眾安全意識薄弱,時常發生打孔盜油(氣)、違章作業及管道占壓等現象,致使管道失效事件中外力人為破壞占比最高[51]。為加強管道第三方破壞的防治工作,我國展開了紅外監測、超聲波監測等多方面的研究工作,目前實現了第三方破壞之前的信息監測收集、第三方破壞的類型判斷等[52],除了人員管道巡線外,常用的監測手段還有有傳感器光纖監測、聲波信號監測、地震檢波器監測、無人機監測、衛星監測等[53]。

國內外管道保護工作經過幾十年的研究發展,管道的安全防護水平得到了一定的提高。國內外對比下,我國的長輸管道事故頻率逐年下降,但是第三方破壞所占事故比例仍較大,同時缺少監測裝置對管道運營的第三方破壞進行監測,管道運行的安全性與發達國家存在著較大差距,管道事故發生率仍較高[53]。

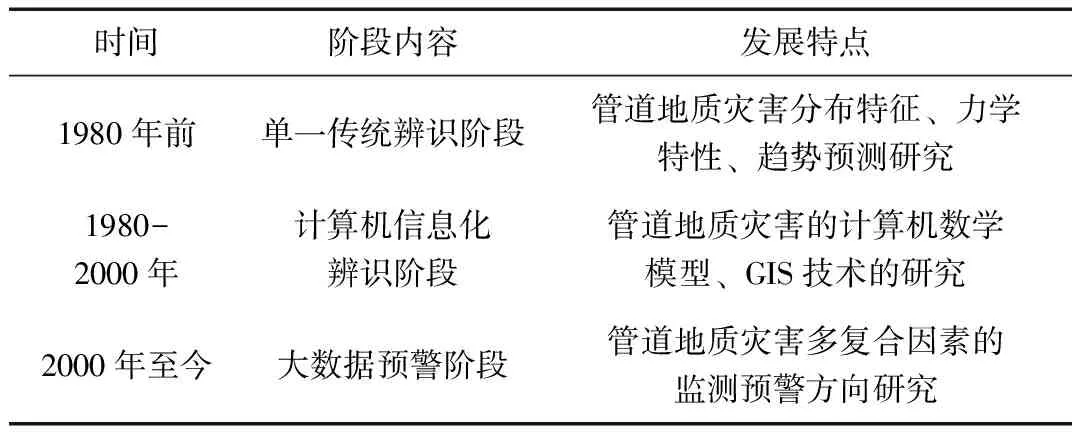

1.3.2 地質災害的泄漏風險識別

中國是世界上地質災害頻發的國家之一,山區地帶尤為顯著,嚴重影響著工程項目建設,其中最具代表性的是長輸油氣管道的安全問題。國外在地質災害方面的研究起步較早,20世紀70年代,美國地調局開始了地質災害的調查研究,法國開展了對山體滑坡危險性評估系統的科研工作。20世紀80年代末,結合了計算機與信息化的新GIS技術,逐漸被應用到了油氣管道的地質災害的研究中[54-57]。1987年,聯合國“國際減輕自然災害十年”活動的開展使得地質災害研究工作在全球范圍活躍了起來[58]。1995年,KoKo C[59]基于專家評判法分析了地質基礎數據,從而判定了區域地質災害的危險性。2000年,Aleotti P等[60]基于GIS平臺制作了意大利北部阿爾卑斯山前緣的地區相關地質災害危險性總圖,并進行了危險等級劃分。2011年,EGIG統計的1970-2010年輸氣管道事故中,以滑坡為主的地質災害的管道事故占16.7%,僅次于第三方破壞管道事故[61]。2016年,Ruocco[62]基于滑坡采用指數矩陣方法對管道進行研究,提出了埋地管道的屈曲分析方法和潛在應用。

1980年前,我國地質災害的研究方向較為單一,主要集中于地質災害區域分布特征、單體地質災害力學特性、地質災害的趨勢預測等方面[63]。在上世紀90年代后,我國加入了聯合國的“國際減輕自然災害十年”活動,學習引進了國外新的研究方法,使得我國傳統的地質災害研究工作向計算機數學模型的地質災害研究方向轉變[58],奠定了長輸油氣管道地質災害防控的研究基礎。1994年,我國地質災害方面的研究隨著“中國GIS協會”成立得到了較快發展[64]。20世紀90年代后,數學模型與GIS技術的相結合使油氣管道地質災害方面的評價方法得到了定量化發展,之后一系列的評價模型相繼誕生[65-68]。2000年后,信息化技術飛速發展,更多的預測模型、算法被引進到了管道的地質災害研究領域。2006年,唐川等[69,70]利用遙感影像和GIS技術于昆明市東川城區,建立了城區泥石流防災減災決策系統,將災害的預警和風險評價實現自動化。2015年,中國石油天然氣管道工程有限公司的鐘威、高劍鋒[71]基于典型地質災害對油氣管道的崩塌、滑坡、泥石流3種地質災害危險性影響因素進行研究,建立了油氣管道典型地質災害危險性評價指標體系。

表6 我國油氣管道地質災害護措施發展進程

目前,國內外以油氣長輸管道的地質災害評價、預測預警研究為主,研究成果運用于實際工程較少。與實際工程的相結合的地質災害研究在實際運用中準確率較低,無法充分發揮實際效果,管道地質災害監測預警的運用技術有待進一步提高。

2 存在的問題

(1)管道腐蝕檢測技術

我國的管道腐蝕檢測技術,先后經歷人工操作、半自動化、數字自動化發展。油氣管道的外腐蝕檢測技術較為成熟,現階段已結合數字化模型進行外腐蝕防護,在實際應用中取得了較好效果的同時,也暴露數字化模型的外腐蝕檢測技術趨于理論,在運用中偏差較大,對精準的項目工程還存較大的不穩定性。內腐蝕檢測技術尚處于理論開發與試點階段,開發了系列的機器人自動檢測,較好結合計算機技術、信號數字處理化技術的同時,內腐蝕防護與檢測在實際工程中的可靠性有待于進一步提高。

(2)焊接缺陷與材料缺陷監測技術

作為我國焊接缺陷與材料缺陷常用的檢測技術,射線檢測、超聲波檢測、磁粉檢測、滲透檢測受到我國科研人員重視,伴隨科技的發展檢測技術較早跨入數字化、自動化的研發領域。但在國內得到了快速發展的同時,大部分數字自動化設備或儀器缺乏一定的可靠性,在企業應用中仍存在偏差,部分檢測技術或設備受管件、場地影響較大,且數字自動化設備研發成本高,短期內無法做到在行業內大面積應用推廣。

(3)外部干擾的風險識別技術

外部干擾因素的辨識方法的選擇、評價指標的建立對外部干擾的風險識別起著決定性作用,且外部干擾因素的指標如何進行量化、權重分配,尚未明確標準。雖融合了地理信息遙感、計算機、大數據甚至紅外熱成像等技術,但區域地質災害的危險性識別結果,只能通過以往該區域的地質災害信息或其他區域相似地質災害點,來評判外部干擾的風險識別技術的正確性。目前已研究的地質災害風險識別技術在實際工程中準確率仍較低,無法達到理論研究的理想效果。

3 結 語

我國的油氣管道泄漏風險識別技術的研究工作起步較晚,經歷了人工操作、設備半自動化、設備自動化的過程,伴隨5G通訊技術、大數據、物聯網、AI職能的發展,未來油氣管道泄漏風險識別技術將呈現全方面、多領域的智慧化發展趨勢。

(1)檢測技術有機融合發展。根據不同的檢測工件以及復雜的材料結構,把各種檢測技術及檢測方法有機融合,經過多元優化的檢測技術將滿足各種試件的檢測工作,大幅提升管道的檢測效率和可靠性。

(2)設備儀器智能化發展。隨著工業物聯網、大數據等技術的快速發展,管道泄漏風險識別的檢測儀器也將向人機協調、便攜化、智能化發展,將滿足各種復雜環境的管道檢測,快速、準確的識別管道泄漏風險。

(3)行業應用多元化發展。當油氣管道泄漏風險識別的技術與原理趨于成熟的,可向機械制造、氣體檢測、地質災害預警、高溫防腐等工作應用方向延伸,同時可將其他應用行業或領域的新技術引入到油氣管道泄漏風險識別科研工作中,進一步促進油氣管道泄漏風險識別技術的發展。