新型裝配式輻射供冷頂板性能的數值模擬研究

蔡攸嬋 王漢青

1 南華大學土木工程學院

2 中南林業科技大學

3 建筑環境控制技術湖南省工程實驗室

0 引言

隨著城市化進程的加劇,生活質量不斷提高,人們對室內環境的舒適性要求也日益提升,傳統的制冷空調系統已經不能滿足人們對室內品質的需求。近年來,輻射系統的應用不斷增加,其中,輻射供冷頂板是一種典型的類型,與嵌入在建筑結構表層或混凝土層中的管道等輻射系統類型相比,裝配式輻射供冷頂板為分區和控制提供了廣泛的靈活性,響應速度更快,具有的室內熱舒適性與較高的節能潛力,得到了國內外學者的廣泛關注[1-2]。

雖然輻射制冷空調有許多優點,如節能、良好的熱舒適性、無吹風感、極大改善室內空氣品質等[3],也不可避免的存在一些缺點,如:輻射板在炎熱和潮濕環境中極易發生結露現象。為避免夏季結露,需提高頂板的表面平均溫度,大大限制了頂板的供冷能力,如何解決系統運行階段產生的結露問題和保障輻射板的供冷能力成為了主要的研究對象[4]。

本文的主要研究對象是一種帶有特殊氣體層的直接蒸發式輻射頂板,通過數值模擬的方法,實現液態和兩相流狀態下液-固耦合和氣-固耦合的傳熱過程,分析不同結構參數如管間距,氣體層厚度,管徑及流動參數對輻射板表面供冷能力的影響。

1 模型與計算方法

1.1 研究對象

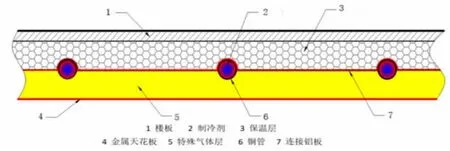

該新型直接蒸發式防凝露輻射頂板部分包括冷媒盤管,特殊氣體層,保溫層和金屬天花板等。該輻射頂板結構剖面圖如圖1 所示,與傳統輻射空調不同的是,冷媒盤管未與金屬天花板直接接觸,設有特殊氣體層。由于氦氣具有良好的導熱性且能保證頂板內表面不發生結露現象,這里采用氦氣填充特殊氣體層,以增加輻射板表面溫度均勻性,防止結露。冷媒管中為制冷劑r134a,用于直接蒸發制冷。特殊氣體層下方為鋁制金屬天花板。冷媒盤管上方覆蓋有天然橡膠保溫層,減少冷量損失。

圖1 輻射頂板剖面圖

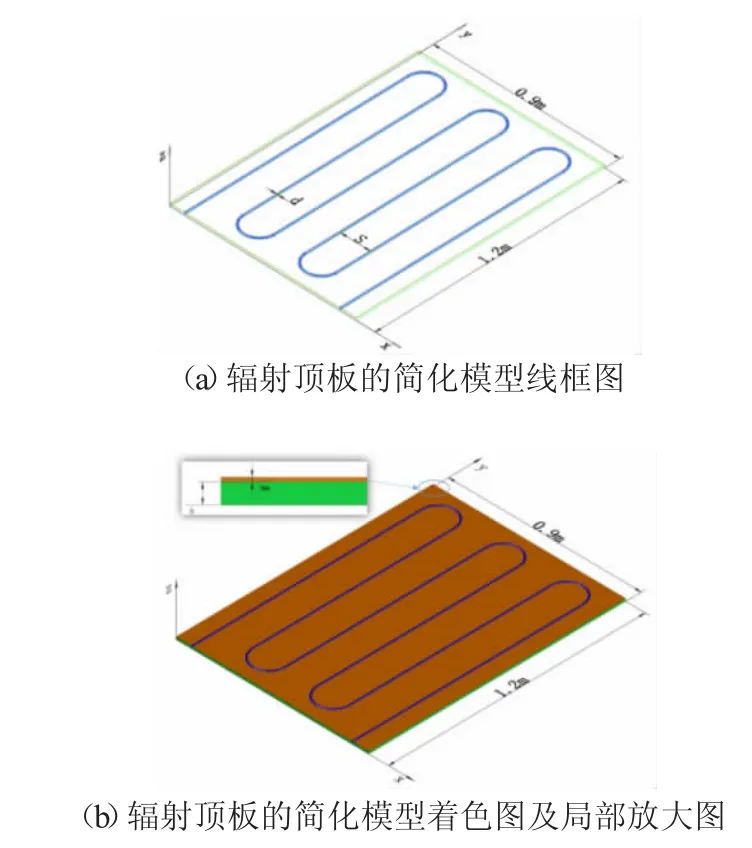

1.2 物理模型

直接蒸發式防凝露輻射頂板的簡化模型如圖2所示,本文研究的輻射板尺寸為0.9 m×1.2 m(長×寬)。該物理模型主要由三部分組成:冷媒銅管,2 mm 鋁板和氣體密封箱,在模型中2 mm 的鋁板表示具有一定厚度的氣體密封箱的上表面,整體起到了均勻冷量的作用。

圖2 輻射頂板的簡化模型圖

為簡化計算,將輻射板的傳熱模型作如下簡化:

1)輻射板在穩態條件下進行傳熱。

2)假設保溫層保溫性能很好,輻射板不沿四周和上表面進行傳熱。

3)制冷劑液態及兩相流狀態時各物性參數均不隨溫度發生變化。

4)由于銅管的導熱性能非常好,這里不考慮銅管的壁厚,視為無熱阻傳熱。

1.3 邊界條件

1)進口的邊界條件:冷媒管進口設“velocity-inlet(速度入口)”,具體參數由根據不同工況設定,入口湍流計算方法選用通過水力直徑和湍流強度計算。

2)出口的邊界條件:冷媒管出口設“outflow(自由出流)”。

3)流體區域和固體區域相鄰的壁面設置為耦合傳熱邊界條件(coupled)。鋁板的上表面、冷媒管上表面及氣體層外壁視為熱流密度為0 的絕熱邊界(wall)。考慮外界對輻射頂板的影響,金屬輻射板下表面采用第三類邊界條件,即Fluent 中的“mixed”邊界條件。

2 數值模擬結果分析

2.1 管間距對輻射頂板供冷性能的影響

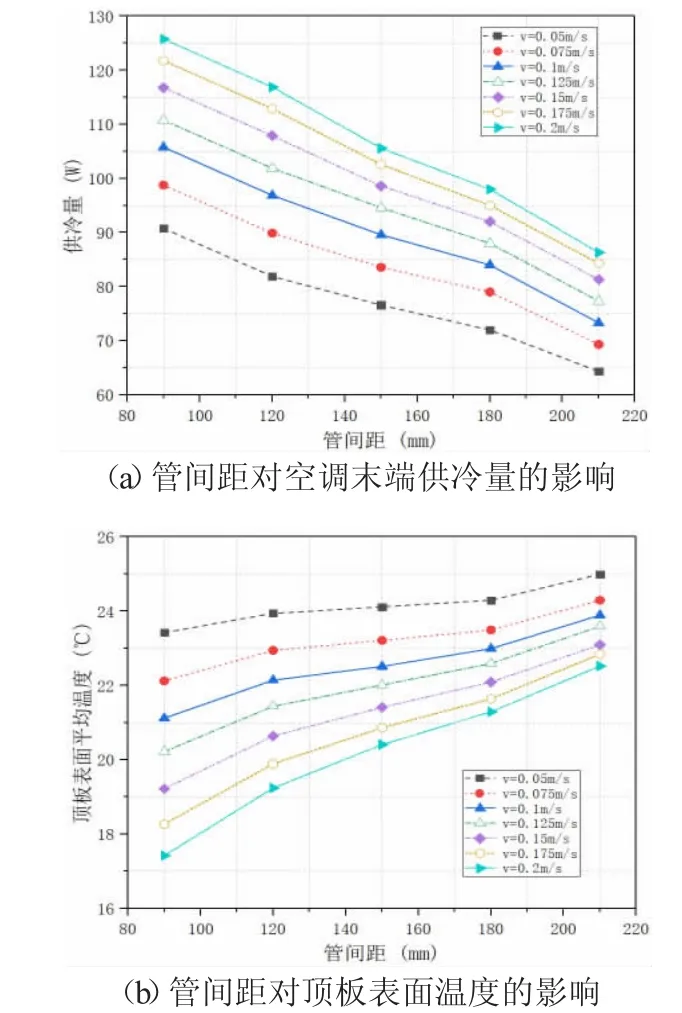

為討論管間距對輻射頂板表面溫度分布和供冷量的影響,利用CFD 軟件,對管徑D=8mm,氣體層厚度h=10 mm,進口溫度Tin=8 ℃,蒸發溫度Tf=10 ℃時,管間距S 分別為90 mm,120 mm,150 mm,180 mm 及210 mm 的輻射頂板,在不同流速工況下進行數值模擬,模擬結果如圖3 所示:

圖3 管間距對輻射板表面供冷性能的影響

由圖3(a)可以看到,管間距的大小與空調末端供冷量的值大致呈負相關,并且隨著流速的增加,供冷量隨管間距的增大而減小的速率逐漸增大,而在圖3(b)中,可以看到輻射板表面溫度呈現與供冷量相反的變化趨勢,并且隨著流速的增加,表面溫度隨管間距增大而上升的速率逐漸增大,與供冷量表現特點相同,符合模擬結果的一致性。

此數據結果表明,管間距的不同對流速較大工況下的輻射板表面換熱性能有較大影響,這主要是因為當流速較大時,隨著管間距的增大即板內冷媒管換熱面減小,流過的冷媒得不到充分的蒸發便流出輻射板,一定程度上削弱了輻射板的供冷能力,降低了系統經濟性,而在流速較小的工況下,即使在管間距較大的工況下,流入輻射板內蒸發管的冷媒也能較好進行蒸發過程,故受管間距的影響不如前者大。除此之外,圖中所顯示的,供冷量折線由下至上越來越密,而溫度折現由下至上越來越疏,即當管間距一定時,隨著冷媒流速增大,供冷量和溫度的變化率也在逐漸下降,這一現象也驗證了上述分析的合理性。

2.2 氣體層厚度對輻射頂板供冷性能的影響

由于輻射板氣體層厚度會直接影響冷媒管及與冷媒相連的密封箱上表面和密封箱下表面之間的換熱熱阻,故同樣利用CFD 軟件,對管徑D=8 mm,管間距S=150 mm,進口溫度Tin=8 ℃,蒸發溫度Tf=10 ℃時,氣體層厚度h=8~20 mm 的輻射頂板,在不同流速工況下進行數值模擬,模擬結果如圖4 所示:

圖4 氣體層厚度對輻射板表面供冷性能的影響

由圖4 可知,隨著氣體層厚度的增加,輻射板供冷量緩慢減小,表面溫度則逐漸上升,這是因為氣體層的厚度大小主要與冷媒管及與其接觸的密封箱上表面和密封箱下表面之間的換熱熱阻有關,氣體層厚度增大時,則換熱熱阻增大,降低了輻射板內部換熱效率,供冷量減小,表面平均溫度隨之上升。并且由數據圖,可以看到不同的冷媒流速工況下,輻射板表面供冷量隨氣體層厚度的增大而降低的速率保持一致,說明氣體層厚度值對輻射板供冷性能的影響與流速的變化沒有潛在關系,其不會改變冷媒流動狀態與蒸發過程。

2.3 管徑對輻射頂板供冷性能的影響

同樣利用CFD 軟件,對管間距S=150 mm,氣體層厚度h=12 mm,進口溫度Tin=8 ℃,蒸發溫度Tf=10 ℃時,管徑D=6~12mm 的輻射頂板,在不同流速工況下進行數值模擬,模擬結果如圖5 所示。

由圖5 可知,隨著冷媒管管徑的增大,則流經輻射板的冷媒質量流量增大,從而導致輻射板供冷量逐漸增大,表面平均溫度逐漸降低,并且增大和降低的幅度及速率隨著流速的增大而增大,即管徑的大小對流速較大工況板面供冷性能影響較大,對流速較小工況影響較小。

圖5 管徑大小對輻射板表面供冷性能的影響

出現上述結果的原因是:冷媒流量是由冷媒流速和冷媒管截面積決定的,相較流速較小的工況,在流速較大的工況下,管徑的增大會較大程度的增大輻射板內部冷媒流量,從而直接增大供冷量,故導致了不同流速下,管徑對輻射板表面供冷性能的影響程度的不同。

2.4 蒸發溫度對輻射頂板供冷性能的影響

在直接蒸發式防凝露空調系統中,蒸發溫度Tf是指制冷劑在輻射板內部冷媒銅管中蒸發時的溫度,蒸發溫度的不同會影響制冷劑的蒸發狀態和速率,也會對其系統運行狀態產生一定的影響,故此,本節針對蒸發溫度Tf=6 ℃,8 ℃,10 ℃,12 ℃,14 ℃及16 ℃的各個工況,結合輻射板的不同結構參數,研究蒸發溫度對輻射頂板表面平均溫度和供冷量的影響。

針對制冷劑流速v=0.1 m/s,管徑d=8 mm,氣體層厚度h=12 mm,管間距S 分別為90 mm,120 mm,150 mm,180 mm 及210 mm 的輻射頂板,在不同蒸發溫度工況下進行數值模擬,模擬結果如圖6 所示。

由圖6 可知,當管間距相同時,輻射板供冷能力與蒸發溫度呈負線性關系,這主要是因為蒸發溫度上升會伴隨著制冷劑汽化潛熱的下降,且蒸發溫度較高時,易出現冷媒得不到完全蒸發就流出輻射板的情況,這會一定程度地導致供冷量的下降。同時,從圖中,可以看到不同管間距會影響輻射板供冷性能隨蒸發溫度變化而變化的速率,出現這種情況很可能是因為當管間距較大時,則輻射板內冷媒管換熱面較小,而蒸發溫度較高時,冷媒在管內達到設定的蒸發溫度時已在冷媒蒸發管的后半段,可能進入管內的制冷劑得不到完全蒸發就流出輻射板,故導致了較高的蒸發溫度加劇了較大管間距蒸發管內冷媒蒸發不完全的情況從而使得供冷能力在管間距較大時下降幅度更大。

圖6 不同管間距下蒸發溫度對輻射板供冷性能的影響

圖7 為氣體層厚度在8~20 mm 范圍內的不同蒸發溫度工況下的數值模擬結果圖,其它參數為:管間距S=150 mm,管徑d=8 mm,流速v=0.1 m/s。

圖7 不同氣體層厚度下蒸發溫度對輻射板供冷性能的影響

圖8 為管徑大小在6~12 mm 范圍內的不同蒸發溫度工況下的數值模擬結果圖,其它參數為:管間距S=150 mm,氣體層厚度h=12 mm,流速v=0.1 m/s。

圖8 不同管徑下蒸發溫度對輻射板供冷性能的影響

圖9 為流速在0.05~0.2 m/s 范圍內的不同蒸發溫度工況下的數值模擬結果圖,其他參數為:管間距S=150 mm,氣體層厚度h=12 mm,管徑d=8 mm。

圖9 不同流速下蒸發溫度對輻射板供冷性能的影響

由圖9 可知,無論在哪種結構參數或流動工況下,蒸發溫度與輻射板表面供冷量均呈負線性關系,輻射板表面平均溫度則相反,原因已由上節所述。

圖7 表明,氣體層厚度的不同也會一定程度影響輻射板供冷性能隨蒸發溫度變化的速率,即氣體層厚度較小時,供冷能力隨蒸發溫度的變化較慢,厚度較大時,則變化較快,這說明氣體層具有一定的均熱性和系統運行時維護輻射板表面供冷性能穩定性的作用,但增大氣體層厚度會一定程度削弱輻射板供冷能力,故不需要一味地提高氣體層厚度,以提高穩定性的方式降低輻射板換熱量會降低系統經濟性。

由圖8 和圖9 可知,管徑越小或流速越小,輻射板表面供冷性能隨蒸發溫度變化越慢,反之,則變化越快,這主要是因為管徑增大或流速增大時,制冷劑流量增大,則蒸發溫度每變化1 ℃,流量大的工況供冷量的變化則較大,故較大的管徑和流速會在較大程度上影響輻射板表面供冷性能與蒸發溫度之間的相互作用關系。

3 結論

本文利用CFD 軟件對直接蒸發式防凝露輻射頂板模型進行了穩態工況下數值模擬,分析了不同結構參數和流動參數對輻射板的表面供冷性能的影響,得到以下結論:

1)當進口速度v=0.1 m/s,Tin=8 ℃,氣體層厚度h=10 mm,管徑D=8 mm 時,管間距與輻射板表面供冷能力呈負相關,且管間距的不同對流速較大工況下的輻射板表面供冷性能有較大影響。

2)當進口速度v=0.1 m/s,Tin=8 ℃,管間距S=150 mm,管徑D=8 mm 時,氣體層厚度與輻射板表面供冷能力呈負相關,且不同流速工況下,輻射板表面供冷能力隨氣體層厚度的增大而降低的速率保持一致,說明氣體層厚度值對輻射板供冷性能的影響與流速的變化沒有潛在關系。

3)當進口速度v=0.1m/s,Tin=8 ℃,管間距S=150 mm,氣體層厚度h=12mm 時,管徑的大小與輻射板表面供冷能力呈正相關,并且對流速較大工況的輻射板表面供冷性能影響較大。

4)無論在哪種結構參數或流動工況下,蒸發溫度與輻射板表面供冷能力均呈負線性關系,且管間距較大,氣體層厚度較小,管徑較大及流速較大的工況下,蒸發溫度對輻射板供冷性能影響較大。