超高清水鋼筋混凝土獨立圓柱施工技術

□□ 田 庚

(山西建設投資集團有限公司,山西 太原 030002)

引言

在公共建筑中,由于建筑外部造型要求,圓形框架柱被廣泛采用,進而圓柱模板施工也隨之產生。傳統的圓柱模板一般采用定型鋼模,模板套數少會影響施工進度,模板套數多則會增加造價和占用垂直吊運機械。同時,由于模板自重大,人工移動非常不便,必須配合塔吊等吊裝機械工作,存在安全隱患,且拼縫多,為達到清水混凝土的造型效果,后期需要大量的打磨處理,費時費力。雙壁波紋管一般適用于小直徑圓柱(Φ≤500 mm),材料投入成本大,由于外形影響其加固困難,造成外形尺寸不滿足規范要求。為此,從傳統木模板著手,對圓柱木模板進行研究、探索,擬采用一種可解決此類問題的新型模板,并在某工程圓柱(獨立高度為21.7 m)施工中進行應用,達到清水混凝土造型效果。

1 施工工藝概述

1.1 工藝特點

(1)使用圓形單根箍筋,柱內增加定位箍和定位卡,使圓柱鋼筋不跑位、偏移,以方便鋼筋施工。

(2)成品圓柱木模板經工廠加工,精度高,模板表面采用環氧樹脂二次涂刷工藝,內壁光滑,透氣性好,易脫模,剛度大,抵抗變形能力強。自身質量較輕,人工即可完成上下移動就位固定,無需吊裝機械配合,節省人力和機械設備,施工進度加快。

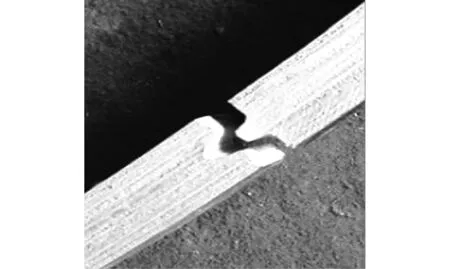

(3)圓形模板接縫內部獨特的卯榫結構設計,外部接縫增加方木,保證了接縫嚴密不漏漿。

(4)對混凝土的配合比進行優化。施工中采用免振搗的自密實混凝土,澆筑過程中采取串筒等措施,避免因沖擊鋼筋或造成混凝土離析,在模板處形成混凝土泥皮。

(5)該施工工藝適用于各種工業和民用建筑、橋墩以及道路等景觀圓柱施工。

1.2 工藝原理

箍筋由螺旋狀變為單根圓形,在圓形框架柱的立柱鋼筋骨架內,沿圓形框架柱高度方向每1 m的增加一道Φ16定位箍筋,定位箍筋上根據框架柱的根數焊接設置Φ6.5的鋼筋定位卡。圓形框架柱模板利用兩個半圓形狀的竹膠模板,兩個圓形框架柱模板的豎向接口采用傳統木結構中的卯榫設計,為使接口緊密結合,增設方木對拼縫進行加固,封堵后可以有效防止混凝土澆筑過程中的跑漿、漏漿,如圖1所示。同時,通過優化混凝土的配合比,保證其可以達到自密實、低泌水性以及大塌落度等施工要求。

圖1 成品圓柱模板

2 施工工藝要點

2.1 工藝流程

該技術施工流程為:模板設計加工→定位放線→圓柱鋼筋綁扎→首層及各層拼裝模板→模板驗收→混凝土澆筑→拆模→混凝土養護。

2.2 施工操作要點

2.2.1 模板設計加工

根據施工圖紙要求利用BIM技術進行建模,經過優化后提交模板加工單位進行加工。框架圓柱模板經專業模板生產廠制作加工成型后,及時運到施工現場,然后在樣板間根據施工尺寸按照1∶1的比例進行試拼裝,用來預檢驗其加工質量。

2.2.2 放線定位

根據施工圖紙尺寸利用全站儀對框架圓柱的圓心進行準確定位,然后根據圓心點彈出框架圓柱模板的外邊線和“20”的控制線進行測量放樣控制。

2.2.3 圓柱鋼筋綁扎

調整下層圓柱豎向鋼筋位置,提前套入符合間距要求的箍筋,然后連接豎向受力鋼筋(該工程為直螺紋套筒機械連接),在立好的圓柱鋼筋上畫箍筋位置線,在每層豎向鋼筋內側套入圓形定位箍以定位豎向主筋,將套好的箍筋由下往上進行纏扣綁扎,鋼筋綁扎的扎絲折向鋼筋骨架中間,圓形箍筋接頭位置交錯布置。

2.2.4 首層及各層拼裝模板

(1)首層模板在定位安裝前,應提前考慮其上各層建筑情況,留足腳手架搭設及拆除時工作面。

(2)框架圓柱根部內應剔除松動石子及浮漿,并及時用高壓水沖洗干凈,及時檢查地面的平整度,不平處采用用1∶1水泥砂漿找平。

(3)根據4.2 m的建筑物層高分兩段半圓進行組拼,利用塔吊倒運到施工現場,在綁好的圓柱鋼筋上進行人工輔助拼裝成形,對齊模板卯榫結構,并用水平固定卡將模板緊固(間距為300 mm),再采用水平箍滿堂腳手架支撐體系相連接。

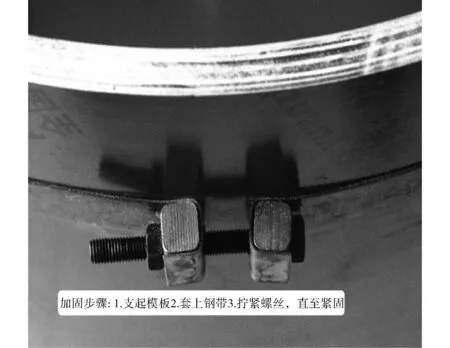

(4)框架圓形柱模板采用鐵皮帶進行加固收緊,在高度方向采用1根豎向方木對拼縫進行補強加固處理,多道措施防止脹模。

(5)框架圓柱四周利用合適長度的鋼管每隔1 m加設四根40 mm×90 mm方木對圓柱水平向進行補強加固。

2.2.5 模板驗收

(1)框架圓柱拼裝完成后,通過鋼尺測量“20”控制線和吊線檢查圓柱模板的垂直度,及時校正框架圓柱模板,使其滿足規范要求。

(2)先通過高壓風機對框架圓柱內側遺落的垃圾進行清掃,然后通過高壓水將內側進行沖洗,最后通過模板將清洗口封堵處理。

(3)在首層地面對框架圓柱模板下端的縫隙采用1∶3水泥砂漿進行封堵,防止因封堵不嚴造成跑漿漏漿。

(4)框架圓柱澆筑混凝土前,按要求完善相關部位的隱蔽驗收,一切工作準備就緒后,施工單位先進行自檢,最后報監理單位驗收。

2.2.6 混凝土澆筑

框架圓柱的混凝土澆筑采用57 m的混凝土汽車泵與串筒進行布料,每次澆筑的分層厚度≯0.3 m,澆筑高度≯4.2 m的建筑層高。

2.2.7 拆模

(1)框架圓柱側模應在48 h后及時拆除。

(2)框架圓柱模板拆模時嚴禁使用大錘、撬棍強行砸撬模板。

(3)應注意保護板面,拆下模板采用塔吊及時吊離現場,然后清理殘渣污物,涂刷隔離劑再吊至下一使用地點,如有損傷或變形的模板應及時更換。

2.2.8 混凝土養護

(1)早期框架圓柱的混凝土硬化期間應加強養護,可有效避免或減少清水混凝土表面的色差。

(2)框架圓柱模板拆模后先用塑料薄膜嚴密覆蓋,養護時間≮14 d。

2.3 施工及其控制難點

2.3.1 測量控制

在圓柱外側可以通視的地方架設兩臺經緯儀,用來控制澆筑過程中發生的偏移,超出允許范圍時,應及時進行校正。

2.3.2 鋼筋

箍筋形狀為單根圓形鋼筋,增加定位箍筋和定位卡,外側采用高強水泥墊塊,均勻統一布置,使框架圓柱鋼筋不偏移跑位。

2.3.3 模板

(1)圓形模板接縫內部獨特的卯榫結構進行對縫,如圖2所示。豎縫應保持順直,上下各節對齊。

圖2 卯榫連接

(2)框架圓柱鋼管外增加斜撐,形成不變形的三角形,從而滿足剛度、強度以及穩定性的要求。

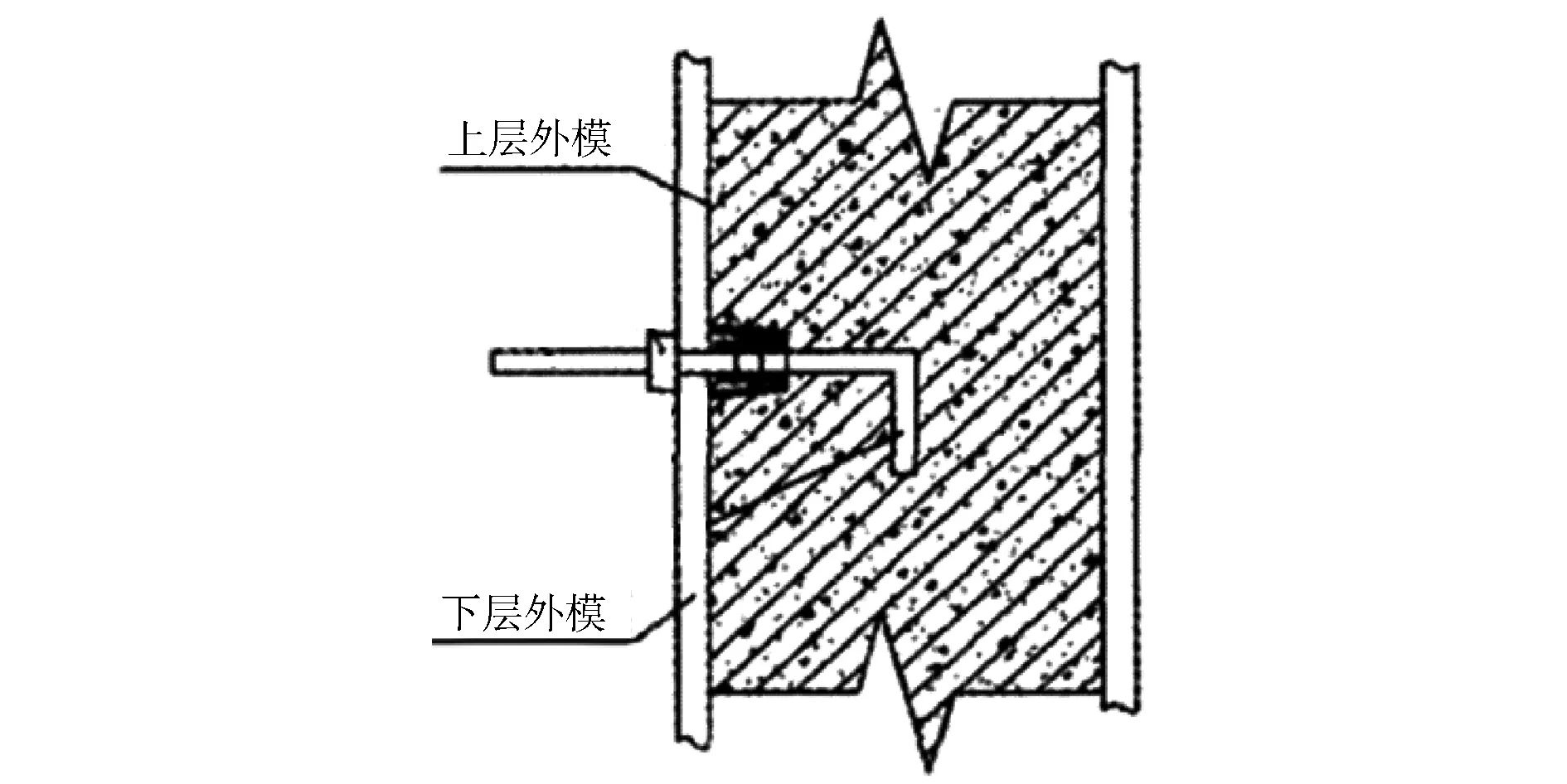

(3)下層框架圓柱模板留設專用定位螺桿。在距圓柱頂100 mm的位置處架設8根定位螺桿,保證留設位置與圓形相切,如圖3所示。預留定位螺桿水平長度1/4圓柱直徑(即200 mm),端部完成90°,彎折后垂直部分長度≥100 mm。去掉喇叭套后,外接螺桿通過接頭螺母與預留的定位螺桿進行可靠連接,如圖4所示。安裝下一層圓柱模板時下移200 mm,通過預緊螺母固定在已澆筑好的混凝土圓柱上,其后在外側用發泡劑進行封閉,保證了層與層之間模板接縫嚴密。

圖3 水平帶加固

圖4 框架圓柱外模定位輔助模具圖

2.3.4 混凝土

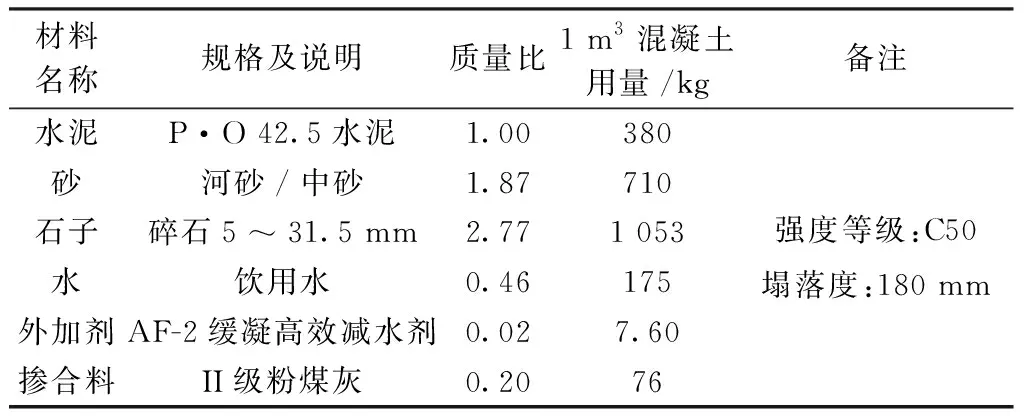

(1)優化混凝土配合比,采用自密實混凝土,免振搗。

水泥:應采用同品牌、同產地、同批量、同規格的水泥,強度合格和安定性良好的P·O水泥。

粗骨料(碎石):選用連續集配好,強度高,同顏色,含泥量≤0.8%,粒徑為5~31.5 mm的碎石。

細骨料(砂子):選用潔凈的中粗砂,含泥量≤2%,細度模數2.5以上。

粉煤灰:摻入Ⅱ級粉煤灰以上的產品。

外加劑:緩凝減水劑。

混凝土配合比見表1。

表1 混凝土配合比表

(2)每段框架圓柱混凝土澆筑完成后,在混凝土的抹壓收漿前及時散布一層細石子,可以有效保證澆筑框架圓柱上端接槎混凝土的施工質量。

3 結語

通過在某工程中進行超高(高度為21.7 m)清水混凝土獨立圓柱施工,采用新型木質模板,解決施工現場質量大、機械多、拼縫多等問題,確保了超高鋼筋混凝土清水獨立圓柱施工質量,降低了施工成本,為超高鋼筋混凝土清水獨立圓柱施工提供了參考依據。