烷基苯磺酸的生產工藝和老化機理研究

劉煒康,史立文,李幫國,雷小英,李伏益,藍明偉

(1 贊宇科技集團股份有限公司,浙江 杭州 310009;2 嘉興贊宇科技有限公司,浙江 嘉興 314201)

磺化反應,通過在有機物分子中引入-SO3基團,廣泛應用于工業生產包括染料、顏料、農藥和有機中間體等一系列產品,同時也是生產除肥皂外的陰離子表面活性劑的主要途徑,2015年數據顯示僅在工業陰離子表面活性劑行業,就有超過200萬噸的磺化產品用于生產家用洗滌劑銷往全球[1],因此,磺化反應在表面活性劑生產中占據重要地位,其中,線性烷基苯磺酸(LAS)就是一種重要的用于生產洗滌產品的非皂類陰離子表面活性劑。烷基苯磺酸主要通過線性烷基苯和氣體SO3通過磺化反應制備[2-3],隨后經過老化、水解工藝即可得到穩定儲存的烷基苯磺酸。目前大多數工業上選擇SO3氣體作為生產烷基苯磺酸最主要的磺化劑,但發煙硫酸和硫酸也有一定規模的使用[4-5]。SO3在32~44.5 ℃范圍內以液體形式存在,溫度過低時有結晶自聚合趨勢而呈現固態,從液體SO3中蒸發獲得氣態形式則大多在實驗室中或小規模生產使用,更多的仍然以硫磺燃燒的燃硫法作為主要工藝手段,這主要是考慮經濟因素和使用便利性[6]。SO3是一種十分活潑的磺化劑,瞬間的反應速率太快而無法精確測定,因而磺化反應大多被描述為“瞬間反應”和“擴散可控”,在反應過程中放熱量約為170 kJ·mol-1,所以反應過程中沒有精確的控制會導致較多的副反應發生,造成色澤加深和副產物出現。

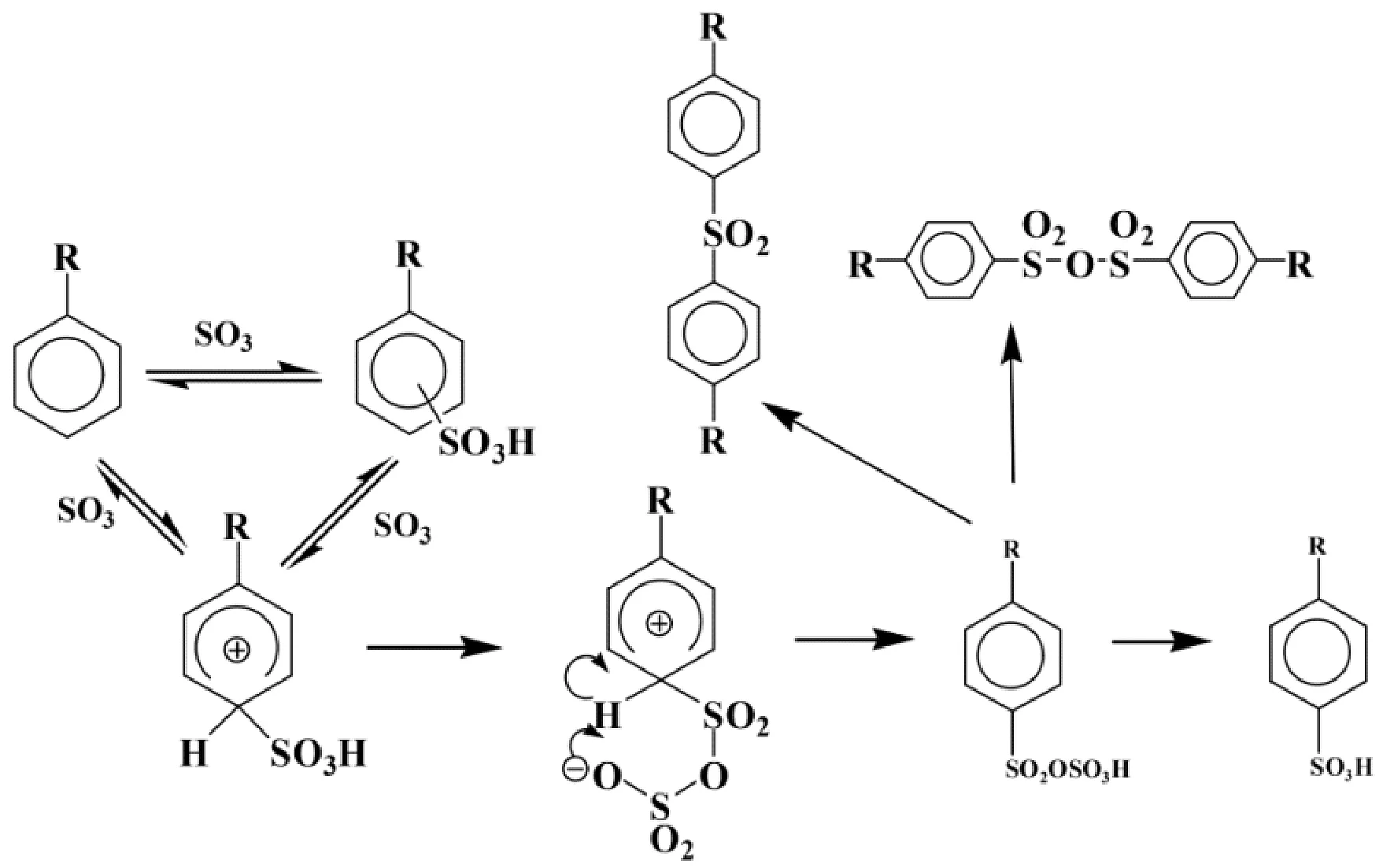

圖1 烷基苯磺化過程中主要反應

1 烷基苯的磺化反應

烷基苯磺酸通過磺化線性烷基苯而得到,后者的碳鏈長度在C10-C14,雖然烷基苯的磺化被認為是瞬間反應,但在磺化反應器中反應進行的并不完全,需要額外的老化工藝延長時間在30~50 min,45~55 ℃[7]。通常在磺化反應器中反應的轉化率在90~92%,經過老化工藝后轉化率可以提高至96%~98%,為此需要對整體的磺化反應進行細致梳理。

圖1中展現了烷基苯磺化過程中的主要反應:烷基苯與過量SO3作用,通過形成Wheland中間體,繼而轉化為焦磺酸;焦磺酸與烷基苯繼續反應,得到2 mol的烷基苯磺酸。前者為快速反應階段,當烷基苯(LAB)與SO3接觸瞬間便已開始,后續反應則會在老化過程中緩慢進行。與此同時,由于溫度和反應物比例影響,磺化反應過程中仍然伴隨著副反應的進行,焦磺酸與苯磺酸作用生成磺酸酐以及焦磺酸與烷基苯作用生成砜。磺酸酐的形成主要與反應物料比例(SO3比例過大)和原料(直線烷基苯)有關,在水解階段通過補加工藝水可以去除;砜的形成主要是反應過程中溫度過高,且砜很難在后續階段去除,且伴隨著硫酸的生成,因此砜意味著烷基苯的轉化率低于100%且最終產物會伴隨著硫酸(1wt%~2wt%)。磺化反應器之后的老化工藝則是對磺化反應的延續,延長足夠的時間使得焦磺酸和磺酸酐持續向苯磺酸轉化,最終通過補充工藝水的水解階段,混合產物形成以烷基苯磺酸為主的產品且能夠進行穩定存儲和運輸。通常產品苯磺酸中的主要成分(活性物,LAS)在95%~98%,過高或過低取決于反應的控制和原料的品質,由于微量氧化副產物的存在,LAS通常是有顏色的,隨著副產物的增多色澤由黃向棕、黑轉變,通常色澤的判定利用Klett數值,在5%溶液中(異丙醇或甲醇)460 nm吸光度數值進行判定。

烷基苯磺酸的工藝生產經歷了數十年的發展,但對于老化工藝和水解工藝的反應歷程卻很少有系統的化學闡釋,本文主要聚焦于老化、水解工藝,利用合理實驗和動力學分析,以期完整的闡述這兩段工藝中的所有化學反應,能夠指導實際生產應用。

2 烷基苯磺酸的老化、水解實驗研究

實驗原料取自實際工業生產降膜磺化器底端流出的磺酸酯,所有用水使用工藝水,活性物含量及硫酸含量的測定依照GB/T 5173-1995和GB/T 6366-1992。

2.1 不同中和值的磺酸酯老化過程中活性物及硫酸含量的變化

通過控制磺化反應器頭部SO3和烷基苯的進料比例,使磺化器出口的酸酯中和值出現不同,取回酸酯后放入燒杯中密封放入48 ℃水浴鍋中恒溫老化,每隔恒定時間取樣檢測活性物和硫酸含量變化。

2.2 老化過程中的動力學實驗

選取正常生產條件下磺化器底部的酸酯,在燒杯中密封放入48 ℃恒溫水浴鍋,在一周時間內持續取樣檢測活性物及硫酸含量變化,前期取樣頻率控制在10 min內,每30 s取樣一次,后期視前期檢測結果判斷。

3 結果與討論

3.1 不同中和值對老化過程的影響

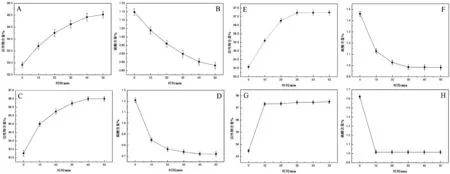

所選取的四批不同中和值磺酸酯老化過程中活性物含量和硫酸含量的變化如圖2所示。老化過程中都伴隨著活性物含量的升高和硫酸含量的下降,但兩者隨時間的變化關系卻因中和值的不同而不同,高中和值時含量變化趨于穩定所需的時間更短,所需時間由50 min減少到40、30和最終10 min,圖2中四組酸酯老化活性物含量升高分別為2.11%、3.24%、3.17%和4.40%,硫酸含量降低分別為0.317%、0.488%、0.478%和0.608%。四組數據對應的活性物含量增加值量為6.49、9.97、9.76、12.43 mmol/100 g,對應的硫酸含量減少值為3.24、4.98、4.87、6.21 mmol/100 g,四組比值分別為2.003、2.002、2.004和2.002,即對應老化過程中一分子硫酸消耗后產生了兩分子烷基苯磺酸。

3.2 老化過程中的動力學分析

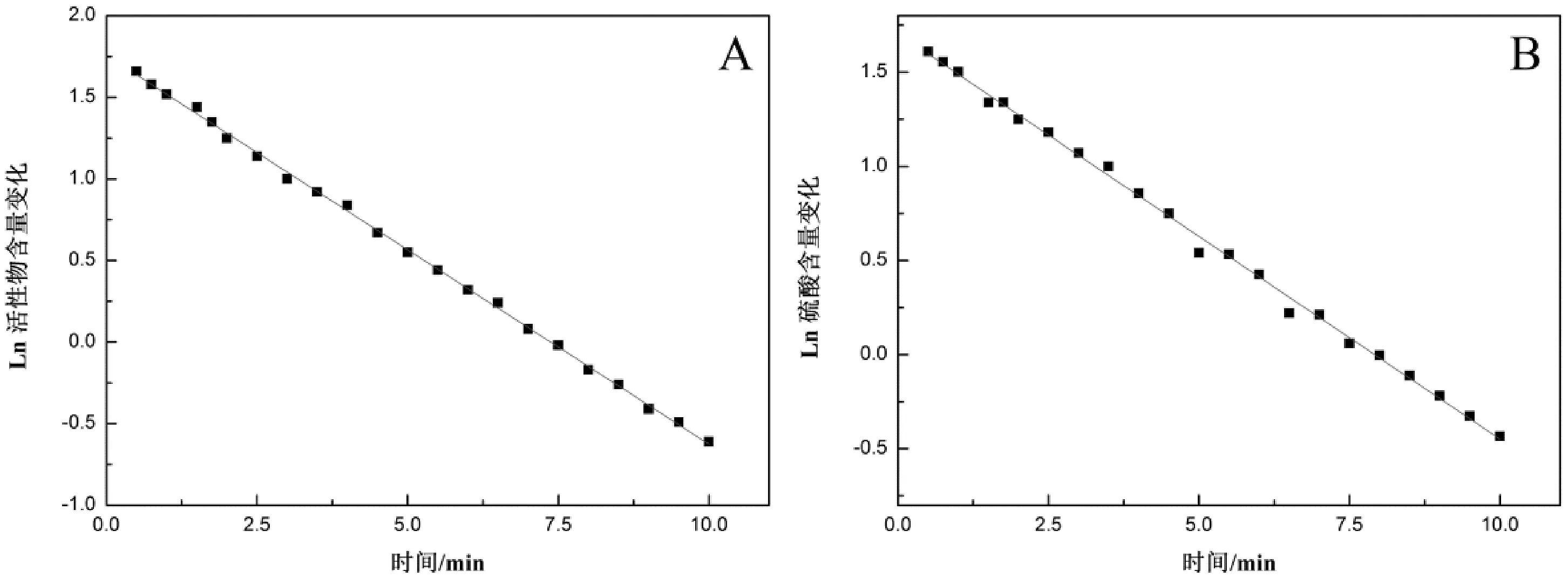

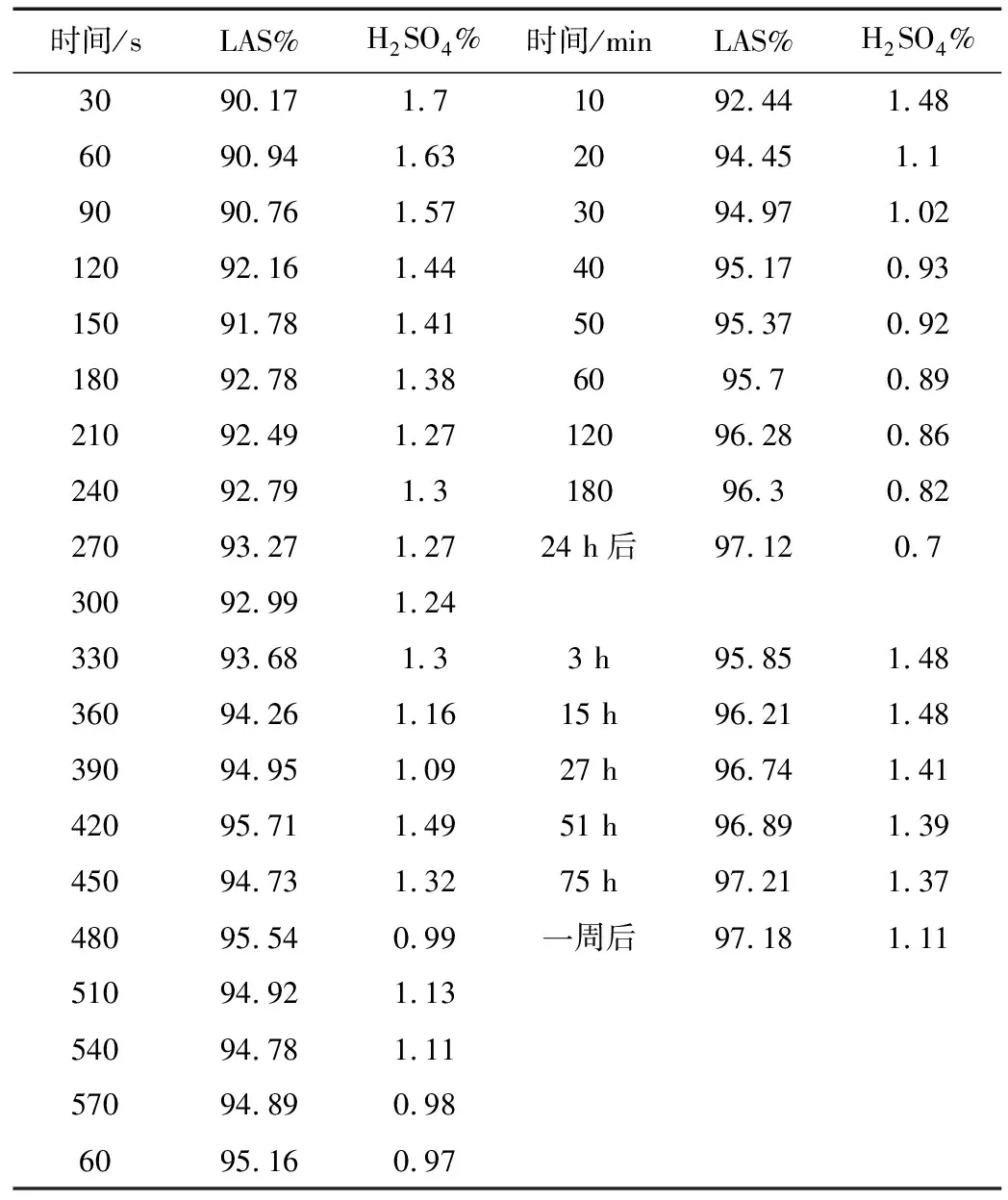

前10 min老化過程數據詳細記錄在表1中。由于前10 min老化過程中各含量變化很快,取出的酸酯需要按照檢測標準較快的進行測定,但在實際檢測的過程中會有較長時間的測定延遲,這在測定過程中不可避免,由于含量的變化只在很短的區間內,所以只對兩種檢測值的變化量進行動力學分析,活性物含量的變化為15.35 mmol/100 g,按照先前發現的規律n(LAB)生成:n(H2SO4)消耗=2:1,選取95.2作為活性物最高值,對應硫酸消耗量為0.75%/100 g,數據處理如圖3所示。

圖2 中和值為124.6、127.3、131.5、132.6的酸酯老化過程中活性物(A、C、E、G)和硫酸含量(B、D、F、H)的變化曲線

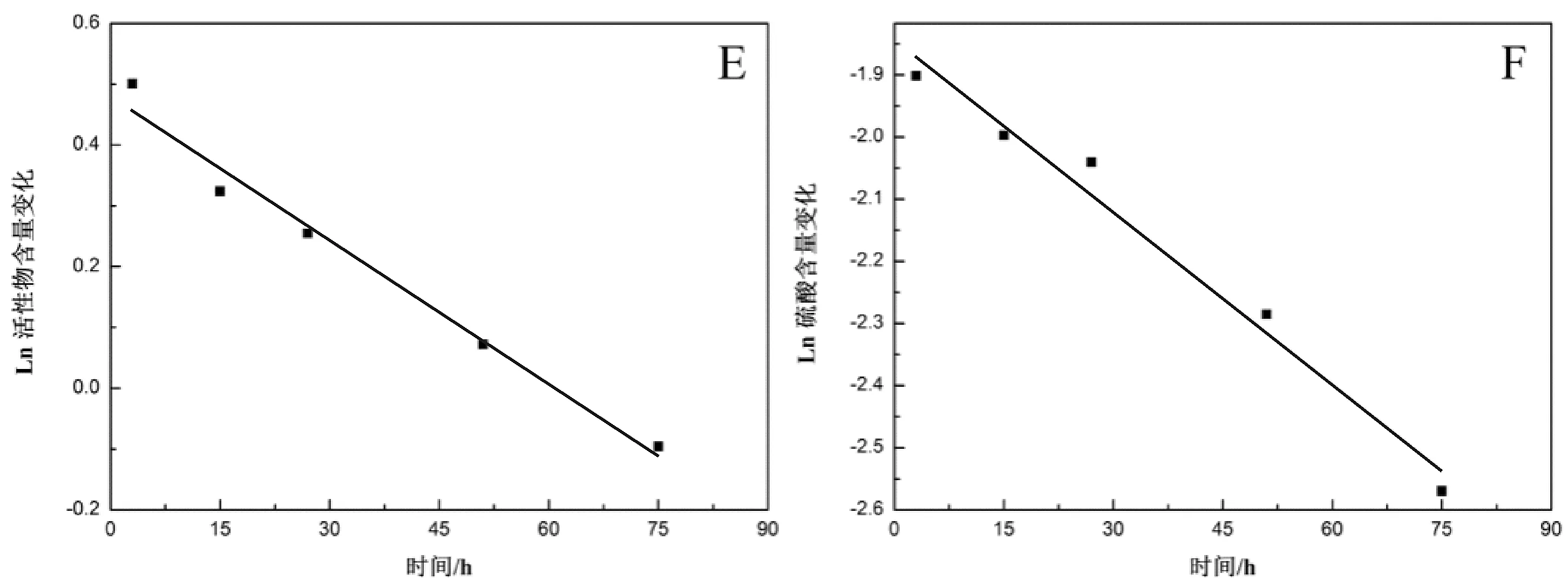

前10 min的快速反應中,LAS含量的增加值為4.99%,15.35 mmol/100 g,硫酸含量的減少值為0.73%,7.45 mmol/100 g,排除檢測誤差等因素,兩者的比值為2.06,非常接近一分子硫酸消耗生成兩分子新的烷基苯磺酸。圖3所示的前10 min LAS和硫酸的含量變化動力學曲線,斜率k分別為-0.23和-0.21 min-1,擬合度r2分別為0.996和0.997。

在前10 min的快速老化階段完成后,對于第二階段老化持續時間的確定范圍在參考相關文獻[14-17]和實際生產數據后,確定在3~4 h間。通過相同時間間隔內持續取樣,繼續檢測磺酸老化中活性物和硫酸含量的變化,數據詳細記錄在表2中,動力學分析記錄在圖4中。

圖3 老化時間為10 min內的活性物(A)和硫酸含量(B)變化隨時間的動力學曲線

在10 min~3 h的老化時間內,磺酸的活性物含量以及硫酸含量的變化趨勢與前一階段相同,LAS增加量為3.86%,11.87 mmol/100 g,硫酸減少量為0.66%,6.73 mmol/100 g,兩者比值為1.76,與先前一直穩定在2左右相比有了少許的偏差。圖4中LAS(C)和硫酸(D)的含量變化動力學曲線,斜率k分別為-0.0125和-0.0138 min-1,擬合度r2分別為0.973和0.990。與前10 min老化數據相比動力學曲線數據顯示速率出現減緩,且LAS和硫酸變化的2:1的規律出現少許偏差。同時檢測過程中也記錄了磺酸酯老化過程中色澤的變化,從數據中可以看到色澤在最初離開磺化器到老化持續3 h內,色澤快速上升。

圖4 第二階段老化時間在3 h內的活性物(C)和硫酸含量(D)變化隨時間的動力學曲線

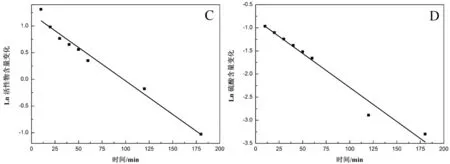

第三階段老化過程由于檢測時間只持續一周,無法確定是否還有后續階段,其中的詳細數據記錄在表3中,相關檢測數據的變化隨時間的動力學曲線與前階段的數據處理方法與之前相同。在老化過程的第三階段,3 h到隨后的3天時間內,活性物含量的增加值只有1.33%,4.092 mmol/100 g,4.092 mmol/100 g,硫酸含量的降低為0.37%,3.775 mmol/100 g,兩者的比值為1.083,與先前的比值2也存在較大偏差。圖5中兩者含量的變化隨時間的動力學曲線,斜率k分別為-0.008和-0.00925 min-1,兩者的擬合度r2分別為0.9700和0.9729,和第二階段老化相比速率更慢,且隨著老化時間延長,色澤已經完全轉變為暗紅色,透明度降低。

圖5 第三階段老化在3天內的活性物(E)和硫酸含量(F)變化隨時間的動力學曲線

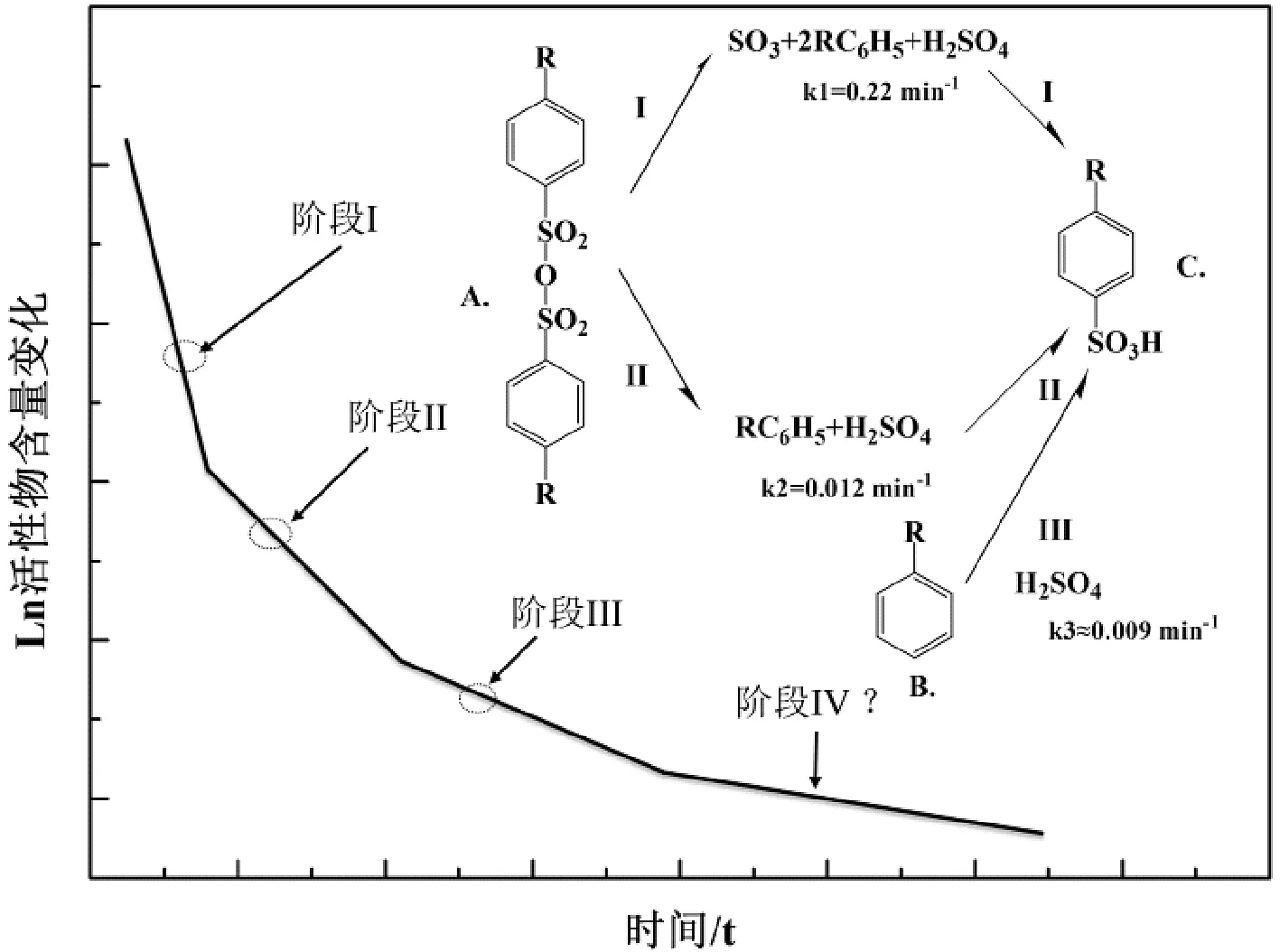

至此,通過持續檢測酸酯在老化一周時間內,活性物與硫酸含量的變化,可以推測老化過程分為至少三個階段,由于只有持續一周的數據無法保證是否有后續階段,整個老化階段匯總在圖6中。

圖6 磺酸老化過程階段趨勢圖

從得到的數據中可以發現磺酸老化過程中,至少有三個階段且可能存在更多的后續階段,所有的反應路線總結在圖6中。在第一階段中(I階),推測在0~10 min內,可以稱作快速反應階段,活性物含量和硫酸含量的變化最快,反應速率常數k1約為0.22 min-1,且兩者比值在2附近,綜合考慮認為是反應體系中的磺酸酐、未反應的SO3繼續與烷基苯以及硫酸反應,生成新的苯磺酸,反應過程中可以描述在圖6I中。

隨后進入第二階段(II階),此時反應速率與第一階段相比減緩很多,此階段的反應速率常數k2約為0.012 min-1,活性物與硫酸變化量比值也在2左右,此時應該為磺酸酐與硫酸以及烷基苯繼續反應,如圖6II所示。

最后進入第三階段(III階),仍然存在硫酸消耗和活性物增加,但兩者比值發生了較大變化,反應速率也更慢,此時發生的反應推測為殘留的硫酸直接作為磺化劑將烷基苯磺化為苯磺酸圖6 III所示。上述三個磺酸老化階段,除了第三階段可能是由于硫酸直接磺化烷基苯,都是消耗一分子硫酸產生兩分子新的苯磺酸,但是由于傳統檢測活性物含量將焦磺酸和磺酸酐都視為活性物,所以只憑現有數據無法保證三種反應階段中否存在其它副反應(例如砜的產生),考慮到正常生產狀況所需時間,老化第四階段(IV階)是否存在就顯得不太重要了。

表1 老化階段活性物與硫酸含量實驗數據記錄

同時聯系之前不同中和值酸酯老化過程中含量變化隨時間的關系曲線,可以看出高中和值酸酯在老化過程中顯示出含量變化趨于穩定的時間較短的主要原因可能是反應在I或II階段就已停止,造成后續反應不能正常進行,而在儲罐中持續接觸產物后使得反應繼續緩慢進行,因而出現苯磺酸在儲罐中色澤持續升高,造成這一現象的主要原因是缺少I、II階段都參與反應的前驅物-磺酸酐,所以對于高中和值酸酯,在老化階段進行反應的時間更短,但會造成較多酸性物質殘留,此時可以適量補充少量烷基苯促進老化過程繼續延長到III階段,可以提高產品活性物含量,消除殘留的硫酸,這也解釋了儲罐中磺酸色澤加深的原因:中和值偏高的磺酸酯由于缺少足量的磺酸酐繼續反應,導致老化階段只停留在I、II階段便停止,進入儲罐后接觸新鮮物料后,使老化階段中的第III步驟反應在儲罐中緩慢進行,導致色澤緩慢加深,這也與動力學實驗中隨著老化過程延長酸酯色澤加深的現象吻合。

根據圖6中的完整老化過程趨勢圖,第一階段和第二階段的反應速率常數k1、k2分別為0.2和0.012 min-1,由于一級反應動力學方程具有固定的半衰期t1/2=ln2/k,所以老化前兩階段反應半衰期至少為57 min,這與目前較多書籍中描述的30~40 min老化時間相比可能差異較大[18-20],這也解釋了實際生產中儲罐中的磺酸出現酸值提高的主要原因是老化時間不足,第II階段未完全進行,可以考慮適當延長老化時間。同時需要注意的是這會造成磺酸色澤的加深,所以老化時間也不能持續太長,需要綜合考慮所需產品標準。

4 結 論

本文對烷基苯磺酸的生產工藝進行研究,重點研究了老化工藝中老化時間對產品烷基苯磺酸品質的影響,結論如下:

(1)烷基苯磺酸的老化過程包含至少三個不同階段,起主要作用的為前兩個階段,涉及到磺酸酐與硫酸向苯磺酸的轉化,所需要的老化時間在1 h以上;

(2)持續老化會導致磺酸酯色澤不可避免的加深,因此最佳老化時間需結合實際生產綜合考慮;

(3)不同中和值的磺酸酯由于反應階段烷基苯與SO3的比值不同,導致老化過程中缺少足量反應物,使老化階段提前結束,但在儲罐中磺酸酯接觸足夠物料后會繼續反應,導致儲罐中磺酸酯色澤加深。