疊加封堵在高落差超高壓輸油管道改造中的應用

劉 辰 曹 雋

西安西北石油管道有限公司, 陜西 西安 710018

0 前言

輸油管道帶壓開孔封堵技術經過多年的積累及推廣,由于其安全可靠、高效快速、節能環保等優勢,成為中國管道修復、改線連頭、站場改造等施工中的主流技術[1-2]。但在管道開孔封堵動火連頭施工中,往往會因為管道靜壓過高而無法進行開孔作業,目前開孔封堵設備在超高壓情況下并不適用[3-4]。針對上述問題,結合輸油管道封堵技術,總結出一套完善的高落差超高壓輸油管道停輸疊加封堵施工方法。該施工方法在同一段管道的同一方向先后進行兩次或多次封堵,可有效降低低點的靜壓力,使低點的動火作業能夠順利完成。具體操作方法為首先在高點位置進行第一次封堵,封堵完成后進行泄壓排油,將低點的壓力降至5 MPa以下,再在低點進行第二次封堵。

1 停輸疊加封堵施工方法特點

1.1 安全可靠

利用停輸疊加封堵作業方式將超高壓封堵轉換為高壓封堵,可有效降低封堵點處管道壓力,在不影響施工進度的基礎上大幅提升封堵成功率,保證施工作業安全可靠。

1.2 施工周期短

輸油管道高壓封堵壓力一般為2.5~5 MPa,與超高壓封堵作業相比,夾板閥、聯箱、開孔機等機械設備的安裝、試壓流程相對簡單,法蘭結合面之間的安裝誤差、螺栓緊固的扭力倍數、密封材料、密封墊片等裝配精度要求不高,安裝調試時間短,可有效降低施工總時長。

1.3 成本低

當輸油管道運行壓力大于10 MPa時,無法采用帶壓開孔封堵作業方法,常采用停輸放空置換的傳統方式。該方式需消耗大量氮氣,造成管路長時間停輸,原油管道存在凝管風險。而對于沒有油庫依托的高落差超高壓輸油管道,還要清空管內存油,需調集大量移動式油罐車對油品進行拉運、轉存,導致施工時間長、成本高以及風險大,而采用停輸疊加封堵施工方法可減少施工步驟,縮短停輸時長,降低氮氣消耗量,從而大幅降低施工成本及管道運行方損失。

2 操作要點

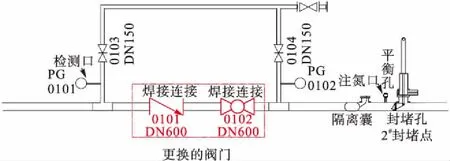

以中國西南地區某原油管道閥室更換閥門項目為例,闡述高落差超高壓輸油管道停輸疊加封堵施工步驟及要點。

2.1 施工準備

2.1.1 作業坑準備

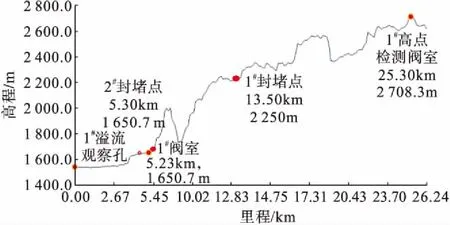

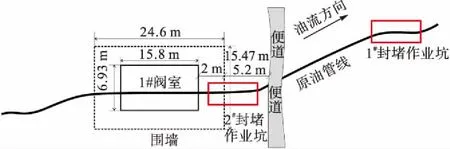

本次動火由于下游1#高點檢測閥室高程為2 708.3 m,需要在1#封堵點(k13+507 m)和2#封堵點(k5+300 m)進行兩次封堵。1#封堵點高程為2 250.0 m,靜壓為3.6 MPa;2#封堵點高程為1 650.7 m,靜壓約為8.5 MPa。某原油管道高程圖,見圖1。根據水力計算管道靜壓,選擇管道封堵點位置,見圖2。人工開挖探坑,在開挖前使用管線探測儀確認管道及光纜的走向和埋深。

圖1 某原油管道高程圖

圖2 封堵點選擇示意圖

2.1.2 三通焊接位置確認

開孔位置及封堵位置盡量選擇在直管上。剝離防腐層,注意不要損傷運行管道,防腐層清除長度應比三通長度每側均長100 mm以上[5]。焊接三通處壁厚必須滿足允許帶壓施焊的要求,管道橢圓度小于管徑的1%。開孔筒刀切削部位錯開管道本體焊縫,無法錯開時,對切削部位的管道本體焊縫進行適當打磨[6]。

2.2 三通短節帶壓施焊

2.2.1 安裝三通短節

將三通上護板(帶法蘭部分)用三腳架、吊鏈吊起放到管道上,當管道本體焊縫余高影響組對間隙要求時,宜適量打磨管道螺旋焊縫和直焊縫,以使三通護板與管道間隙符合以下要求:主管道為DN500及以上規格,間隙為2.5~4 mm;主管線為DN500及以下規格,間隙為1.5~2 mm。三通法蘭面與管道軸線應保持平行,誤差不應大于1 mm,三通法蘭面中軸線與管道軸線距離小于1.5 mm[7-8]。

2.2.2 帶壓施焊壓力計算

管道帶壓施焊時,壓力需滿足SY/T 6150.1—2017《鋼質管道封堵技術規范 第1部分:塞式、筒式封堵》[9]中的要求,管道允許帶壓施焊壓力計算公式為:

(1)

式中:p為管道允許帶壓施焊的壓力,MPa;σs為管材最小屈服極限,MPa;t為焊接處管道實際壁厚,mm;c為因焊接引起的壁厚修正量,mm;D為管道外徑,mm;F為安全系數。

根據式(1)計算得出帶壓焊接管道允許運行壓力。

2.2.3 三通帶壓焊接

1)焊接前安裝好消除靜電接地裝置,用專用固定橡膠帶將銅編帶固定在焊口附近管道上,然后將銅編帶引出作業坑外接地,接地電阻不應大于10 Ω。按照焊接工藝規程要求對焊條進行加熱烘干。

2)兩側縱焊縫應同時焊接,縱焊縫焊接時應加墊板,不應與管道母材直接焊接。焊接前可采用火焰加熱方法對焊道進行預熱。

3)縱焊縫按要求焊接完成并打磨飛濺后,應預熱并立即開始焊接三通環焊縫。環焊縫焊接時應先完成一側焊接,徹底釋放應力之后,再進行另一側環焊縫焊接。環焊縫應先焊接預堆層,預堆層禁止與護板相連。

4)三通護板厚度不大于1.4倍管壁厚度時,護板端面焊接高度應與護板厚度一致;三通護板厚度大于1.4倍管壁厚度時,護板端面焊接高度應等于1.4倍管壁厚。

5)管徑大于DN500的管道開封堵孔時應焊接防漲圈,防止鞍形板變形導致中心鉆斷裂[11]。

2.3 三通焊縫無損檢測

檢測焊縫宜采用超聲波探傷或磁粉探傷[12]。目前三通焊縫應檢測四次,打底根焊完成后檢測一次,填充至50%時再檢測一次,蓋面完成后再檢測第三次。焊接結束24 h后進行延遲裂紋復檢測(超聲+磁粉)。

2.4 管道開孔

2.4.1 安裝夾板閥

在三通底部安裝千斤頂,以支撐三通上開孔設備的重量;安裝夾板閥時,應檢查其各部件是否移動靈活,如不靈活,需更換夾板閥;檢查各密封面是否老化、變形、損傷等,如有問題,應立即更換密封裝置[13]。

2.4.2 安裝開孔機

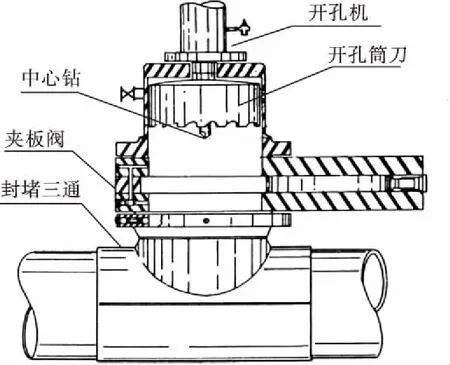

安裝開孔機與開孔聯箱:在開孔機主軸上安裝刀具結合器;檢查中心鉆U型卡環是否能靈活轉動和有無損傷;在刀具結合器上安裝筒刀及中心鉆;測量筒刀外齒的直徑;測量中心鉆尖到開孔聯箱法蘭面的距離;測量筒刀刀齒到開孔聯箱法蘭面的距離[14];將開孔機安裝至夾板閥上;均勻地擰緊螺母;安裝開孔結合器上平衡孔閥門和放氣孔閥門。

2.4.3 開孔設備整體試壓

對開孔機及夾板閥進行試壓,試壓介質可采用瓶裝氮氣,試驗壓力應為開孔作業時管道內運行壓力的1.1倍;檢查開孔機及夾板閥各密封面是否泄漏,無泄漏為合格。

2.4.4 1#封堵點開孔

1#封堵點開孔時壓力為3.6 MPa,根據計算得出滿足開孔條件,可在管道運行狀態下進行開孔。在進行第一處封堵點開孔作業時先開DN50平衡孔,再開封堵孔,最后開下囊孔[15]。管道開孔示意圖見圖3。

圖3 管道開孔示意圖

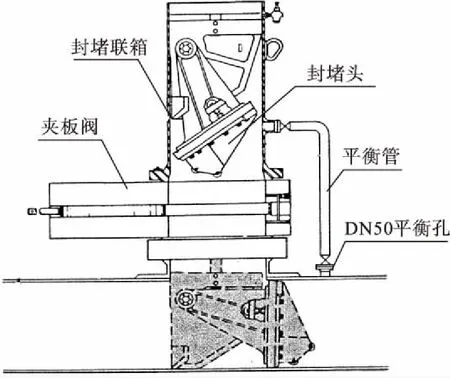

2.5 管道停輸后1#封堵點封堵

管道停輸后,通過站內觀察及控制泄壓,將第一處封堵點停輸靜壓穩定在3.6 MPa左右,將組裝好的封堵器安裝至夾板閥上,進行管道封堵作業,管道封堵示意圖見圖4。封堵完成后需驗證封堵效果[16]:對封堵點下游管段進行降壓,使封堵頭上下游形成壓力差,持續 10 min 觀察,如果下游段壓力無變化,密封部位無泄漏聲,或有微量泄漏且可控,說明封堵成功;否則說明封堵有泄漏,需要提起封堵頭檢查再重新下封堵;若再次封堵泄漏,則需更換封堵皮碗。

圖4 管道封堵示意圖

2.6 排油泄壓

由于2#封堵點位于k5+300 m處,靜壓為8.6 MPa,無法滿足封堵條件。1#封堵點成功封堵后,由首站進行工藝操作,將1#封堵點至首站之間管道油品直接卸入站內儲油罐(根據圖1計算約排150 m3油品),將2#封堵點壓力降至5 MPa。

2.7 2#封堵點開孔

2#封堵點進行開孔作業,先開DN50平衡孔,再開封堵孔,最后開下囊孔,同1#封堵點開孔操作步驟一致。

2.8 2#封堵點封堵

2#封堵點封堵操作步驟同1#封堵點操作步驟。

2.9 動火點排油

確認2#封堵點封堵成功后;再次由首站進行工藝操作進行泄油,利用2#封堵點至首站高差(約50 m)進行油品自流進罐,排空50 m管道(約15 m3油),即排空動火點處油品。

2.10 動火點氮氣置換

注氮作業示意圖見圖5。利用平衡孔和PG0101壓力表短節進行注氮作業。平衡孔為注氮口,在PG0101壓力表短節處檢測氧含量,通過主閥及旁通閥的切換對主管道和旁通管道進行氮氣置換。注氮完成后,在囊孔內安裝隔離囊,隔離囊充壓介質為氮氣,囊內壓力應保持在0.02 MPa。

圖5 注氮作業示意圖

2.11 斷管焊接作業

2.11.1 冷切割斷管

檢測動火管道內可燃氣體濃度,當可燃氣體濃度小于爆炸下限10%為合格,斷管位置兩側管道要做接地,斷管位置需確保后續焊接時相鄰焊縫距離大于1.5倍管外徑。

2.11.2 動火焊接連頭

在焊接工作開始前,消除作業坑內的易燃物品,用銅帶固定在焊接管道上,另一端連接至作業坑外接地網。用接地電阻測試儀測試接地電阻,接地電阻不大于4 Ω;用可燃氣體檢測儀監測作業坑可燃氣體濃度,在安全范圍內時方可焊接;用管道消磁機對焊接處進行消磁,徹底消磁后方可焊接[17];嚴格按照管道焊接工藝規程要求進行焊接。

2.11.3 焊縫無損檢測

焊縫外觀檢查合格后應對其進行無損探傷[18]。無損探測應按SY/T 4109—2013《石油天然氣鋼質管道無損檢測》的規定執行[12],在焊接完成24 h后,對焊縫進行延遲裂紋檢測。焊縫檢測宜采用超聲波檢測和射線檢測的方式共同確認檢測結果[19]。檢測結果合格后對焊縫進行防腐作業。

2.12 地貌恢復

作業坑回填時,生熟土要分開回填,管道懸空部位要采用細土回填并夯實管道基礎軟土層部位,每回填200~300 mm厚時夯實一次,回填時用編織袋裝土保護好光纜,回填至地面300 mm時用熟土回填,回填土要高出地面100 mm[20]。

3 結論

1)采用管道停輸疊加封堵施工方法可顯著降低封堵壓力,保證封堵作業過程安全可靠。

2)管道停輸疊加封堵施工方法施工周期短,一方面可有助于降低施工成本,另一方面,對于原油管道而言,可避免由于長時間停輸而造成的凝管事故,保障管道安全正常運行。

3)管道停輸疊加封堵施工方法的成功應用將促進高落差超高壓管道維修技術的提升,具有顯著的社會和經濟效益。