防錯技術在柔性總裝生產線的應用

高豐 梁伶伶 滿勝 袁玉柱

【關鍵詞】總裝生產線;防錯技術;電子檢測;視覺識別

【中圖分類號】U466 【文獻標識碼】A 【文章編號】1674-0688(2021)05-0090-03

隨著生產線多種車型柔性需要,生產制造過程中的錯裝、漏裝風險相應增長,導致返修、零件損耗等問題,影響制造周期,增加制造過程的運行成本[1]。防錯成為汽車制造企業管理者和生產工藝技術人員重點關注的問題,防錯技術研究及應用將成為制造行業工藝與質量管理水平提升的重要方向。

1 設計防錯

從新產品項目設計開始,工程人員只有在設計上采取措施使新產品具有主動性防錯能力,才能從根本上減少出錯的機會,這種錯誤預防方式是不會失效的。例如:在汽車的零部件設計過程中,針對左右前后對稱件、配置差異件、線束插頭件、裝配方向及標準件力矩差異等易出現錯裝、漏裝等質量問題,應采取有效的設計防錯方式進行防錯。

2 過程防錯

工藝技術的防錯一般在前期設計遺漏或者工裝設備投入成本較大的情況下使用,可以通過改變操作步驟、工藝順序等方式防止出錯。對于使用不同裝配方法會造成不同結果的裝配過程,通過限制唯一裝配方向或裝配角度等手段,可防止錯誤的產生。例如,在同一工位安裝不同車型的相似零件,外觀相似,不易區分,為了進行區分,可以將不同車型的安裝零件排布到不同的安裝工位下進行安裝。

2.2 設備防錯

2.2.1 設備加注防錯

流水線設備加注工位操作過程中,通過設備檢測操作是否完成,標準是否符合要求,如果不符合工藝要求,設備將會自動報警提醒,加注車輛到達FPS終點生產線停線,防止質量缺陷逃逸。例如,總裝生產線的加注設備通過PLC關聯到車間Andon系統,當車輛到達相應加注工位時,操作工按照掃描操作對每臺車進行相應VIN或者加注代碼掃描,掃描后,加注設備自動選擇相應車型的加注程序并進入自動模式進行加注,如果車輛加注量等監控信息不能滿足產品設定要求,設備將會自動報警,流水線加注車輛到工位FPS終點停線,等待管理人員響應處理。

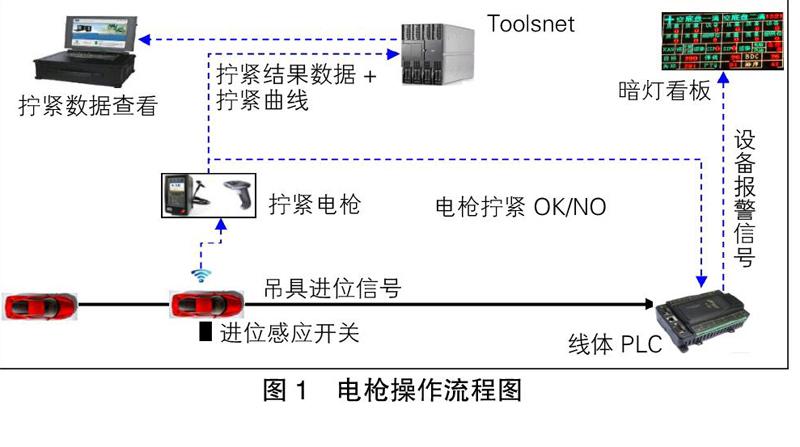

2.2.2 電槍防錯

總裝生產線的電槍防錯,車輛進入工位觸發進位感應開關后,感應開關發信號給電槍控制器,電槍控制器進站車輛數量計數加1,根據電槍車型設置,擰緊完預定顆數的螺栓且合格后,電槍控制器進站車輛數量計數進行減1,進站車輛數量在0與1時,線體正常運行,當進站車輛數量達到2時,電槍持續發停線請求給PLC,PCL發停線指令,暗燈看板上的 “設備”顯示對應工位(如圖1所示)。

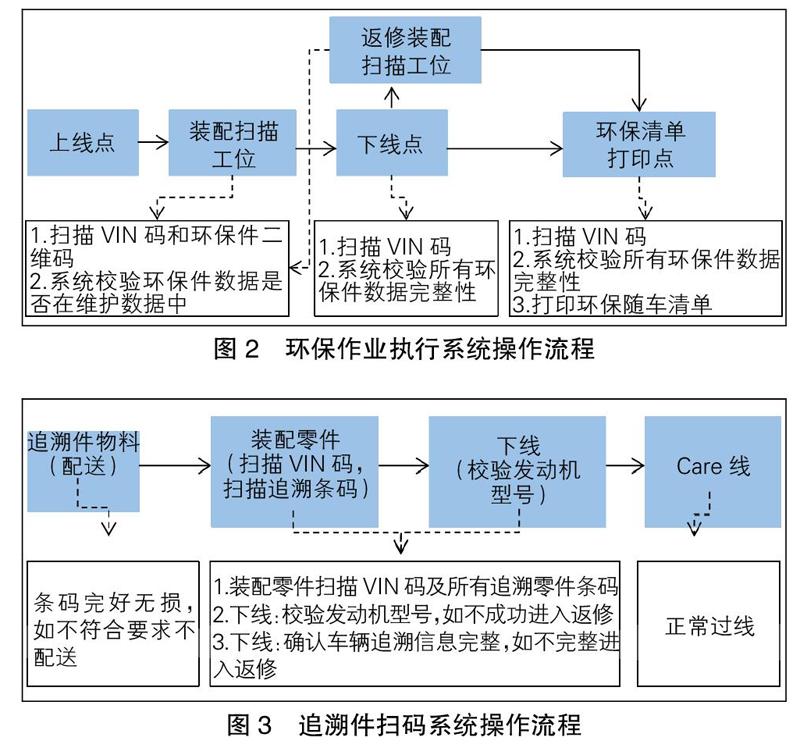

2.2.3 環保/追溯件防錯

環保/追溯零件在安裝前進行掃描操作,通過掃描VIN碼和環保件二維碼信息、追溯條碼系統設定的零件信息進行對比,如果發現不匹配的情況,系統將會自動報警,顯示屏會彈出對應提示,防止物料選用錯誤情況發生。環保作業執行系統操作流程如圖2所示。追溯件掃碼系統操作流程如圖3所示。

2.2.4 電子檢測防錯

通過研究電子檢測方式實現防錯功能,應用漫反射開關、指示燈、計數器等電子元件,檢測物體有無,檢測操作動作和操作方式。例如,工具拿取檢測、內視鏡選取檢測、管夾拉環計數、點漆動作檢測等電子檢測類型。

電子檢測防錯原理(零件選取檢測案例):光電開關是由發射器、接收器和檢測電路3個部分組成,利用被檢測物體,通過感應開關對光束的遮擋或反射進行檢測,由同步回路接通電路,從而檢測物體形狀及結構的有無作為判斷被檢測物識別。光電開關將輸入的電流通過發射器轉換為光信號射出,接收器再根據接收到的光信號強弱或有無對被檢測物體進行檢測(如圖4所示)。

2.2.5 視覺識別檢測防錯

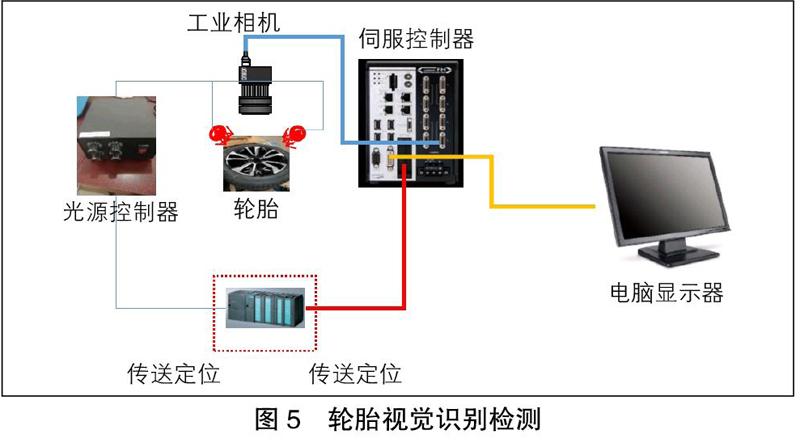

視覺識別檢測是智能制造領域中一個重要的研究課題,與傳統的人工檢測方法相比,使用機器視覺技術進行裝配過程中的質量檢測具有智能化、柔性化、高度自動化的特點,可滿足生產線多車型柔性大批量生產時對于穩定性與可靠性的要求,具有極大的發展和應用價值。例如,終線入口升降機車身識別視覺系統、終線滑板線承載輪視覺識別檢測、尾門字牌視覺識別檢測、輪胎安裝視覺識別檢測等。

視覺識別原理(輪胎視覺識別檢測案例):通過使用工業數字相機、鏡頭、光源、控制器和圖像處理工具等,對輪胎進行視覺識別檢測,主要檢測4個輪胎規格、型號、品牌等信息是否一致,否則發出報警提示管理人員快速響應處理,有效解決了裝配過程中合格種類與缺陷種類的快速判別檢測問題,實現制造質量過程防錯(如圖5所示)。

3 防錯流程體系

防錯體系的建設要從生產工藝技術人員職責、防錯內容制定和防錯驗證方案、驗證記錄、變壞點管理等方面進行,同時通過防錯與FMEA的結合,將防錯工作貫徹于每個產品項目啟動和量產階段,從前期FMEA高風險等級的控制方案制訂開始,加強防錯改進,降低風險的級別。

4 總裝生產線防錯技術的發展趨勢

通過調查各汽車制造主機廠總裝生產線的防錯技術[2]應用發現,隨著國家科技的發展、環保要求的提高及客戶多元化的需求增長,汽車行業單線多品種的柔性生產工藝系統要求將會提升到一個新的高水準平臺,其中總裝生產線防錯技術的要求越來越高,零部件設計、工裝設備裝置及工藝防錯技術的重心在發生變化,而防錯技術正是為了預防并盡量減少和控制制造過程中出現的錯誤或缺陷而采用的工藝防錯方法,杜絕人為因素(記憶、行為習慣等)造成重復操作,防止出現批量錯裝、漏裝及混裝等質量問題。

5 結語

在疫情及中美貿易戰的雙重沖擊下,汽車制造業面臨著巨大的轉型壓力。隨著生產線柔性制造模式的發展,汽車制造企業在產品品質、交期、成本等方面面臨較大的挑戰,柔性總裝生產線的質量控制策略成為工程團隊的重要課題。對于汽車制造企業柔性總裝生產線來說,加強防錯技術的設計應用及低成本防錯方式研究,具有十分重要的意義和作用。

參 考 文 獻

[1]蔣斌,胡世東,馬春武,等.防錯技術在總裝工藝中的運用及提升[J].時代汽車,2019(5):125-126,132.

[2]傅文,汪飛,杭優.淺談防錯技術在總裝工藝中的應用[J].汽車制造業,2019(10):40-42.