基于Red X理論的N車型格柵上端風噪大問題解決

馮海萍

【關鍵詞】風噪;策略圖;Red X;原件查找;配對對比

【中圖分類號】U467.493 【文獻標識碼】A 【文章編號】1674-0688(2021)05-0037-03

0 前言

汽車在高速行駛時,由高速不定性氣流激勵產生的無動力學規律的風噪聲會令乘客極為不適,因此如何降低風噪成為NVH的重要研究課題。當車速達到80 km/h時,風噪聲逐漸掩蓋其他噪聲成為主要噪聲源,隨著車速的提高,更是以車速6次方的關系增加[1],因此高速行駛的汽車噪聲控制的有效途徑是控制風噪。現在,人們在高速公路上開車的時間越來越多,對風噪的要求也越來越高。駕駛員不僅要求風噪小,而且不希望聽到某些雖然聲音小但讓人煩惱的高頻聲和漏氣聲[2]。

本文針對N車型格柵上端風噪大問題,運用Red X策略進行分析,運用原件查找和配對對比工具,快速找到問題的根本原因,并制訂有效的問題解決方案,減少駕駛員和乘員疲勞,從而避免客戶抱怨。

Red X不同于我們之前經常接觸的魚骨圖、頭腦風暴等一些策略工具,它并不是簡單地尋找解決問題的方法,而是要了解問題究竟是如何產生的[3]。

1 N車型格柵上端風噪大問題統計分析

2020年2月期間,N車型格柵上端風噪大問題PPH=8(PPH=參與評價的車輛發生的問題數÷參與評價的車輛數×100),主要表現為車輛行駛速度大于75 km/h時進氣格柵上端發出口哨聲。該風噪引起駕駛員及乘員的極度不舒服,容易引起駕駛疲勞。

2 設計策略圖,尋找差異

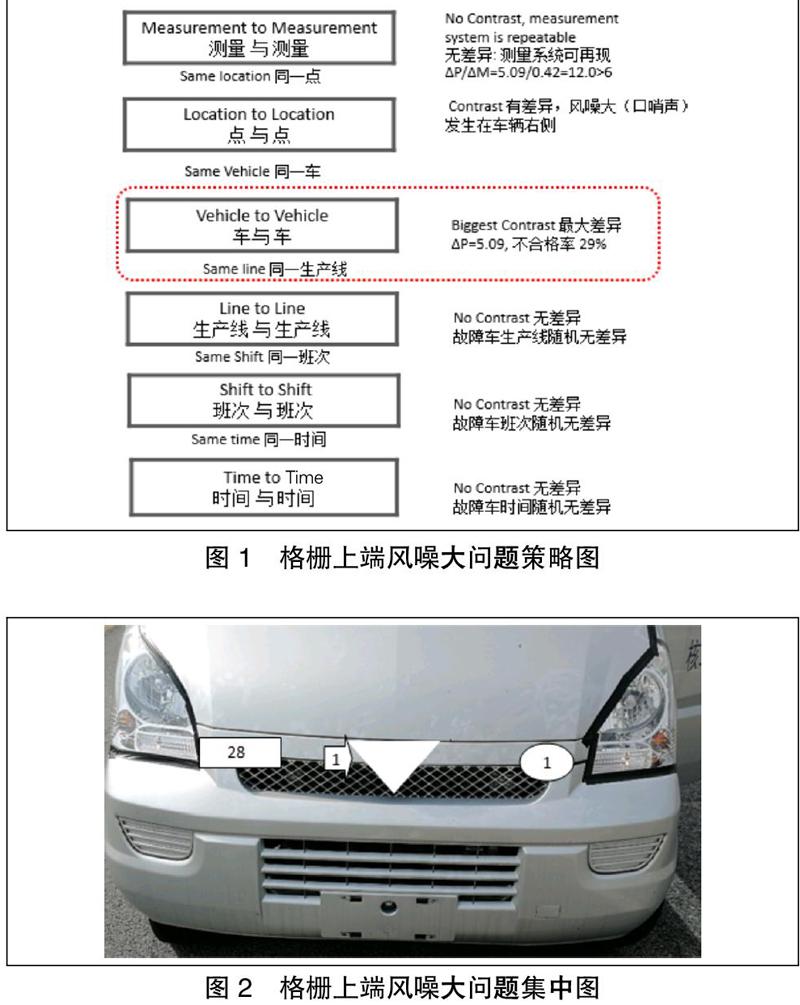

風噪問題有能量輸入,是一個定性問題,因此要設計策略圖(如圖1所示),尋找差異,有效排除不會導致風噪大的原因。策略圖中差異分析和數據是在觀察失效時進一步完善的。從圖1中可以看出,格柵上端風噪大問題的最大差異是車與車的差異。

3 利用集中圖尋找風噪產生位置,并更新策略圖

30臺故障車中,28臺車風噪大問題發生在車輛右側(方框區域),1臺車問題發生在箭頭區域,1臺車問題發生在圓圈區域。將信息更新到策略圖中點與點策略(如圖2所示)。

4 驗證測量系統的穩定性

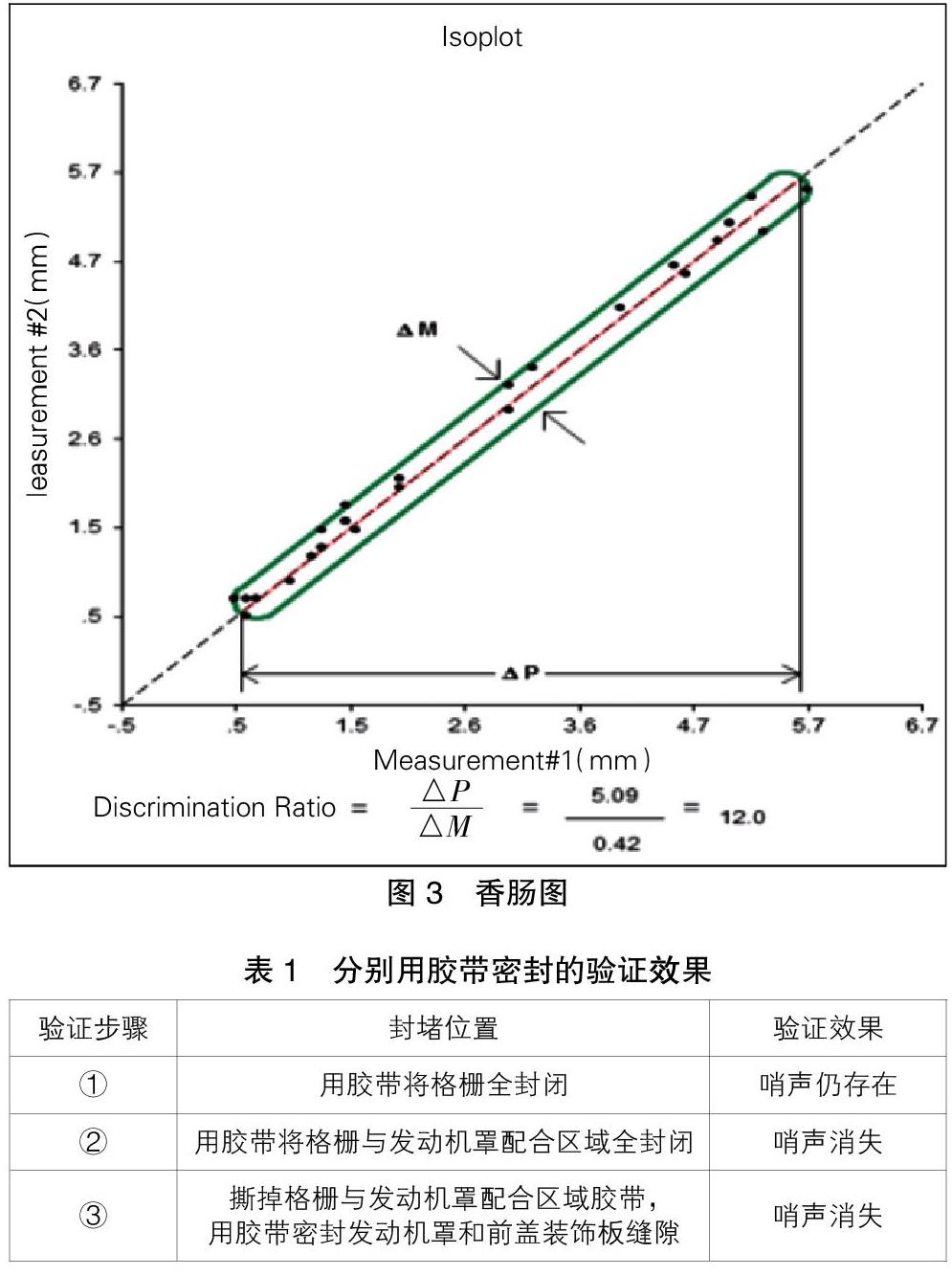

運用香腸圖(如圖3所示)驗證測量系統的穩定性,流程變差△P=5.09,測量變差△M=0.42,分辨率DR=△P/△M>6,測量系統是穩定的。將信息更新到策略圖車與車策略。

5 分析導致格柵上部風噪產生的零件

用局部排除法分別將產生風噪的幾個主要位置逐步分解,(見表1),可以得出風噪產生的位置是發動機罩和前蓋裝飾板縫隙。風噪是N車型格柵上端風噪大問題的定性Green Y,發動機罩和前蓋裝飾板縫隙是格柵上端風噪大問題的定量Green Y。

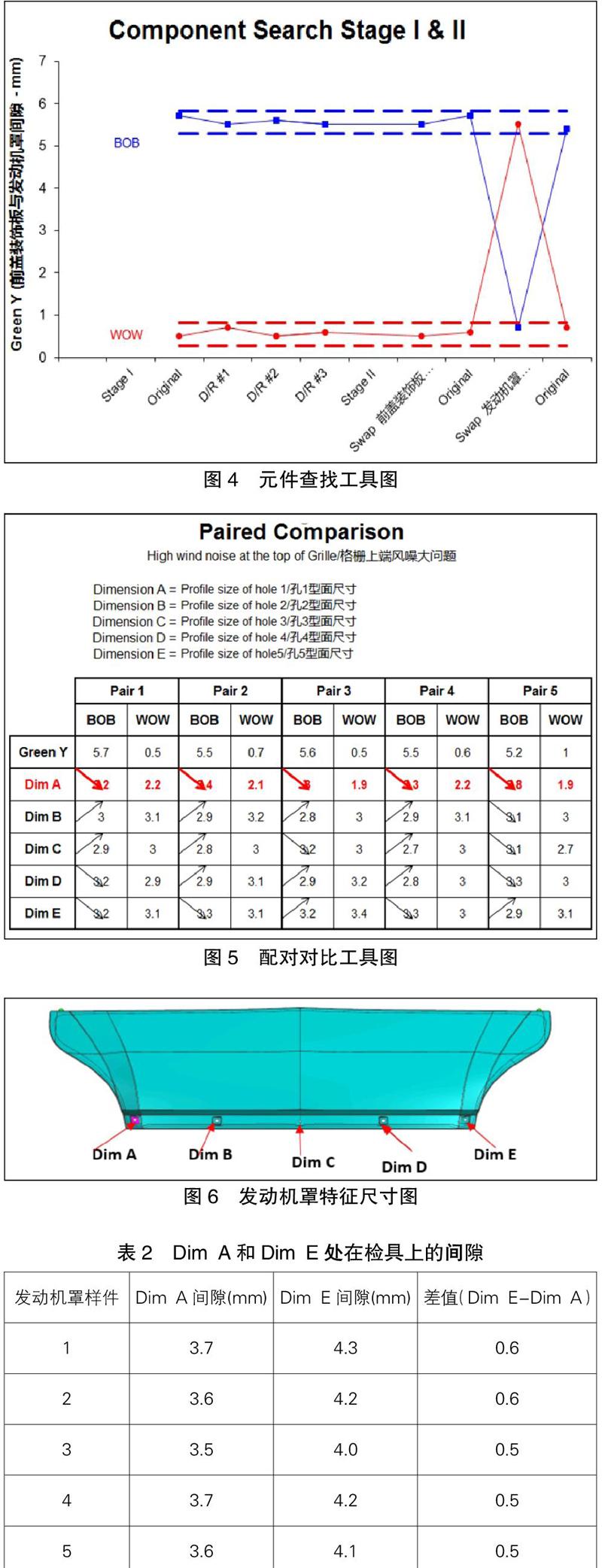

運用元件查找工具查找導致格柵上部風噪產生的零件,首先將故障車前蓋裝飾板與發動機罩拆裝3次,發現故障車風噪仍然存在,說明風噪不是裝配產生;然后將故障車和正常車的前蓋裝飾板和發動機罩分別互換,互換發動機罩時結果發生反轉,說明發動機罩是導致格柵上部風噪產生的零件(如圖4所示)。

6 分析發動機罩導致格柵上部風噪產生的特征

運用配對對比(如圖5所示)工具查找導致格柵上部風噪產生的發動機罩特征尺寸(如圖6所示),發現Dim A的變化趨勢和定量Green Y的變化趨勢保持一致,Dim A為導致格柵上部風噪產生的特征尺寸,也就是格柵上端風噪大問題的Red X。

7 分析Dim A不合格的原因并制定措施

將發動機罩上檢具,Dim A和Dim E設計上是同一型面,在檢具上的間隙見表2,間隙名義值為4.0。從表2可知:Dim A型面偏低0.5~0.6 mm。根據原因分析,制定措施:通過修模,將模具上Dim A型面抬高0.5 mm。

8 格柵上端風噪大問題失效原理總結

發動機罩安裝孔型面低(Red X)導致裝配后前蓋裝飾板與發動機罩右側間隙小,且形成“V”形間隙,哨嘴定向流速的氣流離開哨口后形成紊亂的氣流,沖擊哨舌,在哨舌的擾動下,擴大湍流范圍并提高了渦流的頻率,渦流的形成與哨體的振動發出口哨聲(Green Y),如圖7所示。

9 措施實施后效果驗證和節約效益計算

本課題已于2020年3月全部實施結束,2020年4月驗證至今,售后市場及制造系統未出現N車型格柵上端風噪大問題。避免返修成本(8%×50 000)×(45÷60×1×50)=

150 000元;質量管理改進成本2 000元。綜合評價,此次問題改善活動共為公司節約成本152 000元。

10 結語

本文以實際工作中解決N車型格柵上端風噪大問題為典型案例,運用Red X工具策略,快速找到了N車型格柵上端風噪大問題的根本原因,總結了格柵處風噪問題的調查經驗,歸納了問題分析的方向和方法,為后續車型解決風噪質量問題提供了思路和參考。

參 考 文 獻

[1]余雄鷹,閔福江,文偉,等.輪胎/路面噪聲的結構傳遞路徑分析[J].汽車工程,2013,35(11):1030-1034.

[2]龐劍.汽車車身噪聲與振動控制[M].北京:機械工業出版社,2015.

[3]蔡震宇,余海燕,伍興俊,等.淺談Red X工具在分析車輛配合問題中的運用[J].大眾汽車,2013(8):4-9.