秸稈堿活化預處理對秸稈板性能影響的研究

肖力光,丁艷波

(吉林建筑大學 材料科學與工程學院,吉林 長春 130118)

0 引 言

我國作為世界上的農業大國之一,每年的秸稈產生量可達10.4 億t,其中玉米秸稈可占秸稈總量的1/3[1]。秸稈綜合利用意義重大,利用玉米秸稈制成板材具有良好的發展前景。玉米秸稈中含有大量的纖維素、半纖維素、木質素等,經過堿溶液預處理后,可改善秸稈的界面性能[2]。為了制備性能良好的玉米秸稈人造板材,減少能源浪費,本實驗利用堿活化法對秸稈進行預處理,通過延長堿溶液浸泡時間,縮短熱壓的時間,進行了微觀形貌、熱穩定性、物理性能等方面的分析,探究堿活化法預處理對玉米秸稈人造板材性能的影響。

1 玉米秸稈板的制備

1.1 原材料

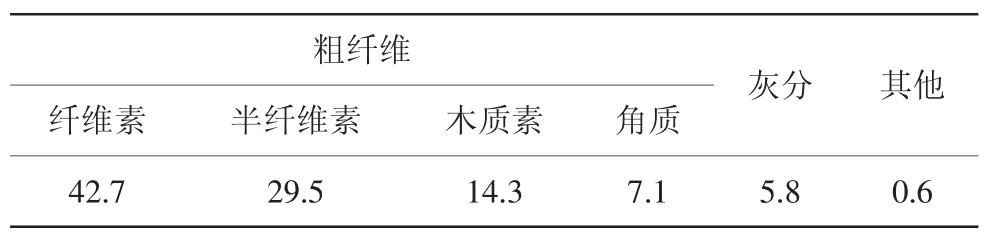

玉米秸稈纖維:吉林省普通的一年生玉米秸稈,干燥除塵、破碎后經過孔徑為1.18 mm 的篩子篩分后備用,其化學成分見表1;氫氧化鈉:固體顆粒,分析純,天津市津東天正精細化學試劑廠;實驗用水:配制氫氧化鈉溶液的水為去離子水,其它用水均采用自來水。

表1 玉米秸稈的化學成分 %

1.2 主要儀器設備

ML-203 電子分析天平:梅特勒托利多儀器有限公司;WGL-65 電熱鼓風干燥箱:天津市泰斯特儀器有限公司;DM-4L 顎式破碎機:DM-4L,南京大冉科技有限公司;TM3030 掃描電鏡:MIRA 3 LMH,TESCAN;IRAffinity-1 IR 紅外光譜儀:IRAffinity-1,日本島津制作所;TGA-50 熱重分析儀:TGA-50,TA 儀器公司;YAD-2000 控溫型壓力成型系統:長春科新設備公司。

1.3 玉米秸稈板試件制備

配制質量濃度為2%的氫氧化鈉溶液備用;根據GB/T 27796—2011《建筑用秸稈植物板材》規定,本文秸稈板的設計密度為 0.8 g/cm3;試件尺寸為 100 mm×100 mm×20 mm,成型模具的尺寸為100 mm×100 mm×50 mm。將篩分好的秸稈均勻地分成兩部分:一部分浸泡在質量濃度為2%的NaOH 溶液中,另一部分浸泡在去離子水中,浸泡時間均為40 min。浸泡結束后,將用去離子水浸泡的秸稈置于80 ℃的烘箱中,烘干至質量不變;用堿溶液浸泡處理的秸稈在清水中洗凈,直至溶液的pH 值為7,再把這部分秸稈放在80 ℃的烘箱中烘干至質量不變。為了控制含水率,將烘干后的秸稈噴水處理,使其含水率保持在25%。經過去離子水浸泡的秸稈為空白對照組。將處理后的秸稈稱量后鋪裝在模具中,經過人工預壓后放入熱壓機中,熱壓機設定的壓力為4 MPa,溫度為180 ℃,時間為4 min。試驗結束后將堿溶液預處理后的板材和空白對照組置于24 ℃左右、相對濕度60%左右的環境下,穩定24 h 后進行測試分析。

1.4 測試方法

(1)靜曲強度(MOR)是試件在最大載荷時的彎矩和抗彎矩橫截面模量之比;(2)彈性模量(MOE)是試件在材料的彈性極限范圍內,載荷產生的應力與應變之比;(3)內結合強度(IB)是試件表面承受均勻分布的拉力,直至破壞時的抗拉能力。內結合強度等于垂直于試件表面的最大破壞力和試件面積之比;(4)吸水厚度膨脹率(TS)是試件吸水后厚度的增加量與吸水前厚度之比。根據GB/T 17657—2013《人造板及飾面人造板理化性能試驗方法》進行測試。

使用SEM 觀察堿溶液處理前后秸稈表面的微觀形貌變化。利用熱重分析儀將溫度從環境溫度升至600 ℃,升溫速率為15 ℃/min,測試秸稈板材的熱穩定性。利用FT-IR 分析官能團的變化。

2 試驗結果及分析

2.1 秸稈板物理性能分析

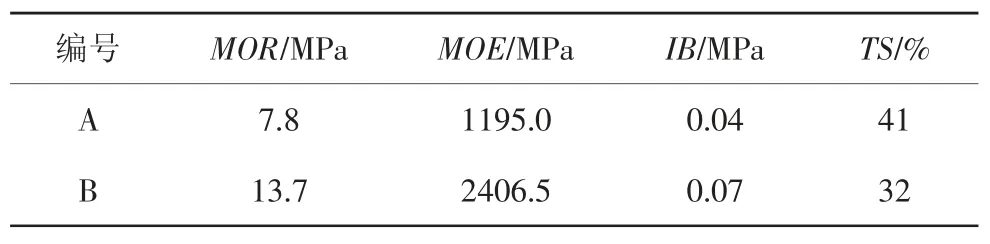

表2 為堿溶液預處理前后秸稈板的物理性能對比。A 組為空白對照組,B 組為使用堿溶液預處理的秸稈板。

表2 堿溶液預處理前后秸稈板的物理性能

由表2 可見,使用堿預處理的秸稈板各項物理性能均較空白對照組有所提升。靜曲強度(MOR)提高了75.6%,彈性模量(MOE)提高了101.4%,內結合強度(IB)提高了75.0%,吸水膨脹率(TS)下降了22.0%。這是由于經過堿溶液處理后,秸稈表面的硅元素含量減少,表面的潤濕性越來越好,并且堿處理對細胞壁的結構強度影響較大。潤濕性的提高[3],秸稈之間的結合力增強,所以會產生MOR、MOE、IB 提高、TS 下降的現象。

2.2 SEM 分析

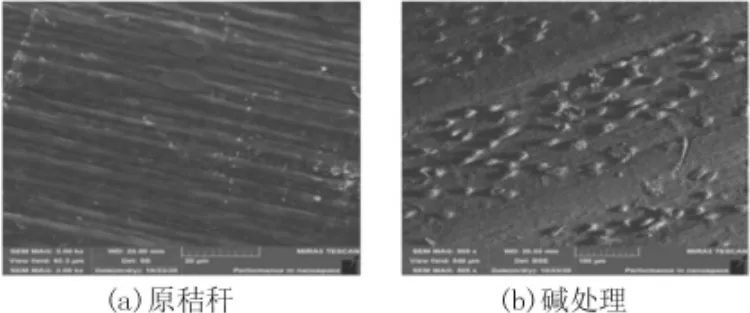

堿處理前后玉米秸稈的表面微觀形貌如圖1 所示。

圖1 堿處理前后玉米秸稈的表面微觀形貌

由圖1 可以看出,未經處理的玉米秸稈表面光滑,呈溝壑狀,表面含有少許的雜質和灰塵;經過堿溶液處理后的秸稈表面變得粗糙,形成了密集的凸起。由此可以得出:堿溶液預處理可以改善秸稈表面的粗糙程度,同時降解了秸稈表面的物質,增大了秸稈的比表面積。降解的大部分物質為秸稈表面的蠟質、硅質物質,但伴隨著半纖維素和木質素的降解,會使玉米秸稈纖維的排列變得稀疏,結果導致纖維的脆性增大[4],經過堿溶液預處理的秸稈表面增大了摩擦力,使其更容易相互粘結,并且不容易分散。

2.3 熱穩定性分析

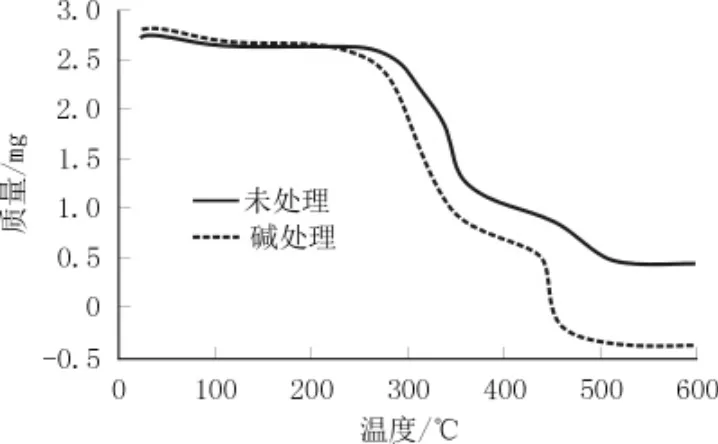

堿溶液處理前后玉米秸稈纖維的TG 曲線如圖2 所示。

圖2 堿處理前后玉米秸稈的TG 曲線

由圖2 分析可知:在試驗中熱壓溫度選擇180 ℃的條件下,經過NaOH 溶液處理的和未處理的秸稈纖維質量損失情況大致相同,并且質量穩定,并沒有出現明顯的失重趨勢。這體現了在該熱壓溫度下,秸稈纖維在熱壓的過程中穩定性良好,無明顯的熱分解趨勢。

在TG 曲線中,經過NaOH 溶液處理過的秸稈纖維與未處理過的秸稈相比,明顯的質量損失出現更早,最大的失重峰向低溫方向移動并且質量損失率增大。主要原因是在低溫階段主要是秸稈中纖維素、半纖維素及部分木質素熱裂解,在高溫段主要是木質素熱裂解[5],推測原因可能是NaOH 處理秸稈纖維,木質素降解量較大,木質素含量小于酸處理和水熱處理,纖維素相對含量的增加也提高了高溫段的碳化率。

2.4 FT-IR 分析

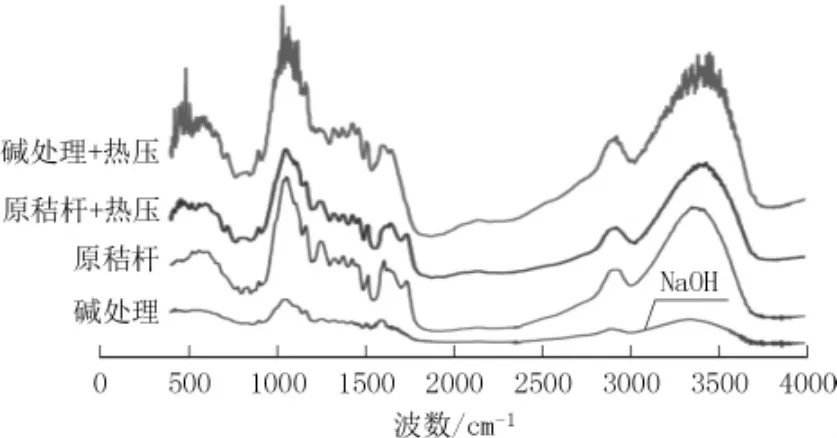

堿處理前后及熱壓后玉米秸稈纖維的紅外光譜圖如圖3所示。

圖3 堿處理前后及熱壓后玉米秸稈纖維的FT-IR 圖譜

由圖3 可見,對比堿溶液處理前后的圖譜,未處理的玉米秸稈呈現出纖維素典型的紅外特征吸收峰。纖維素中3416 cm-1處為—OH 的伸縮振動吸收峰,經過2%NaOH 溶液處理后,在此階段的吸光度下降。2900、1372 cm-1處分別是—CH的伸縮振動吸收峰和彎曲振動吸收峰;1636 cm-1處則為吸附水振動吸收峰;1130~1170 cm-1處為環狀 C—O—C 的 C—O伸縮振動吸收峰,改性后減弱[6]。在2920 cm-1處為—CH2的非對稱伸縮振動吸收峰,并且經過NaOH 溶液處理后吸收峰出現了明顯減弱的情況。堿溶液處理后的秸稈在1610~1640 cm-1出現較為明顯的—C=O 不對稱伸縮振動吸收峰,表示了玉米秸稈在經過堿處理以后,引入了羧基基團。玉米秸稈的紅外光譜圖主要為纖維素、半纖維素和木質素的吸收峰。纖維素和木聚糖的C—O 振動的特征是吸收波長為1000~1200 cm-1的吸收帶[7]。經過熱壓,C—O 吸收帶在 1000~1100 cm-1和 1739 cm-1基帶處發生位移,這一結果表示了半纖維素發生了更多的水解過程,并且生成了醛類化合物[8]。近年來,一些研究成果表明,木質素可以作為具有類似聚合物特性的物質使用,可以提高無膠膠合秸稈板的力學性能[9]。在經過180 ℃的熱壓溫度下,在1162 cm-1處產生了較為明顯的變化被認為是產生了新的醚鍵,這是半纖維素的副產物和木質素在熱壓過程的反應,即木質素-碳水化合物復合物(LCC)[8],在900 cm-1處的增強可以歸因于低分子化合物[10]中糖苷組分的聚合,這些反應都可以提高玉米秸稈板的粘結強度。

3 結 論

(1)玉米秸稈纖維經過2%NaOH 溶液預處理后,玉米秸稈人造板材的力學性能發生了顯著的改變,與未處理的空白對照組相比,靜曲強度(MOR)提高了75.6%,彈性模量(MOE)提高了101.4%,內結合強度(IB)提高了75.0%,吸水膨脹率(TS)下降了22.0%。

(2)與未經處理的玉米秸稈相比,堿溶液處理后的玉米秸稈的表面有明顯的變化,從光滑、有少許雜質的表面變得粗糙,并且表面分布均勻的凸起,玉米秸稈表面的粗糙程度增加了秸稈間的摩擦力,使膠合更加緊密。

(3)在180 ℃的溫度下將玉米秸稈進行熱壓,經過熱穩定性分析發現,在此溫度下,玉米秸稈并沒有發生明顯的熱分解趨勢,說明了選擇該溫度進行熱壓玉米秸稈的結構穩定,沒有出現熱分解的現象。

(4)玉米秸稈在經過堿處理和熱壓后產生有利于自膠結的反應和產物,即半纖維素水解生成醛類物質、半纖維素的副產物和木質素在熱壓過程反應,生成木質素-碳水化合物復合物(LCC)、低分子化合物中糖苷組分的聚合,這些反應都可以進一步提高秸稈的自膠結能力,使秸稈纖維之間結合更加緊密,提高了玉米秸稈人造板材的力學性能。