連鑄生產線智能化方向的初步探究

高 明

(山東鋼鐵股份有限公司萊蕪分公司煉鋼廠,山東 濟南 271104)

智能化連鑄生產線主要依托于數字技術、互聯網技術而建立的一種智能化生產制造系統,該系統借助于傳感器的信息采集、整理、傳導與指令發布等功能,對鑄鋼生產流程進行有效控制。這種智能化的生產工藝流程既能夠減少生產運營成本,提高生產效率,同時也能夠節省大量的資源能源,進而為鋼鐵企業經濟效益的提升打下堅實基礎。

1 數字信息采集系統

數字信息采集系統是智能化連鑄生產線的重要組成單元,主要負責收集鑄鋼生產過程中產生的各種物理量信號,這些信號通過可編程邏輯控制器的處理,將其轉化為系統可以識別的數字信號,然后傳輸至人機操作界面,并以曲線、棒圖、3D圖形等方式顯示在操作界面,操作人員可以結合這些信息,對整個生產流程發出執行口令,以確保鑄鋼生產能夠正常有序進行。另外,該系統也可以收集軋鋼設備的運行狀態信息、工藝流程信息、生產制造信息,然后借助于系統的數據存儲功能、信號處理功能、統計分析功能,而快速生成電子報表,技術人員通過參考報表內容,可以隨時發現生產過程中存在的問題,并及時采取針對性的處理措施排除設備的故障隱患,保障生產工藝流程不受任何影響。連鑄生產工藝流程圖如圖1所示。

圖1 連鑄生產工藝流程圖

2 信息化系統網絡框架模型

連鑄生產信息化系統是保障生產制造流程能夠正常進行的中樞系統,其網絡架構模型主要包括資源計劃層、生產制造執行層、過程控制層以及基礎自動化系統層。

2.1 資源計劃層

資源計劃層主要對鋼鐵企業的人力資源、財力資源、物力資源、設備資源等信息進行整合與優化,該層級的執行與操控對象是企業的決策層,決策層結合資源計劃層中的各種資源信息,對其進行優化匹配,確保各種資源的配備能夠滿足正常的生產需求。另外,資源計劃層也可以根據客戶的訂單,形成一個高效的生產計劃,執行層參照與生產計劃,可以實時觀察每一道生產工序的具體情況[1]。

2.2 生產制造執行層

生產制造執行層是智能化連鑄生產線的第二個層級,在所有層級當中,起到橋梁紐帶作用,該層級接收資源計劃層發出的執行口令,并將某一個執行口令傳輸至過程控制層,進而對整個生產流程進行智能化控制。在處理執行口令時,如果發現口令錯誤,操作人員可以隨時對口令程序進行修改和調整,以確保整個生產流程能夠順利進行。

2.3 過程控制層

該層級與生產制造執行層以及生產基礎自動化系統層相連,主要負責對機械設備的運行數據、工藝流程參數、生產物料流程數據進行跟蹤控制,同時,建立一個完備的連鑄工藝數字化模型,在這一模型的控制下,操作人員可以對生產過程進行優化。比如鋼產品質量、鋼產品精度等指標,都可以借助于該層級功能得到優化和提升。

2.4 基礎自動化系統層

該層級可以將連鑄生產現場產生的物理性數據轉化為數字信號,然后通過可編程邏輯控制器對其進行有效處理。這些經過處理后的數據信息最終被傳輸至終端操作界面,操作人員可以結合這些數據信息,精準的下達生產制造口令。通過對以上四個層級的分析可以看出,連鑄生產信息化系統主要應用了以太網技術、無線網技術、物聯網技術以及現場總線技術,鋼鐵生產企業可以結合這些智能化的信息技術,對連鑄生產工藝的每一道工序進行優化和控制,進而生產出高質量、高精度的鋼產品。

3 連鑄生產過程控制系統

3.1 物料跟蹤系統

物料跟蹤主要對物料切割以及鑄坯成型工序進行跟蹤,以及時對物料的成型流程進行優化和調整,進而為鑄件質量與生產效率的提升提供真實確鑿的數據信息。該系統主要包括爐次跟蹤、鑄流跟蹤以及板坯跟蹤三個基本單元。

爐次跟蹤系統存儲的信息主要是每一包鋼水的澆次、爐次、鋼品種與鋼水成份等信息,通過該系統,操作人員能夠及時獲取鋼包的到達、離開時間以及鋼包重量與溫度信息,這些信息通過大數據技術的分析、整理與篩選功能,最后形成具有參考價值的信息量,并生成可查詢的數據報表。鑄流跟蹤系統存儲的數據信息涉及中間罐、結晶器、鑄流支撐設備、板坯切割等生產工序產生的信息,比如鑄流的澆鑄長度、拉伸速度、中間罐溫度、結晶器振頻、振幅、需水量等。而且能夠準確識別出每一個批次的鑄坯號,并對爐次與坯序等信息進行全程跟蹤。板坯跟蹤系統牽涉的工藝流程主要是從切割機的切割作業開始到板坯下線結束,系統存儲的信息包括板坯的噴號、去毛刺數量、板坯重量等。由于物料跟蹤系統承擔的任務與物料供給質量與效率密切相關,因此,也是連鑄生產過程控制系統中的關鍵構成單元。

3.2 生產過程的智能化控制模型

顧名思義,智能化連鑄生產線兼具人的判斷推理能力、分析決策能力、邏輯辨識能力,這一系統取代了傳統的人工操作模式,使生產流程更加優化,生產管理更加精細化。以結晶漏鋼預報系統為例,在煉鋼生產過程中,這一系統可以自動檢測出鋼水以及鑄坯各部位的溫度,然后在終端操作界面顯示出不同顏色的圖像,操作人員根據每一種顏色指示,可以精準確定鋼水與鑄坯在每一個生產階段的溫度值。近年來,為了提高結晶器漏鋼預報系統的精準度,專業技術人員利用模糊控制技術,在系統當中構建一個神經元網絡,通過這一網絡的分析、統計功能,可以隨時對預報數據進行調整和修正,這就大大提升了溫度預報的準確率,進而為其它生產工序的順利進行提供了確鑿的參考依據[2]。

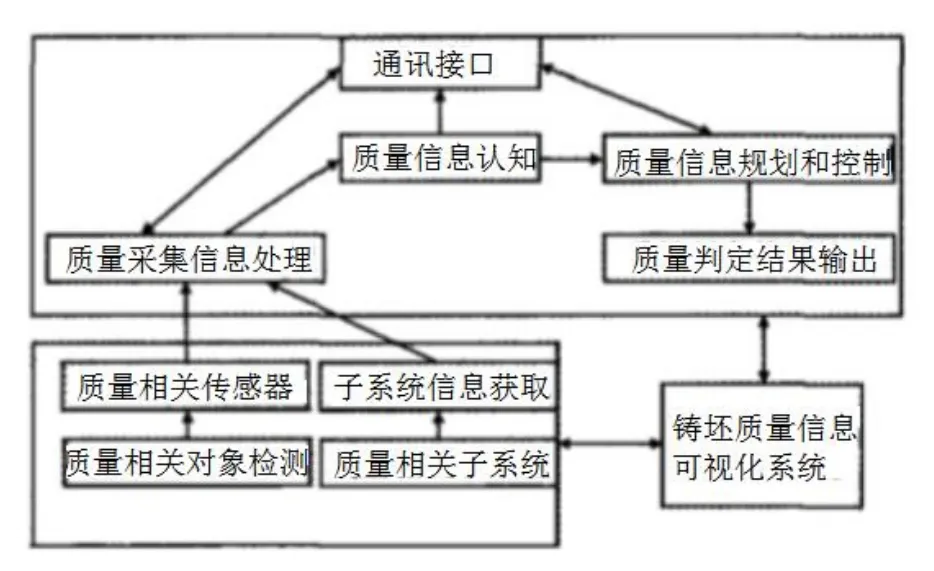

比如鑄坯切割長度優化系統,該系統可以在最大值與最小值范圍內合理改變鑄坯的切割長度。主要參量包括“鑄坯數量、過程變量、最佳坯長”等,系統操作人員可以根據這些已知參量對鑄坯的切割長度進行優化設置。比如尾坯優化、多流停澆優化、質量缺陷鑄坯切割優化、混鋼切割優化等,通過這些優化工序,最終切割出的鑄坯件尺寸能夠滿足標準要求與客戶的訂制要求。由此可以看出,該系統的建立使鑄坯生產質量與精度得到大幅提升。連鑄坯質量在線判定智能化系統如圖2所示。

圖2 連鑄坯質量在線判定智能化系統

此外,在線鑄坯質量智能評估系統集合了神經元網絡、模糊控制技術、數據專家庫等多種智能化技術,這些技術可以隨時甄別出鑄坯質量的好壞,如果發生異常事件,該系統會及時做出預警提示,進而為終端操作人員爭取了大量時間。比如鑄坯的外形結構發生變化或者內部的微觀組織發生改變,技術人員可以根據專家數據庫中存儲的鑄坯受力力學性能理論以及鑄坯動態凝固傳熱理論對這些異常事件進行分析,然后將鑄坯的質量缺陷以非線性的圖像形式輸出,這時,技術人員可以快速做出準確判斷,以確定鑄坯的質量缺陷。目前,國內的神經元網絡與模糊控制技術已經日漸純熟,因此,應用這些智能化技術可以有效解決連鑄過程中存在的弊病與問題,這不僅促進了連鑄生產效率的提升,同時,也推進了連鑄生產線智能化發展進程。質量異常事件項目如表1所示。

表1 質量異常事件項目列表

4 遠程智能診斷系統

智能化連鑄生產線的智能診斷系統主要基于互聯網技術以及虛擬專用網絡建立起來的一種通道技術。該通道與連鑄生產線對接,技術人員在終端操作界面可以隨時獲取機械設備的運行狀態信息與各項生產參數。如果連鑄設備出現運轉故障,而影響整個生產流程時,該系統可以及時將故障信息反饋給終端操作平臺,操作人員根據故障信息,可以自動診斷出故障類型,確定具體的故障部位,然后第一時間向現場人員發出檢修指令,這樣,就減少了檢修人員的工作量,并且提高了檢修效率。鋼鐵企業借助于遠程智能診斷系統,能夠隨時監測設備的運行狀態,一旦出現運轉故障,技術指導人員無需到達生產現場,便可以制訂出設備檢修方案,因此,這一系統的建立為企業節省了大量的人工成本與生產成本。此外,連鑄生產專家診斷知識庫為遠程智能診斷提供了重要的參考依據,該知識庫當中存儲了大量的業內專家的獨到見解與觀點,一旦連鑄生產過程中出現質量缺陷,或者設備出現異常運轉狀況,便可以直接從專家診斷數據庫中調取相關的故障診斷信息,技術人員可以根據數據庫提供的詳細信息制訂有效的解決實際問題的方案,由此可以看出,遠程智能診斷技術已經成為連鑄生產線高效生產與運營的堅實保障。

5 結束語

隨著鋼材需求量的不斷增長,鋼鐵企業的市場競爭趨勢越加嚴峻,在這種形勢之下,建立智能化連鑄生產線已經成為鋼鐵企業各項工作的重中之重。基于這一思路,鋼鐵企業應當始終秉承與時俱進的思想觀念,將智能化、自動化元素滲透到連鑄生產制造全過程,在推動工業自動化、智能化發展進程的同時,進一步增強企業的市場競爭力,為社會生產出更多的優質鋼材。