low-k介質的機械可靠性的研究進展

北方工業(yè)大學 王雪松 閆 江 王艷蓉 張 靜 魏淑華

隨著集成電路尺寸的不斷微縮,后段制程(back-end-ofline,BEOL)中低介電常數(low-k)材料的選擇制備與集成逐漸成為制約超大規(guī)模集成電路發(fā)展的重要因素之一。將具有低介電常數的多孔材料集成到微電子器件中對圖形化和沉積技術提出了許多挑戰(zhàn),對材料在性能和可靠性方面提出嚴格的要求。在集成過程中,多層結構中應力驅動的機械失效影響了微電子器件的可靠性。本文通過概述孔隙率、有機橋聯末端基團(-CH3、-OH等)、超鏈接網絡和沉積技術對low-k薄膜的不同影響,從力學性能(楊氏模量、硬度)方面討論了low-k材料的機械可靠性,證明了多孔超低介電常數材料的力學性能與孔隙率、網絡結構和沉積技術密切相關,為研究多孔超低介電常數材料提供一定的支撐。

隨著微電子器件特征尺寸的不斷微縮,晶體管密度不斷增加,功耗問題逐漸成為制約集成電路發(fā)展的瓶頸之一,互連層電阻和電容所產生的延遲效應越來越明顯,而減少RC延遲的途徑之一是用低介質常數材料代替?zhèn)鹘y(tǒng)材料。深亞微米范圍內尺寸的縮小意味著圖形化和沉積技術面臨著巨大的挑戰(zhàn),從而對薄膜可靠性造成了一定影響。

在半導體行業(yè)中,楊氏模量經常被用來評估層間介質材料的力學性能和工藝相容性。當楊氏模量不能滿足最低標準時,則該材料不能用于雙鑲嵌集成。本文對low-k材料的機械可靠性進行了調研,研究表明多孔超低介電常數材料的力學性能與孔隙率、網絡結構和沉積技術密切相關。

1 孔隙率

多孔材料的整體力學性能,取決于基體的性能和孔結構。由于難以單獨控制孔隙率和基體性能,使納米多孔low-k介質中對孔隙率的研究變得復雜。

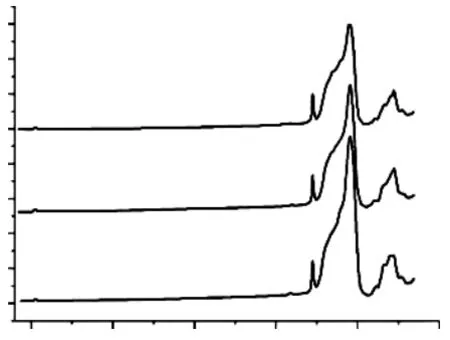

為了調節(jié)有機硅玻璃(OSG)薄膜的孔隙率,需要改變薄膜沉積過程中的孔原負載量。利用二乙氧甲基硅烷(DEMS)作為前驅體,采用PECVD技術在不同的孔源負載下沉積了OSG薄膜(圖1)。Si-O-Si峰相對于SiC-H3峰的相對強度隨膜孔隙率的增加而減小,表明與基體中的網絡鍵相比,端基的相對量發(fā)生了變化。

圖1 不同孔隙率(P)的OSG薄膜的FTIR吸收光譜

2 混合介質

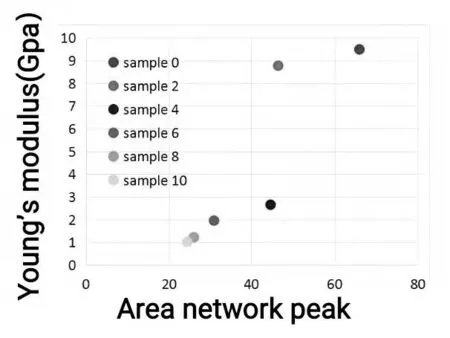

通過在二氧化硅網絡中引入有機端基來實現低介電常數是大多數傳統(tǒng)的有機硅電介質的共同之處。Seregin等人發(fā)現,過高的甲基濃度會降低OSG薄膜的機械性能,楊氏模量隨SiO2網絡物的濃度而增加(圖2)。當采用CH3=Si比大于0.2的溶膠進行沉積時,薄膜變得疏水。孔徑隨甲基濃度的增加而增大,分子力學模擬表明Si-O-Si鍵中dπ-pπ雜化的改變,而這種雜化受CH3基團的影響,甲基基團降低了基質中Si原子的交聯度,進一步表明其力學性能較低。

圖2 楊氏模量與網絡峰的峰面積的關系

末端基團(如末端甲基基團)破壞了共價分子網絡,降低了材料的機械完整性。Dubois等人提出在薄膜沉積過程中強化薄膜的新策略。通過加強前驅體單體結構,烴類分子可以作為網絡形成單元而不是作為終端基團結合到材料基體中,從而形成一個破壞較少并且強度較高的網絡。在PMO材料中,與由末端甲基基團組成的結構相比,橋連的聚倍半硅氧烷(≡Si-O-Si≡)中的橋連有機基團交聯(-CH2--CH2-CH2-,芳族基團等)增加了整體連接性,使機械強度提高。

橋連碳基取代末端甲基的組合物的優(yōu)點是可以保持提高材料可靠性。烷基橋聯的low-k薄膜比帶有甲基端基的薄膜具有更好的力學性能(圖3)。隨著橋連烷基基團的濃度升高和末端甲基濃度的降低,膜中具有橋連烷基的OSG膜具有更高的楊氏模量。這一事實與利用力場勢和基于密度泛函理論的理論分析結果相一致。證明純二氧化硅的體積模量從(約39.5GPa)逐漸增加到59.3GPa,是由于一半的氧原子被亞甲基(-CH2-)橋連基團取代。所以基于碳的橋接基團比氧橋更有利于于楊氏模量的提升。

圖3 (a)楊氏模量對橋連和終止烷基基團濃度的依賴性

當兩個以上的硅原子通過芳環(huán)連接而而轉變?yōu)槌B接結構時,對分子網絡力學性能的影響是驚人的。如圖4所示,即使在低得多的密度下超連接柔性硅烷的性能優(yōu)于乙烯橋接模型。

圖4 1,3,5-苯橋連的材料的體模量與其他有機體橋連材料的關系

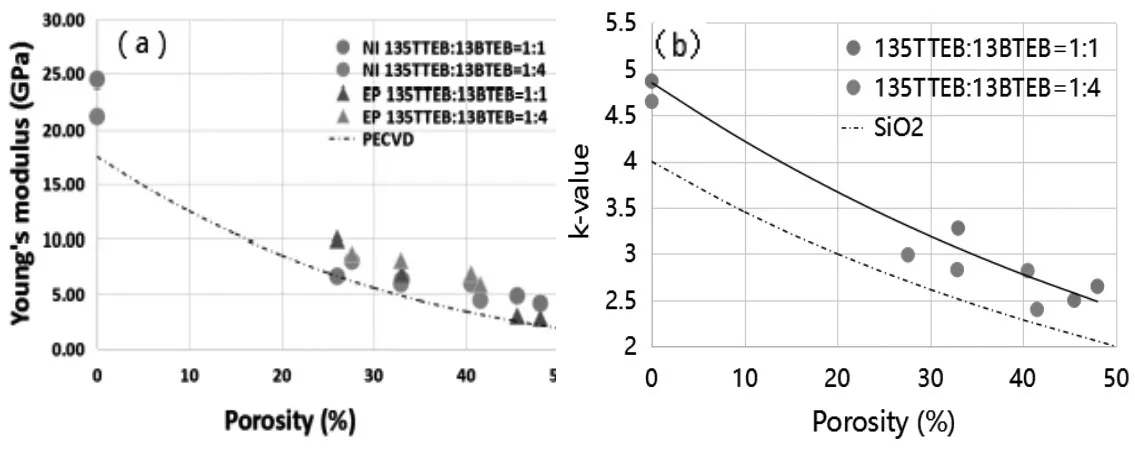

Chunhui等人研究證明了其機械強度高于完全致密的二氧化硅。圖5(a)是由EP和NI測得的不同含量1,3,5苯前體薄膜的楊氏模量,楊氏模量值比實際應用的系統(tǒng)化數據要大,這種差異在無孔膜中更為明顯。較高濃度的1,3,5-苯在“無孔”薄膜中顯示出明顯的優(yōu)勢,其介電性能如圖5(b)所示。k值隨孔隙率的增加而減小,最小可以降低至2.5以下。但是對比不同1,3,5-苯占比薄膜的介電常數可以看出具有較高濃度的1,3,5-苯基的薄膜的較大k值。這意味著苯橋的存在明顯改善材料的機械性能的同時也使得介電常數在一定程度上增加。因此如何兼顧該制備沉積的low-k薄膜的力學性能和介電常數是該材料研究的重點問題。

圖5 (a) 在原始和改性實驗中沉積的所有薄膜的楊氏模量,虛線曲線對應于PECVD薄膜楊氏模量的變化 (b)不同薄膜的介電性能

力學性能上的差異也顯示了潛在分子結構的重要性:超連接柔性硅烷的彈性特性與密度呈超線性關系,而乙烯橋接模型則呈線性關系。隨著柔性硅烷側鏈長度的減小,形成網狀端部的前驅體數量減少,極大地提高了機械性能。

3 沉積和固化

3.1 沉積技術

Low-k薄膜的研究中常用的沉積工藝有等離子體增強化學氣相沉積(PECVD)和旋凃沉積(Spin-on)。同時薄膜沉積后需要使用溫度≥400°C的退火處理,以去除有機相并產生孔隙率。該工藝也會引起骨架結構的一些化學變化,并伴隨著薄膜收縮。然而,無論是純熱處理還是輔助通過紫外輻射,都不能形成較好的多孔材料。因此,通過PECVD方法將有機硅酸鹽基質前體(如烷基硅烷)與有機致孔劑(如環(huán)狀烴)共沉積較為困難。

Spin-on沉積技術可以持續(xù)提供可控厚度的高質量涂層。由于PECVD沉積技術不能均勻地“填充”金屬布線結構,當工藝需要良好的平坦化和間隙填充特性時,旋涂沉積較為合適。

通過比較PECVD沉積和Spin-on沉積后的有機硅玻璃(OSG)薄膜的消光系數(圖6),無致孔劑旋凃沉積的OSG薄膜和PECVD OSG薄膜的消光系數更接近SiO2。采用PECVD技術,用有機二氧化硅基質和致孔劑共沉積制備的OSG薄膜,在UV固化后,比其他薄膜具有更高的消光率。消光系數最大為4.5eV,反映了sp2雜化碳的存在,表明致孔劑殘留物的存在增加了OSG薄膜的消光系數。

圖6 不同沉積技術下SiO2的消光系數

3.2 UV固化

PECVD沉積OSG薄膜后需要進行溫度≥400℃的退火處理,以去除有機相并產生孔隙率。固化過程不再是一個獨立過程,力學性能的提高,在多孔薄膜工藝中應考慮耦合(沉積和固化)。由于UV常被用作low-k材料固化,許多研究致力UV曝光轉化的機制。

Hisamoto等人分析了Si-O-Si與UV的交聯,獲得了UV光子效應的統(tǒng)一解釋,為了改善薄膜的力學性能。有兩個至關重要的因素:紫外光子波長和Si-OH含量。

紫外線光子被其化合物吸收,通過選擇性光解離,紫外線光子具有足夠的能量使薄膜結構變(圖7)。CH3中的C-H的鍵能(270-285nm)與發(fā)射的UV光很好地匹配。因此,紫外線能量可以有效地將破壞致孔劑及骨架中的C-H基團,產生所需的孔隙率。

圖7 SiOCH材料中不同結構的鍵解離能

總結:在有機硅酸鹽玻璃薄膜中引入孔隙率對其力學性能造成了一定影響,通過在PECVD過程中氧化烷基硅烷將有機二氧化硅基體與有機致孔劑共沉積來引入孔隙率,薄膜進行UV固化后,多孔分子發(fā)生光解離,通過SiCOH材料的鍵合結構(交聯)中的熱誘導和光誘導重排形成增強的Si-O-Si網絡。然而,并非所有的孔原在紫外線固化過程中被去除,孔原殘留物的存在會對薄膜基本性能及其工業(yè)工藝相容性產生負面影響。

本文從三方面總結了幾種有效提高力學性能的方法。通過概述孔隙率、有機橋聯末端基團(-CH3、-OH等)、超鏈接網絡和沉積技術對low-k薄膜的不同影響。討論了有機硅酸鹽玻璃的力學性能。證明了多孔超low-k介質的力學性能與孔隙率、網絡結構和沉積技術密切相關。因此,集成后的low-k材料的發(fā)展不僅取決于力學性能(楊氏模量、硬度)的一個簡單因素,而是所有這些性能的組合及相對較高的機械或熱機械載荷和環(huán)境影響,將共同決定其命運。