基于機器視覺的液壓閥鋼珠壓裝技術研究

宋佳琪,張宇蒙,胡夢倩,徐志鵬,周喬君

(中國計量大學計量測試工程學院,浙江杭州,310018)

0 引言

液壓閥常應用于工程機械中,如水泥泵車、臂架式掘進機、高空作業車、船舶起重設備、消防車等等[1]。液壓閥在生產的過程中需加工一些便于內部換向的工藝孔,而這些工藝孔在加工完成后需要采用鋼珠壓裝的模式進行封堵[2],以保證液壓閥的密封性。由于這些工藝孔分布在液壓閥的不同表面,且不同的壓裝面上的工藝孔分布個數和位置不盡相同[3]。在傳統的液壓閥鋼珠壓裝過程中,需要人工進行翻面、工裝匹配、鋼珠放入、壓裝等一系列繁瑣的工作,存在速度慢、效率低、安全隱患大等問題。

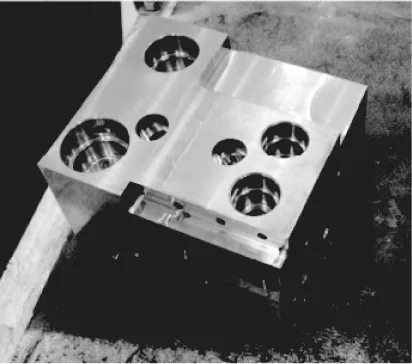

圖1 液壓閥示意圖

采用基于機器視覺的液壓閥鋼珠壓裝技術可以解決液壓閥壓裝面型的識別及工藝孔位的定位問題,并對鋼珠的壓裝效果進行檢測,實現了液壓閥的自動化壓裝,有效節約了時間,提高了生產效率,減少材料的報廢率,提高了安全性。同時,也可以適應更多不同種類液壓閥的壓裝需求,凸顯出更大的靈活性和應對復雜加工環境的能力。

圖2 設備示意圖

1 視覺系統選型

工業機器視覺系統,往往由工業光源,工業相機和工業鏡頭組成。對光源的要求主要為:減少光線對圖像的影響,突出圖像細節信息。視覺系統中工業相機和工業鏡頭的品質直接影響采集圖像的質量,因此要清楚系統對相機分辨率、圖像傳輸速率等功能的要求,同時還要考慮可行性和經濟性,綜合考量下選擇合適的工業相機和工業鏡頭[4]。

1.1 工業光源的選型

工業光源的選擇主要從光源的顏色、亮度、打光方式進行綜合考量。在打光中,要降低背景的干擾,突出目標物特征,選擇與待測物體相近的光源顏色,使圖像檢測區域顯示效果明顯。在合理范圍內提高光照強度,可降低對相機曝光時長的要求。最后根據實際情況選擇合適的打光方式,待測物體為方形,選擇條形光較為合適。

在本技術中對光源的要求為:首先,能覆蓋整個待測物體;其次盡可能體現獲取到的物體圖片的特征信息。綜上所述,在考慮可行性和經濟性后,選擇康視達公司的工業光源,型號為CST-ROS154-W,光源顏色為白色,功率為26w,打光方式為條形光。

1.2 工業相機的選型

本技術需要對液壓閥壓裝面上的工藝孔進行識別與定位,對相機的分辨率要求較高;同時,基于機器視覺的目標識別與定位系統是個實時系統,因此對于相機的圖像傳輸速率也有一定要求。

綜上所述,再綜合考量經濟性和可行性,選取海康威視CMOS工業面陣相機,型號為MV-CA050-10GM,分辨率為500萬像素,幀率為23.5fps,靈敏度高,成本低,使用感光區域單元的掃描傳感器,每次能采集若干行的圖像,并以幀傳輸的方式進行輸出。

1.3 工業鏡頭的選型

在視覺系統中,工業鏡頭的質量直接影響圖像的品質,在選擇鏡頭時,要考慮鏡頭本身的性能,重點考慮鏡頭的參數能否滿足視覺系統的需求,同時需要選擇與工業相機接口尺寸相匹配的鏡頭。結合經濟性和可行性綜合考量,為系統選擇合適的工業鏡頭。

綜合上述要求,選取海康威視公司的工業鏡頭,型號為MVL-MF1220M-5MP,焦距為12mm,分辨率為500萬像素。

2 液壓閥定位方法

液壓閥在被機器人抓取之前安置于物料小車上;小車上存在定位銷,可將液壓閥限制于特定區域內;由于定位銷組成的區域略大于液壓閥的尺寸,液壓閥在此區域仍能進行一定的移動,此設計有利于操作員進行擺放,但在實際操作中不免出現擺放偏移的情況;為了保證機器人抓取液壓閥到工作臺的準確性,需結合機器視覺對液壓閥位置進行準確定位。

2.1 液壓閥坐標轉換

在實際操作中液壓閥在擺放時難免發生偏移的情況;為了保證機器人抓取液壓閥及翻面擺放時的準確性,需根據視覺處理系統的測量結果對機器人的運動軌跡進行修正,要將相機坐標系和機器人坐標系進行關聯。在圖像處理系統中對圖像進行N點標定。在標定后進行轉換和角度讀取,再對液壓閥的空間坐標進行計算。

本技術的坐標定位方法主要通過拍照時相機的X,Y坐標,機器人進行標準抓取動作獲取的X,Y坐標,液壓閥進行居中標準擺放獲得的X,Y坐標,共三組坐標進行關聯處理得到液壓閥的空間坐標。

3 液壓閥壓裝面型判斷

在實際生產過程中不同液壓閥需要壓裝的面數不同,需壓裝的工藝孔個數和分布也不盡相同,致使壓裝面類型呈現多樣性,所以在傳統壓裝時,工人往往要花費大量的時間去判斷面型并手動填入鋼珠最后選擇相應的模具進行壓裝。為此,對液壓閥壓裝面型的判斷是實現自動壓裝的關鍵技術之一。

3.1 液壓閥壓裝面型特征模板創建

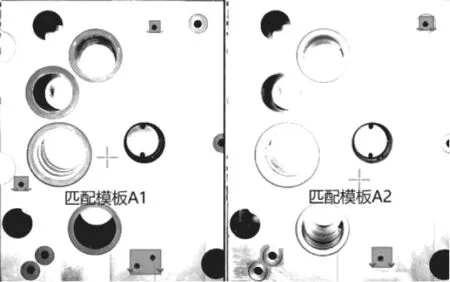

要對壓裝面型進行判斷,需先在圖像處理系統中制作并存儲所需判斷的面型的模板,對于壓裝面型,最大的特征為需壓裝的孔位的個數及分布的不同,根據此特征進行匹配模板制作。

在圖像處理系統中選擇快速特征匹配模塊,在特征模板中選定所需壓裝的孔位,創建相對應的模板。

圖3 對A壓裝面Φ3mm鋼珠壓裝孔的特征提取和模板制作

3.2 液壓閥面型匹配

在快速特征匹配的基本參數中選擇圖像增強后的相機圖像作為輸入源,因壓裝面所需壓裝孔位有多有少,需對特征模塊由需壓裝的工藝孔數量從多至少進行排序。

圖像程序運行時,系統會對排前的模板優先進行匹配,若匹配度超過80%則視為匹配成功。

4 液壓閥鋼珠壓裝效果檢測

由于存在外部因素的干擾,導致鋼珠并不是每次都能以百分之百的準確率填入壓裝孔。在傳統的壓裝工藝中,需要工人用肉眼去檢驗是否存在漏裝、錯裝現象,效率不高同時還存在漏檢、錯檢的可能,采用機器視覺檢測鋼珠填充效果,可以提高液壓閥壓裝的準確性保證生產效率和質量,降低報廢率。

先對壓裝孔填入鋼珠與未填入鋼珠的圖像進行分析。

如圖4,左側為填入鋼珠的成像,右側為未填入鋼珠的成像,左右兩側圖像最大的區別在于左側圖像呈現了一個清晰的黑色環狀,以這個黑色環狀作為匹配模板可對待壓裝面鋼珠填充結果進行檢測。

圖4 填入鋼珠與未填入鋼珠的壓裝孔的成像區別

以圖3A1匹配模板為例,A1模板中有4個壓裝孔需填入鋼珠,且每個工藝孔的坐標位置唯一不重合,所以在圖像處理程序中將A1模板中4個已填入鋼珠的工藝孔的像素坐標存儲并作為標準壓裝孔像素坐標。當進行檢測時,依次將所有匹配結果坐標和相對應的標準坐標匹配,若至少有一個匹配結果坐標匹配成功并且像素坐標在標準坐標的容許區間內,則視為該工藝孔填入鋼珠。

如果視覺系統識別出鋼珠未壓裝成功的情況,系統會向PLC發送數據,并由PLC根據檢測結果,進行補放操作。

5 結論

本文以機器視覺在液壓閥壓裝上應用為例,詳細的介紹了視覺系統的選型搭建、液壓閥的坐標定位、圖像特征提取及模板匹配檢測等關鍵技術,實現了液壓閥的自動化壓裝,提高了液壓閥的生產效率,保證了產品的質量[5]。最終實現鋼珠自動填入動作,填入鋼珠準確率達到99.5%以上,將單個液壓閥的鋼珠壓裝耗時控制在4min左右的目標。