余壓發(fā)電在甲醇合成中節(jié)能與投資效益研究

吳勝軍 航天長征化學工程股份有限公司蘭州分公司 蘭州 730010

甲醇是重要的碳一產(chǎn)品,可作為多種化工產(chǎn)品的原料,也可作為清潔燃料。隨著甲醇需求量的不斷增加,裝置大型化、擴能擴產(chǎn)、淘汰落后工藝的步伐進一步加快,面對世界能源緊缺的局面,節(jié)能減排、降低產(chǎn)品成本以提高企業(yè)自身的競爭能力是許多化工企業(yè)實現(xiàn)清潔生產(chǎn)和取得良好經(jīng)濟效益的重要手段之一。

余壓發(fā)電是一種成熟、可靠的能量回收技術,主要利用系統(tǒng)余壓,將其壓力能轉(zhuǎn)化為電能,達到節(jié)能降耗的目的[1]。目前,隨著甲醇合成技術的不斷進步,甲醇合成裝置從高壓合成(德國BASF公司高壓合成技術,溫度300~400℃,壓力30~40MPa)發(fā)展到以低壓合成(英國JM.公司和德國Air liquide公司低壓合成技術,溫度210~270℃,壓力5~10MPa)為主[2],其裝置逐漸向大型化方向發(fā)展,單套生產(chǎn)能力從18萬t/a發(fā)展到220萬t/a,生產(chǎn)成本、綜合能耗也進一步降低。甲醇合成工藝在每次改進及優(yōu)化過程中,研究的重點大多放在催化劑、反應器及熱力學平衡方面,其它方面的研究較少,比如:甲醇在高壓工況合成、低壓工況儲存和輸送,造成了甲醇液體富余壓力能的浪費。余壓發(fā)電技術的使用,可以有效回收系統(tǒng)余壓,不僅節(jié)約能源,也為企業(yè)降低生產(chǎn)成本,有極廣的應用前景。

1 余壓發(fā)電技術應用分析

1.1 甲醇合成工藝流程

在普遍采用的低壓法甲醇合成工藝中,有Air liquide、JM、Casale、托普索等工藝技術[2]。為了降低單位甲醇的生產(chǎn)成本,在裝置規(guī)模大型化發(fā)展的趨勢下,國內(nèi)外工藝提供方對催化劑、合成塔結構及工藝方面做了大量的改進,但對系統(tǒng)余壓回收利用方面改進較少。

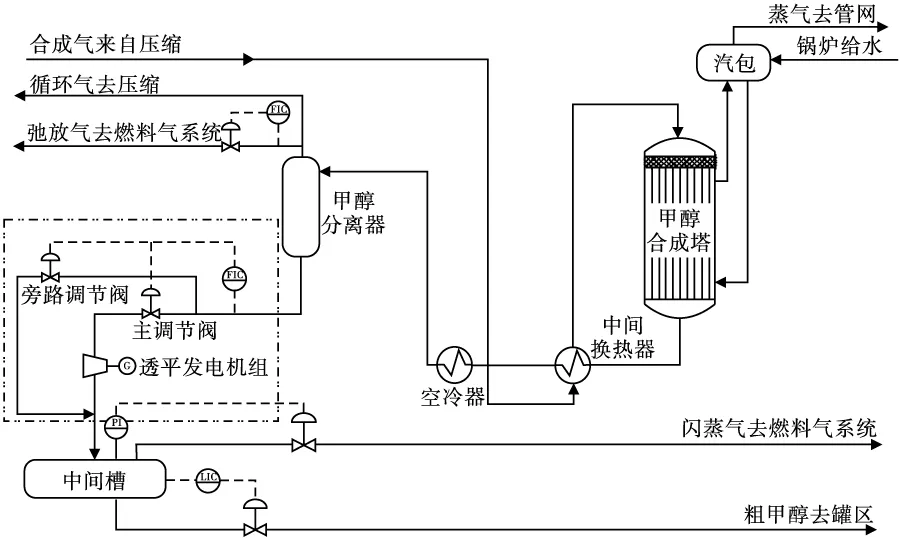

甲醇合成工藝流程見圖1。

圖1 工藝流程

粗煤氣經(jīng)等溫變換、低溫甲醇洗凈化后得到合格的新鮮氣,新鮮氣與循環(huán)氣經(jīng)合成氣壓縮機壓縮至7.67MPa(G),溫度為45℃后,進入中間換熱器與出甲醇反應器的甲醇反應產(chǎn)物進行熱交換,將合成氣升溫至196℃左右進入甲醇合成塔,在催化劑的作用下,進行甲醇合成反應。

從甲醇合成塔出來、溫度225℃的反應產(chǎn)物進入中間換熱器,與合成氣換熱降溫至82℃左右后送入甲醇水冷器,經(jīng)空冷器冷卻至40℃后送入甲醇分離器進行氣液分離,分離出的循環(huán)氣送壓縮工段,一部分弛放氣送燃料氣系統(tǒng)。從甲醇分離器底部分離的粗甲醇操作壓力為7.41MPa(G),經(jīng)減壓閥減壓至0.45MPa(G)送粗甲醇中間槽進一步閃蒸,閃蒸氣送燃料氣系統(tǒng),甲醇產(chǎn)品經(jīng)液位控制閥送甲醇罐區(qū)。

從甲醇分離器底部分離出的甲醇經(jīng)減壓閥減壓后進行閃蒸,這部分壓力能沒有利用而白白損失掉了,如果能夠?qū)⑦@部分能量回收利用,對于裝置的運行成本和節(jié)能降耗具有重要意義。

1.2 余壓回收方案分析

透平是一種成熟、簡單、可靠的余壓回收技術[3]。高壓液體通過葉輪時流體沖擊葉片推動葉輪轉(zhuǎn)動,從而驅(qū)動透平軸旋轉(zhuǎn),透平軸直接或經(jīng)傳動機構帶動其他機械,輸出機械功或電能。透平通過高壓液體驅(qū)動葉輪旋轉(zhuǎn)將高壓液體變?yōu)榈蛪旱倪^程中,可實現(xiàn)余能的回收利用,其能量回收率高,具有結構科學合理、制造成本低、性能穩(wěn)定和節(jié)能效果顯著的特點。透平余壓回收方式有以下三種[4]:

(1)泵/壓縮機+電機+超速離合器+透平

當透平回收的能量不能完全驅(qū)動泵或壓縮機時,往往采用透平輔助電機做功的方式,電機和透平之間安裝超越離合器,即使在透平出現(xiàn)故障的情況下, 也能保證設備穩(wěn)定操作,靈活性較大。但此種方式由于傳動軸較長,設備加工、制造難度較大。

(2)泵/壓縮機+透平

當透平回收的能量完全驅(qū)動泵或壓縮機時,往往采用透平直接驅(qū)動設備做功的方式。該方式能量回收效率高,且機組可靠性好,但需要考慮備機,一次投資相對較高。

(3)發(fā)電機+透平

當透平回收的能量與裝置內(nèi)或鄰近裝置泵或壓縮機功率相差較大,無法高效回收利用時,可采用透平驅(qū)動發(fā)電機發(fā)電。該方式能量回收效率高,調(diào)節(jié)和控制方便,回收的電能可并網(wǎng)或驅(qū)動其它機械,靈活性較好。

甲醇合成裝置內(nèi)動設備較少,如透平回收的能量驅(qū)動鄰近裝置的泵或壓縮機,會造成管道長、投資較高、壓力損失大,并受裝置間工藝操作限制,實施難度較大,因此,甲醇合成裝置適合采用余壓發(fā)電技術回收系統(tǒng)高位能。在甲醇分離器后增加余壓透平發(fā)電機組,從甲醇分離器底部分離出的高壓粗甲醇(操作壓力7.41 MPa(G))經(jīng)透平發(fā)電機組做功發(fā)電后壓力減至0.45 MPa(G),從而取代改造前工藝中減壓閥,實現(xiàn)高位能的回收利用,改造工藝流程見圖1虛線部分。

1.3 液力透平發(fā)電機組控制

為使透平發(fā)電機組連續(xù)穩(wěn)定發(fā)電,必須保證通過透平的甲醇溶液的壓力、流量穩(wěn)定。目前的控制方式主要有調(diào)節(jié)閥控制、變頻調(diào)速控制等[5]。調(diào)節(jié)閥控制操作簡便、投資低;變頻調(diào)速控制一次投資高,控制較復雜。經(jīng)綜合考慮投資及操作實用性后,甲醇合成裝置透平發(fā)電機組采用調(diào)節(jié)閥控制方式。當甲醇分離器出口甲醇流量低于透平發(fā)電機設計流量時,通過開大調(diào)節(jié)閥流量達到穩(wěn)流的目的;當甲醇流量高于透平發(fā)電機組設計流量時,通過打開全流量旁通閥實現(xiàn)流量調(diào)節(jié)的目的;同時,透平發(fā)電機組需要設置超速跳閘裝置,超速跳閘轉(zhuǎn)速設定在額定轉(zhuǎn)速的115%~120%范圍內(nèi)[6],防止透平超速造成設備損壞,透平發(fā)電機組控制方案見圖1虛線部分。

1.4 透平發(fā)電并網(wǎng)

在甲醇合成裝置穩(wěn)定運行、負荷滿足設計工況的情況下,甲醇分離器出口甲醇流量趨于穩(wěn)定,此時可投入余壓透平發(fā)電機組。考慮到異步發(fā)電機操作簡單、價格便宜、對透平轉(zhuǎn)速要求不高、穩(wěn)定性好等因素[7],透平發(fā)電機組采用異步發(fā)電機,當發(fā)電機的轉(zhuǎn)速達到額定轉(zhuǎn)速時,余壓透平發(fā)電機組與市電并網(wǎng),通過調(diào)節(jié)甲醇溶液的壓力、流量控制透平轉(zhuǎn)速,當透平轉(zhuǎn)速超過發(fā)電機額定轉(zhuǎn)速時,發(fā)電機向電網(wǎng)輸送電能。

2 甲醇合成系統(tǒng)能耗及節(jié)能改造模擬分析

2.1 甲醇合成系統(tǒng)能耗

甲醇合成裝置系統(tǒng)消耗包括原料消耗、公用工程消耗、催化劑及化學品消耗等。甲醇合成裝置原料氣來自低溫甲醇洗系統(tǒng)凈化處理后的新鮮氣,其氫碳比、總硫含量滿足甲醇合成系統(tǒng)的生產(chǎn)要求,新鮮氣主要成分見表1。

表1 新鮮氣組成(溫度=30℃,壓力=3.1MPa)

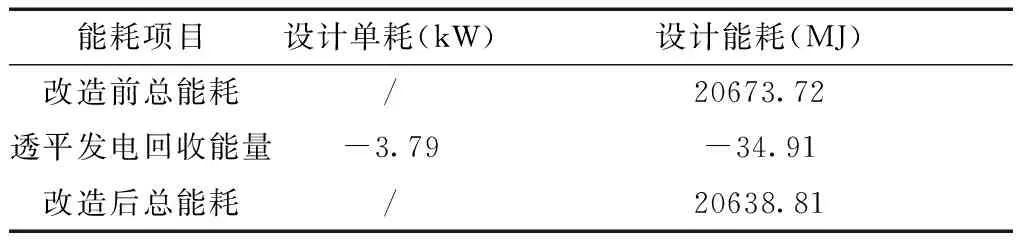

系統(tǒng)能耗按單套120萬t/a合成甲醇為計算基準,計算范圍從輸入裝置界區(qū)新鮮氣至產(chǎn)出粗甲醇為止,能耗總量系指生產(chǎn)系統(tǒng)、輔助生產(chǎn)系統(tǒng)及系統(tǒng)損失的總消耗量。原料氣消耗、副產(chǎn)弛放氣及裝置公用工程消耗按《石油化工設計能耗計算標準》GB/T50441-2016進行折算,甲醇合成裝置設計單耗、設計能耗及總能耗見表2。

表2 設計能耗表

2.2 改造后節(jié)能模擬分析

對甲醇合成工藝改造后,余壓透平機組采用調(diào)節(jié)閥及旁路流量調(diào)節(jié)控制,保證機組連續(xù)、穩(wěn)定運行。余壓透平回收能量利用PROII軟件進行模擬計算,選擇SRKM狀態(tài)方程,透平入口粗甲醇壓力為7.41MPa(G),出口粗甲醇壓力為0.45MPa(G),由于粗甲醇經(jīng)透平減壓后,絕大部分氣相組分從粗甲醇中閃蒸出來,即透平出口物料為氣液兩相流,因此透平出口管道設計要考慮兩相流,可適當縮小管徑,增大管道流速,防止形成柱狀流造成管道振動破壞。為驗證模擬結果的可靠性,對余壓透平進出口物料進行模擬值與設計值的對比分析,模擬偏差均在1%以內(nèi),模擬結果是可行的,余壓透平節(jié)能模擬結果見表3。

表3 余壓透平節(jié)能模擬結果

當透平能量回收效率取85%[8],則余壓透平回收能量為504.6kW。

經(jīng)模擬計算,工藝改造后余壓透平每小時可回收能量504.6kW,按生產(chǎn)噸甲醇(100%)設計單耗為3.79kW,能耗按照GB/T50441-2016標準進行折算,生產(chǎn)噸甲醇可回收能量34.91MJ,改造后設計能耗表見表4。

表4 改造后設計能耗表

3 余壓發(fā)電節(jié)能及投資效益分析

3.1 節(jié)能分析

為有效回收甲醇合成裝置系統(tǒng)余壓,解決系統(tǒng)高位能浪費的問題,甲醇分離器出口增加透平發(fā)電機組取代減壓閥,余壓透平驅(qū)動異步發(fā)電機做功,將系統(tǒng)余壓轉(zhuǎn)化為工廠所需的電能,產(chǎn)生的電能可直接驅(qū)動廠區(qū)用電設備,也可并入電網(wǎng)送其他用戶使用。

以上述單套120萬t/a合成甲醇為例,合成裝置采用8.0MPa(G)低壓合成工藝,甲醇分離器底部液相出口壓力7.41MPa(G),經(jīng)透平發(fā)電機組回收能量后壓力降至0.45MPa(G)送中間槽,經(jīng)模擬計算,透平發(fā)電機組每小時回收能量約504.6kW,裝置年操作按8000小時計算,余壓透平發(fā)電機組每年回收功率4.04×106kW,余壓透平發(fā)電機組運行參數(shù)見表5。

表5 余壓透平發(fā)電機組運行參數(shù)

3.2 投資效益分析

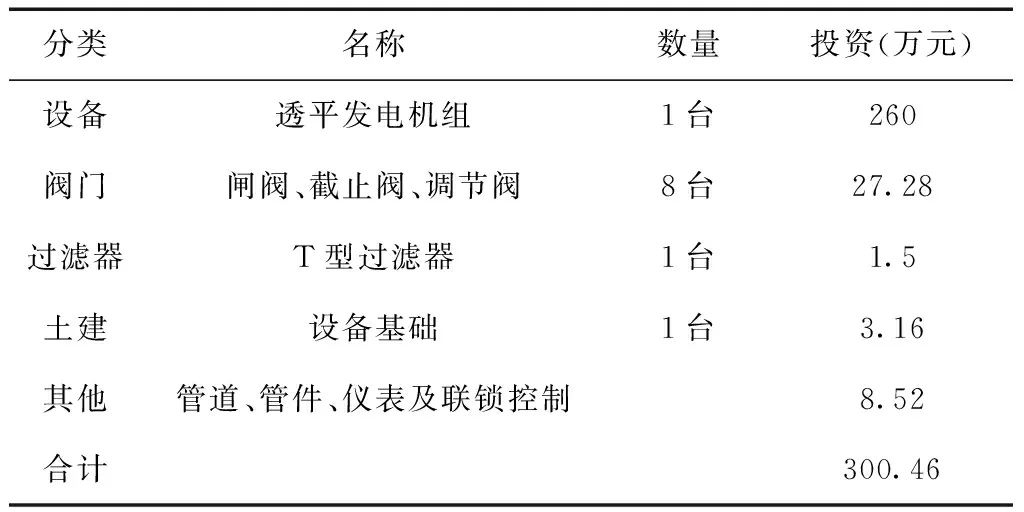

通過工藝改造,甲醇合成裝置增加余壓發(fā)電機組1套,相應增加管道、閥門、儀表、土建等一次投資約300.46萬元,投資估算見表6。

表6 工藝改造投資估算表

改造后,余壓透平發(fā)電機組每年回收功率為4.04×106kW,每年節(jié)省電能約404萬度,按每度電0.55元計算,折合人民幣約222萬元,投資回收期約1.35年。從投資及效益角度考慮,采用余壓透平發(fā)電技術投資低,技術路線成熟、改造難度較小,操作和控制簡單,投資回收期短,經(jīng)濟效益顯著。

4 結語

對甲醇合成工藝進行優(yōu)化和改造,采用余壓透平發(fā)電機組取代甲醇分離器底部出口減壓閥,對系統(tǒng)余壓有效回收利用,通過工藝流程控制、余壓透平機組配置、節(jié)能、投資和效益分析表明:甲醇合成裝置采用余壓透平發(fā)電技術工藝路線成熟可靠、投資低、操作和維護簡單、投資回收期短、經(jīng)濟效益顯著,不僅節(jié)約能源,而且為企業(yè)降低運行成本,符合國家節(jié)能減排政策,符合可持續(xù)發(fā)展的理念和要求,具有良好的市場推廣價值。