粉煤氣化制合成氨變換工藝的對比

杜曉杰 于 清 華陸工程科技有限責任公司 西安 710065

采用粉煤氣化生產合成氨時,出氣化界區的粗煤氣具有CO含量高、水氣比低的特點。其變換裝置多采用絕熱工藝,有兩種流程:①三段絕熱變換流程,變換出口合成氣中CO干基含量約為1.2%;②四段絕熱變換流程,變換出口合成氣中CO干基含量約為0.5%。出口CO含量越低,意味著粗煤氣中更多的CO轉化成了合成氨的有效氣,相同煤耗下,合成氨的產量越高。因此,近年的煤制合成氨項目多要求出口CO干基含量達到0.5%。

絕熱變換爐的操作溫度一般不超過460℃。由于變換反應為放熱反應,且第一變換爐的CO轉化率高,反應釋放出的大量熱量易引起變換爐超溫。通常采用兩種方案控制變換爐爐溫:

(1)第一種方案是加入中壓蒸汽,提高入爐粗煤氣的水氣比,從而提高氣體的熱容。圖1分析了變換爐出口溫度和粗煤氣水氣比的關系。

圖1 粗煤氣水氣比和1#變換爐出口溫度的關系

從圖1可以看出,若要保證變換爐溫不超460℃,必須將粗煤氣的水氣比提高至1.5以上。

(2)第二種方案是減少催化劑裝填量,降低變換反應深度和反應熱量。

其中,方案二要求對催化劑裝填量計算精準,稍微過量就會引起飛溫[1][4];特別在裝置低負荷運行時,此現象尤其明顯,對操作的要求相應也較高,因此本文僅探討方案一,即高水氣比工藝。

近年來,隨著移熱式或控溫型變換爐[1][2]的快速發展,兩段等溫變換工藝[3][5]在合成氨工廠的應用也逐漸增多。等溫變換爐內設置換熱管束,管束埋于催化劑中,管內走鍋爐水,將變換反應熱不斷移走并副產飽和蒸汽,使變換反應在較為溫和的溫度區間內進行,避免了變換爐超溫的問題。

本文針對四段絕熱變換高水氣比工藝和兩段等溫變換工藝展開討論,從工藝流程、設備投資、催化劑裝填量、系統壓降、公用工程消耗、運行及檢維修等方面進行比較,分析兩種流程的優缺點。

1 變換工藝簡介

1.1 四段絕熱變換工藝

工藝流程見圖2。

粗煤氣進入變換界區后,首先去1#分離器分離掉凝液,之后進入粗煤氣過濾器,粗煤氣過濾器內裝填有保護劑,可除去粗煤氣中攜帶的灰塵及有害雜質。之后一部分粗煤氣進入原料氣增濕器,加入自產的4.5MPa(G)飽和蒸汽,將水氣比調整至1.5~1.7,然后經過原料氣預熱器預熱至250℃,進入1#變換爐進行變換反應。出1#變換爐的變換氣(溫度≤460℃,CO干基含量5%~7%)去原料氣預熱器預熱進料,同剩余部分粗煤氣混合,進入2#變換爐發生變換反應。出2#變換爐的變換氣(溫度≤460℃,CO干基含量7%~9%)進入中壓蒸汽發生器副產4.5MPa(G)中壓飽和蒸汽,加入中壓蒸汽和高溫變換冷凝液,增濕變換氣后,進入3#變換爐繼續變換反應。出3#變換爐的變換氣(溫度260℃,CO干基含量約1.2%)進入低壓蒸汽發生器副產1.0MPa(G)蒸汽后,進入4#變換爐進行深度變換反應。出4#變換爐的變換氣(溫度215℃,CO干基含量≤0.5%)進入低低壓蒸汽發生器副產0.5MPa(G)蒸汽,最后經過熱回收及水冷器冷卻至40℃送出界外。

1.2 兩段等溫變換工藝

工藝流程見圖3。

粗煤氣進入變換界區后,首先去1#分離器分離掉凝液,經原料氣預熱器預熱至240℃,進入粗煤氣過濾器過濾灰塵和有害雜質后,進入1#變換爐發生變換反應。變換反應熱由中壓鍋爐水移走,使反應溫度維持在大約300℃,同時副產4.5MPa(G)中壓飽和蒸汽。出1#變換爐的變換氣(CO干基含量6%~9%)進入變換氣增濕器,加入自產的中壓飽和蒸汽和變換凝液,以提高變換氣的水氣比,然后進入2#變換爐進行深度變換反應。2#變換爐的反應熱由低壓鍋爐水移走,使反應溫度維持在大約215℃,同時副產1.0MPa(G)飽和蒸汽。出2#變換爐的變換氣(CO干基含量≤0.5%)進入低低壓蒸汽發生器副產0.5MPa(G)飽和蒸汽,最后經過熱回收及水冷器冷卻至40℃送出界外。

2 實例分析

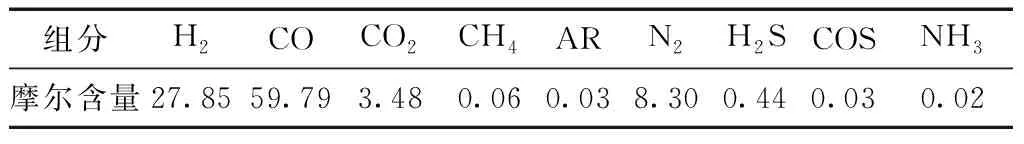

某60萬噸/年煤制合成氨項目,采用某粉煤氣技術(激冷流程)制取粗煤氣,其變換單元進口粗煤氣溫度為201.8℃,壓力為3.8MPa(G),水氣比為0.7,其組成(干基)見表1。

表1 粗煤氣干基組成 (%(mol))

由于兩種工藝下的變換氣熱回收及冷卻方案跟全廠平衡相關,所以本文僅對0.5MPa(G)低低壓蒸汽發生器之前的變換流程進行對比。

2.1 變換操作參數對比

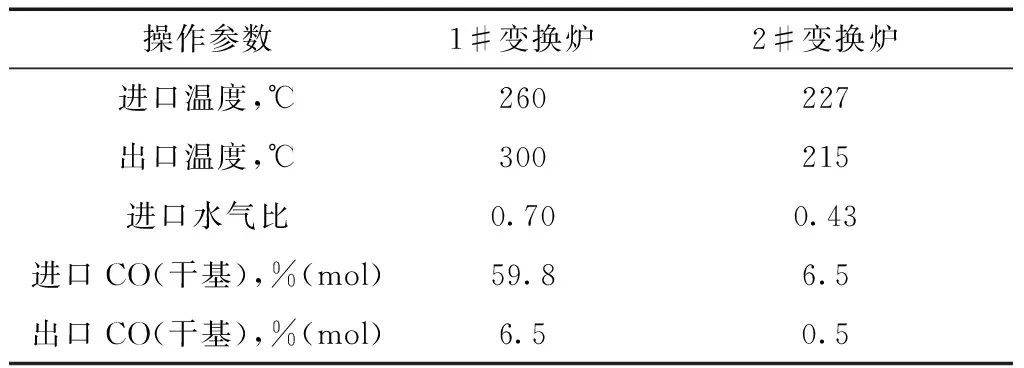

絕熱變換工藝各變換爐進出口溫度,進口水氣比及進出口CO干基含量見表2。

表2 絕熱流程變換爐進出口操作參數

等溫變換流程各段變換爐進出口溫度,進口水氣比及進出口CO干基含量見表3。

表3 等溫流程變換爐進出口操作參數

從表2和表3可以看出,選用四段絕熱工藝和兩段等溫工藝均可滿足變換出口CO干基含量≤0.5%的要求。兩種工藝都需要向系統中補充蒸汽和變換凝液:當采用絕熱工藝時,在1#變換爐前補充中壓蒸汽,在2#變換爐前補充變換凝液;在3#變換爐前補充中壓蒸汽和變換凝液;當采用等溫工藝時,在2#變換爐前補充中壓蒸汽和變換凝液。

2.2 變換單元主要設備及設備尺寸對比

兩種變換工藝的主要設備及設備尺寸見表4。

表4 變換單元主要設備及設備尺寸對比表

從表4可以看出,雖然絕熱工藝的設備數量比等溫工藝多三臺,但等溫流程的設備總費用高于絕熱流程。主要原因是等溫變換爐設備尺寸較大,且內部結構比絕熱變換爐復雜,材料及制造費用相應也高。

2.3 催化劑裝填量對比

兩種變換工藝的催化劑裝填量見表5。

表5 變換催化劑裝填量對比表 (m3)

從表5可以看出,由于等溫工藝2#變換爐操作溫度低,催化劑裝填量大,等溫工藝總的催化劑裝填量比絕熱工藝略多。

2.4 壓降比較

兩種變換工藝的設備壓降見表6。

表6 變換系統壓降比較 (kPa)

從表6可以看出,因絕熱工藝流程長、設備多,且四臺反應器中有一臺為壓降較大的軸向反應器,絕熱工藝的總壓降比等溫工藝大140kPa。

2.5 公用工程消耗對比

公用工程消耗主要對比副產蒸汽量和鍋爐水消耗量。兩種工藝均副產三種等級的飽和蒸汽,分別為:4.5MPa(G)中壓飽和蒸汽、1.0MPa(G)低壓飽和蒸汽和0.5MPa(G)低低壓飽和蒸汽。

兩種變換工藝的公用工程消耗見表7。

表7 公用工程消耗對比表

從4.5MPa(G)中壓蒸汽產量來看,雖然絕熱工藝副產46t/h,等溫工藝副產59.3t/h,但是兩種工藝副產的中壓蒸汽皆全部用于提高合成氣的水氣比,整個變換裝置并不外送中壓蒸汽。從1.0MPa(G)

低壓飽和蒸汽和0.5MPa(G)低低壓飽和蒸汽的產量來看,兩種工藝的副產量接近。絕熱工藝的鍋爐水消耗量略低于等溫工藝。因此,兩種工藝在反應熱回收利用方面相差不大。

2.6 設備運行及檢維修比較

設備運行方面,絕熱工藝的1#變換爐和2#變換爐的操作溫度較高,且操作溫度受粗煤氣組成及水氣比影響較大,因此對操作要求相對較高。而等溫工藝,由于采用移熱式反應器,操作溫度相對較為溫和,操作相對較為容易。

設備檢修方面,絕熱變換爐設備結構簡單,內件少,使用壽命長,檢維修工作量相對較少。而等溫爐由于采用水移熱工藝,內部設置水分布器、收集器及換熱管等內件,設備結構復雜,檢維修工作量相對較大。

3 結語

本文針對粉煤氣化制合成氨工廠,結合工程實例,從工藝流程、設備投資、系統壓降、公用工程消耗、運行及檢維修等方面比較了四段絕熱變換工藝和兩段等溫變換工藝的優缺點。

采用兩種工藝均可滿足變換出口CO干基含量≤0.5%的工藝要求,但兩種工藝各有優缺點。相對于絕熱工藝,兩段等溫工藝具有流程短,系統壓降低,一變爐不易超溫,對操作要求低等優點;缺點是反應器設備尺寸大,內件復雜,設備費用高,檢維修工作量大。

另外,兩段等溫工藝屬于新工藝,目前運行業績較少,運行時間較短,多數項目處于設計或建設過程中,其穩定性和可靠性還有待長周期運行的驗證。