背壓汽輪機組增設后置機的研究

杜東明,司廣全,王默,蔣立軍

(1. 華能(大連)熱電有限責任公司,大連116000;2. 華能國際電力股份有限公司,北京100031)

某熱電廠新建2×50 MW 級抽汽背壓汽輪發電機組。汽輪機為高溫高壓、單缸、單軸、調整抽汽背壓式,機組對外工業供熱,分為4.1 MPa.a 中壓和1.4 MPa.a 低壓兩個等級,分別來自汽機抽汽及排汽。鍋爐為高溫高壓自然循環、單汽包、Π 型布置、全鋼構架懸吊結構鍋爐。主蒸汽系統采用切換母管制;鍋爐給水系統為擴大單元制,每臺機組設置一臺汽動給水泵,兩臺高壓加熱器,全廠共用一臺備用電動給水泵;給水泵汽輪機為背壓式,背壓排汽進入熱網加熱器蒸汽系統;汽輪機回熱系統設置兩臺高壓加熱器、一臺除氧器。

項目執行期間,由于外部條件變化,機組由工業供熱改為采暖供熱。而此時汽機廠已經完成了汽輪機本體設計,汽缸、閥門等大型鑄鍛件毛坯已經轉入精加工流程,汽輪機本體結構已經不具備修改的條件。為最大程度降低對工程的影響,在滿足采暖供熱參數要求的前提下,維持現有背壓汽輪機的參數不變,考慮通過增加額外系統實現對外供熱的蒸汽參數需求。

本文針對50 MW 級汽輪機維持背壓工況運行的條件,在最大程度保留既有工程方案的同時,基于能量梯級利用原則,對背壓汽輪機組增設后置汽輪機發電系統進行研究,結合方案的適應性、經濟性以及工程實際,最終推薦全廠共用的后置背壓汽輪機方案。本文研究成果可為后續機組進行供熱綜合改造提供有益的參考。

1 采暖蒸汽方案

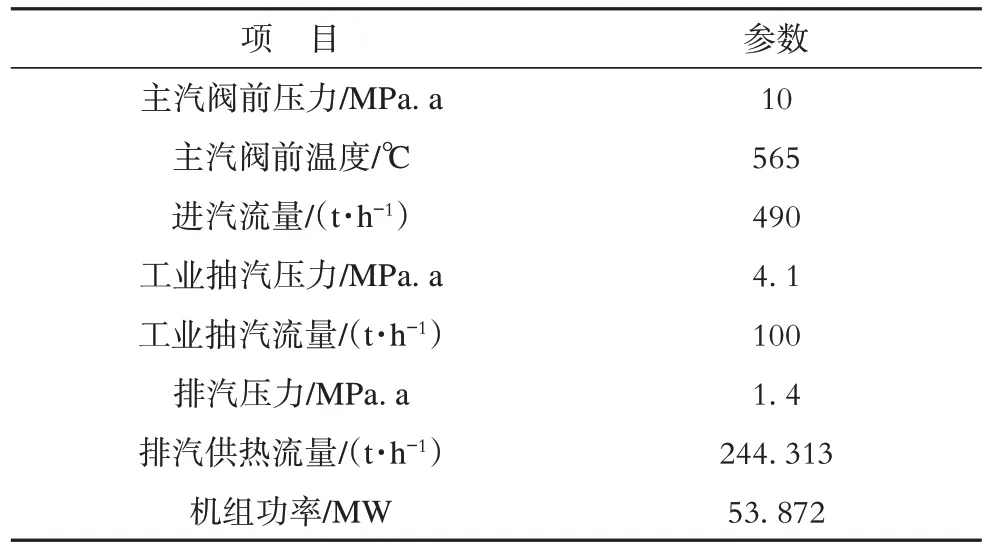

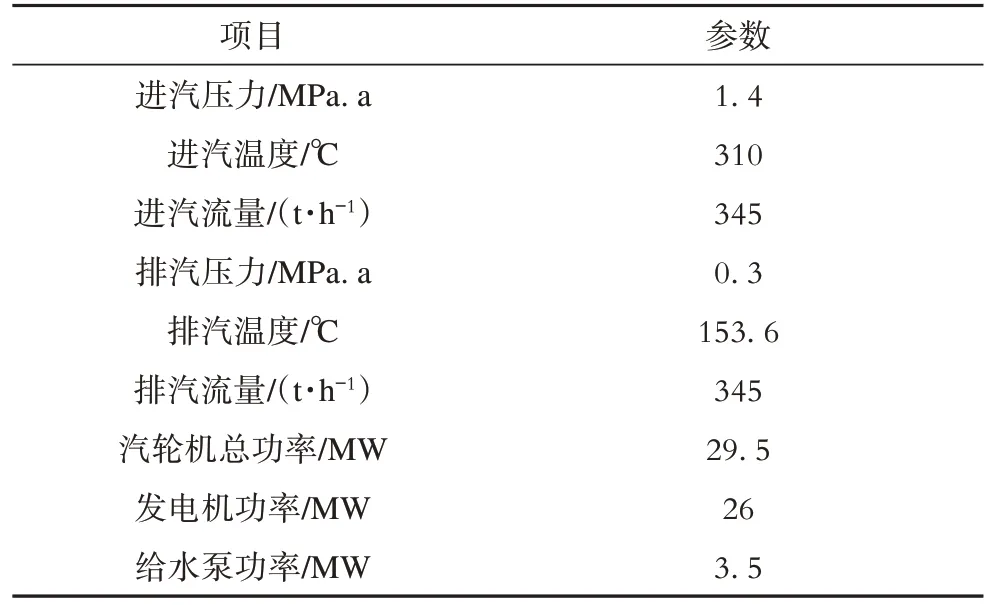

現有50 MW 級背壓汽輪發電機組的額定參數見表1。

表1 50 MW級背壓汽輪發電機組參數Tab.1 Parameters of 50 MW back-pressure turbo-generator set

原工業供汽條件下的系統配置為:50 MW 級抽汽背壓汽輪機的排汽作為給水泵汽輪機的驅動汽源、二號高壓加熱器的加熱汽源、定壓內置式除氧器的加熱汽源;50 MW級抽汽背壓汽輪機的非調整抽汽為一號高壓加熱器的加熱汽源;給水泵汽輪機的排汽接入熱網加熱器蒸汽管道。采暖供熱系統設置兩臺熱網加熱器,兩臺變頻電動熱網循環泵,一臺30 m熱網疏水箱,兩臺疏水泵,一臺熱網循環水濾水器,一臺疏水擴容器。

經核實主機、輔機生產情況,僅有50 MW 級抽汽背壓汽輪機進入制造流程,包括汽缸、閥門等大型鑄鍛件毛坯已轉入精加工流程,汽輪機本體結構已經不具備修改的條件。汽輪機的輔機、發電機及其輔機均未投入制造,具備修改條件。

原4.1 MPa.a 工業抽汽系統,在汽輪機抽汽管道上安裝安全閥、快關閥、止回閥、閘閥后封堵,中壓抽汽改為預留管道接口。汽輪機原有的額定排汽壓力1.4 MPa.a 相對采暖蒸汽壓力0.3 MPa.a 過高,須通過必要的對外做功或者減壓調節,使得蒸汽參數滿足采暖系統的要求。基于50 MW 級抽汽背壓汽輪機本體保留,按照純背壓方式運行,維持1.4 MPa.a 的排汽,提出四種可行方案,滿足0.3 Mpa.a 的采暖蒸汽參數要求,包括調節閥組方案、雙缸汽輪機方案、全廠共用的后置背壓汽輪機方案、單元制帶發電機的汽動給水泵組方案等。通過對四種方案的綜合技術經濟比較,選擇現階段最合適的方案。

1.1 調節閥組方案(方案1)

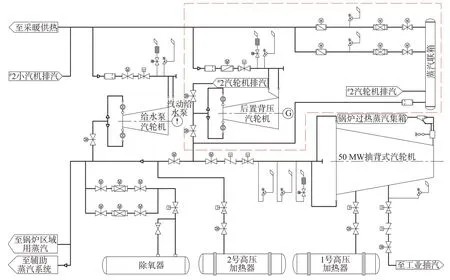

本方案主要通過設置調節閥組,將1.4 MPa.a的蒸汽減壓至0.3 MPa.a,系統圖如圖1 所示。新增部分包含全廠共用的一套供熱蒸汽聯箱,和三套調節閥組。兩臺50 MW 級背壓汽輪機的排汽在供熱蒸汽聯箱匯合,降壓后的蒸汽接入熱網加熱器蒸汽管路。因為調節閥門組將長期運行,調節閥門組共設置3×50%容量,兩套運行,一套備用。布置上需要考慮調節閥組、供熱蒸汽聯箱及相應的連接管道的空間。

由于取消了50 MW 級抽汽背壓汽輪機的工業抽汽,現有50 MW 級背壓汽輪機的排汽供熱流量變為345 t/h,背壓汽輪發電機組的出力變為60.284 MW。機組匹配的發電機型號需從50 MW 等級增大為60 MW等級,發電機的輔機相應調整。

1.2 雙缸汽輪機方案(方案2)

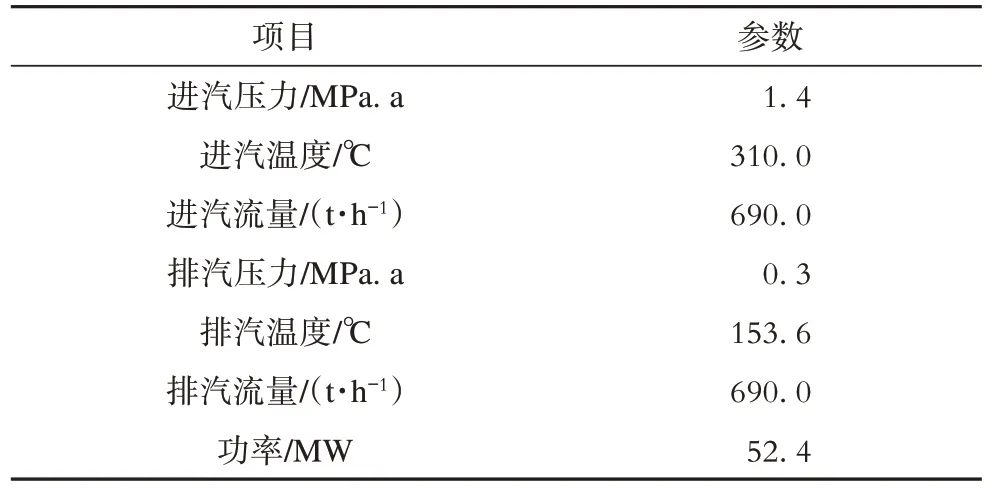

本方案主要通過增加背壓式汽輪機對外做功,將1.4 MPa.a的蒸汽減壓至0.3 MPa.a,系統圖如圖2所示。新增部分包含兩套背壓汽輪機系統。考慮到50 MW級汽輪機的輔機,配套的發電機及其輔機尚未制造,可將50 MW 級背壓汽輪機作為雙缸汽輪機的“高壓缸”,每臺50 MW 級汽輪機后設置1 臺同軸的背壓式汽輪機作為“低壓缸”。“高壓缸”的排汽直接與“低壓缸”的進汽相連,聯通管道上設置必要的隔離閥等,類似常規中低壓缸聯通管的連接方式。該方案稱為“雙缸汽輪機”方案,汽輪發電機組的連接方式為“高壓缸-低壓缸-發電機”,新增的背壓式汽輪機的額定參數見表2。

由于雙缸背壓汽輪發電機組的出力增大到86.184 MW,機組匹配的發電機型號需從50 MW 等級增大為85 MW 等級,發電機的輔機相應調整。新增背壓式汽輪機的雙缸汽輪機方案,全廠總計2臺85 MW級汽輪發電機組。

汽輪發電機組由“單缸汽輪機”變為“雙缸汽輪機”后,制造廠相當于開發新機型,機組的設計、制造、試驗等周期比可避免要加長。“雙缸汽輪機”未改變現有50 MW 級背壓汽輪機的結構、進汽及排汽參數,因此50 MW 級背壓汽輪機的葉片強度,缸體強度影響有限。但是機組的軸系加長后,需要制造廠解決軸系推力平衡、轉子雙振幅相對振動值、轉子軸承振動值在各種工況下均滿足要求的問題。其他需要修改的系統包括:

圖1 調節閥組方案系統圖Fig.1 System diagram of control valves group proposal

圖2 雙缸汽輪機方案系統圖Fig.2 System diagram of two-cylinder steam turbine proposal

1)汽輪機、發電機輔機:軸封蒸汽冷卻器、潤滑油集裝油箱、疏水擴容器、疏水箱、疏水泵等均需要按照“雙缸汽輪機”增大選型。按照增大的輔機用水量修改冷卻水的系統,滿足輔機設備的冷卻要求。

表2 新增背壓汽輪機參數Tab.2 Parameters of added back pressure turbine

2)排汽系統:“雙缸汽輪機”的排汽接入熱網加熱器蒸汽管道,排汽管道上依次安裝安全閥、逆止閥、隔離閥。

3)控制系統:新增背壓汽輪機納入單元DCS進行監控。

4)電氣系統:相應電氣設備等均按照85 MW級汽輪發電機組修改選型。

布置上需要考慮“單缸汽輪機”改為“雙缸汽輪機”后,主機長度增加后,汽輪機發電機組的基座長度隨之增加;輔機系統設備及相連接的管道的空間需求均增加。

由于本工程原按照2×50 MW 級機組進行電網接入及項目審批,本方案使得工程裝機增大為2×85 MW級機組,本方案涉及到電網接入系統的重新批復和工程的重新審批。

1.3 全廠共用的后置背壓汽輪機方案(方案3)

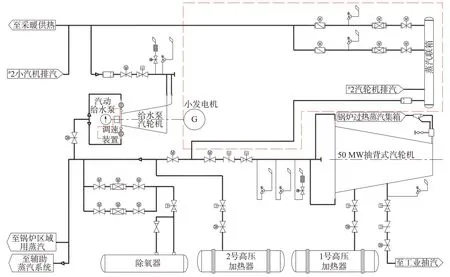

本方案主要通過增加單獨的背壓式汽輪機對外做功,將1.4 MPa.a 的蒸汽減壓至0.3 MPa.a,系統圖如圖3 所示。新增部分包含一套全廠共用的后置背壓汽輪機發電機組,一套全廠共用的供熱蒸汽聯箱,二套調節閥組。該共用的背壓式汽輪機按照3 000轉/分定速運行,同軸驅動單獨的發電機發電。由于共用的背壓式汽輪機是采暖供熱的唯一汽源,設置一套全廠共用的供熱蒸汽聯箱及配套調節閥,作為采暖供熱的備用系統;汽源接自兩臺50 MW級背壓式汽輪機的排汽;聯箱下游設置2×50%容量的減壓調節閥組,接入熱網加熱器蒸汽管道。新增的全廠共用的后置背壓汽輪機的排汽接入熱網加熱器蒸汽管道,排汽管道上依次安裝安全閥、逆止閥、隔離閥。全廠共用的后置背壓汽輪機參數見表3。

圖3 全廠共用的后置背壓汽輪機方案系統圖Fig.3 System diagram proposal of the Post-unit back pressure steam turbine shared by the whole plant

表3 全廠共用的后置背壓汽輪機參數Tab.3 Parameters of post-unit back pressure turbine shared by the whole plant

新增共用的52.4 MW 后置背壓汽輪機新增的設備及系統有:

1)背壓汽輪機及其輔機:包括軸封蒸汽冷卻器、潤滑油集裝油箱、疏水擴容器、疏水箱、疏水泵。

2)發電機及其輔機:包括發電機空氣冷卻器。

3)進汽系統:兩臺50 MW 背壓式汽輪機的排汽至后置背壓汽輪機進汽口之間的管道及閥門。

4)排汽系統:后置背壓汽輪機的排汽接入熱網加熱器蒸汽管道,排汽管道上依次安裝安全閥、逆止閥、隔離閥。

5)軸封漏汽系統:軸封蒸汽冷卻器為表面式熱交換器,凝結后置背壓汽輪機的軸封漏汽和低壓門桿漏汽。軸封蒸汽冷卻器采用閉式循環冷卻水,疏水接入疏水箱。

6)疏水系統:后置背壓汽輪機單獨設置一套疏水系統,配套一臺大氣式疏水擴容器,一臺大氣式疏水箱,兩臺疏水泵。后置背壓汽輪機的疏水通過疏水擴容器、疏水箱、疏水泵送入50 MW 背壓式汽輪機組的除氧器。

7)冷卻水系統:潤滑油冷油器、發電機空冷器、軸封冷卻器的冷卻水采用閉式循環冷卻水。考慮單元機組輔助系統運行便利,后置背壓汽輪機發電機組配套設置一套新的閉式冷卻水系統。

8)控制系統:新增后置背壓汽輪機發電機組納入公用DCS 進行監控。后置背壓汽輪機的DEH,與50 MW 背壓式汽輪機發電機組一致,與DCS 統一硬件。后置背壓汽輪機發電機組的輔機納入公用DCS機柜監控,并增加相應配電柜。

9)電氣系統:按照新增的52.4 MW 背壓汽輪發電機組配套相應的電氣設備。

布置上需要考慮新增一臺單獨的52.4 MW 背壓汽輪發電機組的主機、輔機及相連接的管道、儀控、電氣等設施的空間需求。

由于本工程原按照2×50 MW 級機組進行電網接入及項目審批,本方案使得工程裝機新增1 臺52.4 MW 機組,本方案涉及到電網接入系統的重新批復和工程的重新審批。

1.4 單元制帶發電機的汽動給水泵組方案(方案4)

本方案借鑒大型燃煤機組“雙機回熱”系統的思路,提高機組額定工況及變工況下的技經指標。每臺50 MW 背壓式汽輪機發電機組配置一臺給水泵汽輪機發電系統,通過給水泵汽輪機對外做功,將1.4 MPa.a 的蒸汽減壓至0.3 MPa.a,增大容量的給水泵汽輪機的排汽接入熱網加熱器蒸汽管道,排汽管道上依次安裝安全閥、逆止閥、隔離閥,系統圖如圖4 所示。新增部分包含調速裝置,給水泵汽輪機發電機,一套全廠共用的供熱蒸汽聯箱,二套調節閥組。汽動給水泵的驅動功率約3.5 MW,將現有的給水泵汽輪機容量增加,其驅動汽源依然來自50 MW 背壓式汽輪機的排汽,在給水泵汽輪機的主驅動端連接發電機。為了確保給水系統高效調節,采用變速給水泵,給水泵組軸系有如下兩種設備配置和電力輸出方案:

1)方案A:給水泵(變速)—定速(驅動端)/變速(輸出端)調速裝置—背壓式定速小汽輪機—定速小發電機—工頻輸出到廠網。

2)方案B:給水泵(變速)—背壓式變速小汽輪機—變速(驅動端)/定速(輸出端)調速裝置—定速小發電機—工頻輸出到廠網。

對于方案A,給水泵汽輪機采用常規的30 MW級背壓式定速汽輪機,以及常規的25 MW等級50 Hz定速小發電機。3.5 MW等級的定速(驅動端)/變速(輸出端)調速裝置采用常規的液力耦合調速。系統控制方案為給水泵汽輪機進汽隨50 MW 背壓式汽輪機負荷+給水泵汽輪機進汽門節流調節方式。

對于方案B,與方案A 的區別在于,給水泵汽輪機采用30 MW 等級的背壓式變速汽輪機,調速裝置為反向的25 MW 等級變速(驅動端)/定速(輸出端)調速裝置。系統控制方案與方案A相同。

圖4 單元制帶發電機的汽動給水泵組方案系統圖Fig.4 System diagram of proposal of Steam-driven feed water pump unit with generator

上述兩種方案,對給水泵的選型基本無影響,可以沿用常規的給水泵選型。對于30 MW 級背壓式定速/變速汽輪機,國內主要制造廠家均可以設計、制造。方案A 中的3.5 MW 等級的定速(驅動端)/變速(輸出端)調速裝置,在國內火電領域有較多的應用業績,技術成熟。在方案B 中,需要用到與常規變速裝置不同的反向調速裝置,目前成熟產品較少,國內制造廠正針對超超臨界二次再熱機組“雙機回熱”系統的需求進行開發。由于本工程變速驅動功率3.5 MW 遠小于定速驅動功率25 MW,結合調速裝置的產品成熟度,現階段考慮采用方案A 的3.5 MW 等級的定速(驅動端)/變速(輸出端)調速裝置。帶發電機的背壓汽輪機參數如表4所示。

方案A 可使給水泵汽輪機主調閥開至最大,將多余出力全部傳輸給發電機。但是制造廠需要根據本項目需求開發單獨的電液控制系統。在給水泵和發電機側均加裝離合裝置:當汽動給水泵未投入或汽動給水泵故障時,給水泵汽輪機的發電機均可以投入,提高機組經濟性;當給水泵汽輪機的發電機故障時,可保證汽動給水泵可以投入,以提高機組穩定性和經濟性。鑒于單元制帶發電機的汽動給水泵組控制的復雜性,設置一套全廠共用的供熱蒸汽聯箱及配套調節閥,作為采暖供熱的備用系統。

表4 單元制帶發電機的背壓汽輪機參數Tab.4 Parameters of post-unit back pressure steam turbine with generator

本方案配套的輔機系統同方案3 類似。布置上現有廠房需要增大,以滿足單元制帶發電機的汽動給水泵組長度增加,以及輔機系統設備及相連接的管道的空間需求增加所需的空間要求。

由于本工程原按照2×50 MW 級機組進行電網接入及項目審批,本方案使得工程裝機新增2 臺26 MW機組,本方案涉及到電網接入系統的重新批復和工程的重新審批。

2 技術經濟比較

2.1 對機組技術參數的影響

機組額定供熱參數下四個方案的技術參數對比如表5所示。

表5 技術參數對比Tab.5 Comparison of technical parameters

與方案1 的調節閥組減壓供熱方式相比,方案2、3、4 均按照能量梯級利用的原則,可以最大限度將熱能轉化為高品質電能,有利于提高電廠的經濟效益;方案1 比方案2、3、4 增加了對外供熱量;方案2、3、4 由于不同的汽輪機效率等略有差異,新增的發電功率略有不同。

2.2 對布置的影響

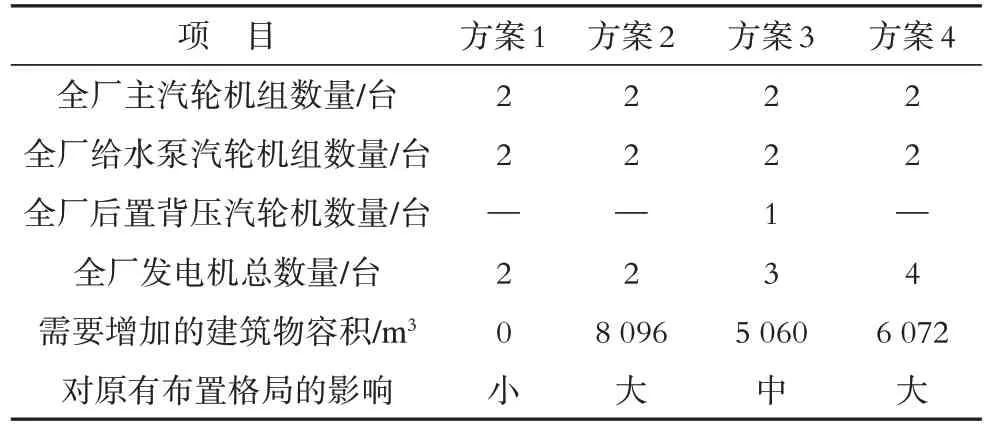

以原有2×50 MW 級機組為基準,對四個方案對于布置的影響對比如表6所示。

方案1 僅增加調節閥組,對現有布置的影響最小。方案2 和方案4 均涉及到對既有主要設備的布置改動,包括汽輪發電機基礎、汽動給水泵組基礎均需要調整;原有主廠房柱位調整;原有管道及輔機需要調整;新增的輔機、管道需要重新布置。對現有布置有較大影響。方案3 新增的主機、輔機等均獨立于現有設施之外,對原有布置的影響居中。

表6 技術參數對比Tab.6 Comparison of layouts

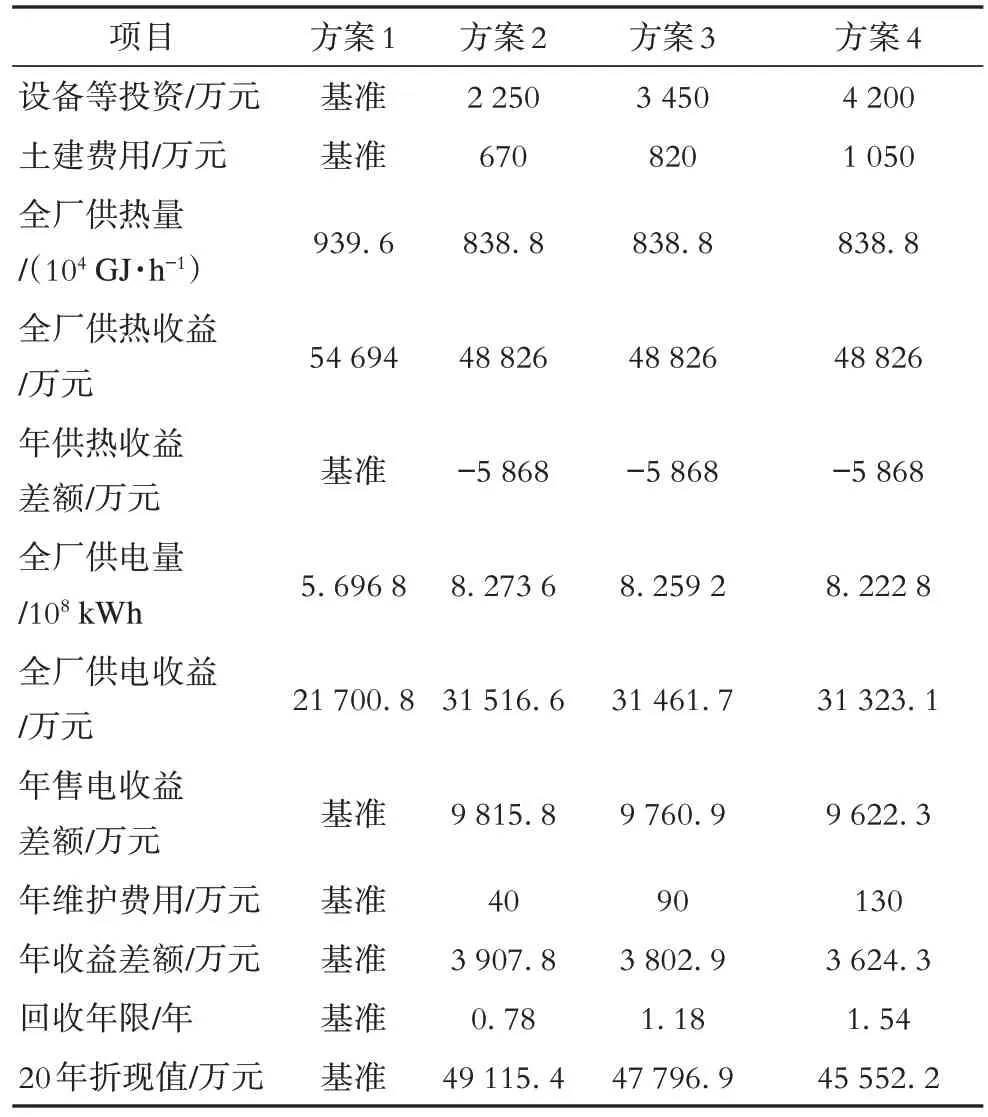

2.3 經濟性比較

為了滿足采暖供熱需求,四個方案必選其一,因此以最簡單的方案1 為基準,四個方案經濟性比較如表7所示。

表7 經濟性對比Tab.7 Economic comparison

相比方案1,基于能量梯級利用原則的方案2、3、4,收益均非常可觀,按照年利用小時數5 000計算,全廠年收益超過3 600萬,1~2年內就可以收回投資,投資回收期短;方案2 涉及到主機廠的修改工作量較大,且為全新機型,開發時間會略長,對項目工期有不利影響;方案3 對現有主機無影響,后置背壓機為成熟機型,運行簡單;方案4 對現有主機無影響,機型成熟,但運行控制復雜。

需要說明的是,上述分析是基于本工程特定電價和熱價條件下得出的結果,未考慮以熱定電或者上網電量總量不變等與本工程不符的約束條件。如工程條件不同,則應基于本文提供的方案和分析方法,結合具體的工程情況進行重新分析,其結論以特定條件下的分析結果為準。

3 結 論

為了解決機組對外供熱由工業供熱改為采暖供熱的問題,調節閥組、雙缸汽輪機、全廠共用的后置背壓汽輪機、單元制帶發電機的汽動給水泵組等四種方案在技術上均是可行的。

技術方面,調節閥組、全廠共用的后置背壓汽輪機方案最為成熟,運行簡單可靠,對項目工期影響可控,且對布置的影響相對不大。全廠共用的后置背壓汽輪機方案基于能級梯級利用原則,運行經濟性好,相比調節閥組方案,年收益多3 802.9 萬元,1.18年可以收回投資。

結合工程實際,最終推薦使用方案3 的全廠共用的后置背壓汽輪機方案,同時完成電網接入系統的重新批復和工程的重新審批。如果工程重新審批和接入系統的重新批復存在現實困難,則只能選擇方案1的調節閥組方案。