轉(zhuǎn)子軸自動化生產(chǎn)線及其機(jī)械結(jié)構(gòu)設(shè)計

杜原

海德曼(上海)自動化技術(shù)有限公司 上海 201413

引言

目前,我國理論框架、實(shí)現(xiàn)技術(shù)條件等方面,還處于初級階段,為了提升產(chǎn)品生產(chǎn)質(zhì)量及效率,就要加強(qiáng)對機(jī)床設(shè)備的自動化改造,科學(xué)設(shè)計機(jī)械結(jié)構(gòu),依據(jù)工藝過程設(shè)計專門的機(jī)床功能,這種設(shè)計形式也會逐漸推廣,為用戶提供個性化定制服務(wù),達(dá)到無人化生產(chǎn)目標(biāo)[1]。

1 自動化生產(chǎn)線設(shè)計要點(diǎn)分析

1.1 做好工藝流程分析

數(shù)控機(jī)床主要用于加工螺紋、回轉(zhuǎn)類型的零件,通過加工賦予工件回轉(zhuǎn)特征的表面,如零件的端面、內(nèi)孔、外圓、內(nèi)孔槽等,要想將毛坯工件加工得到成品,就需要展開合理的工藝流程分析,確定機(jī)床的規(guī)格,粗加工、半精加工、精加工采用的機(jī)床規(guī)格都存在一定的差異,準(zhǔn)備足夠的機(jī)床臺數(shù)才能得到足夠的產(chǎn)能,這就突出了工藝分析的重要性,在機(jī)床自動化改造過程中也要關(guān)注這一點(diǎn),這樣才能得到重要的指標(biāo),包括切削力、切削功率等。

1.2 充分了解車床結(jié)構(gòu)

在機(jī)床的自動化設(shè)計過程中,必然會對車床進(jìn)行修改,可能會選擇拆卸零件,也可能會安裝新的零件,這就需要先充分了解車床的結(jié)構(gòu),掌握所有關(guān)聯(lián)零件的重要數(shù)據(jù)內(nèi)容,包括尺寸、連接方式等。在正式設(shè)計之前,要先對參數(shù)指標(biāo)有著一定的了解,找到當(dāng)前車床存在的缺陷問題,這樣才能為后續(xù)改造提供基本方案。

1.3 結(jié)合需求制定設(shè)計方案

經(jīng)過前期的調(diào)查研究,了解機(jī)床現(xiàn)狀、工藝以后,可以參考當(dāng)前規(guī)格,確定自動化改造需要的零件,包括型號、數(shù)量等基本信息[2]。在設(shè)計機(jī)械結(jié)構(gòu)時,要運(yùn)用到大量的零件、采購件,包括軸承、刀架、絲杠等,改造過程中,還需要準(zhǔn)備變頻器、驅(qū)動的電機(jī)、強(qiáng)電元器件等。自動化生產(chǎn)線的設(shè)計主要從輔助支撐、專用卡具、高壓沖屑等方面入手,解決機(jī)床原來存在的問題,同時實(shí)現(xiàn)自動化控制,提高機(jī)床生產(chǎn)的效率及質(zhì)量。

2 轉(zhuǎn)子軸自動化生產(chǎn)線與機(jī)械結(jié)構(gòu)設(shè)計實(shí)例分析

2.1 設(shè)計要求及節(jié)拍分析

由于中國制造2025已經(jīng)開始逐步實(shí)施,為控制整個轉(zhuǎn)子軸生產(chǎn)的成本費(fèi)用,某公司需設(shè)計一條轉(zhuǎn)子軸自動生產(chǎn)線用于生產(chǎn)轉(zhuǎn)子軸160、轉(zhuǎn)子軸180及轉(zhuǎn)子軸200,轉(zhuǎn)子軸(160、180、200)自動生產(chǎn)線,三種零件OP30序跳動要求按照0.025mm以內(nèi)進(jìn)行考核,最小尺寸精度公差0.005mm按照0.013mm作為考核要求。

2.2 設(shè)備選擇及布局概述

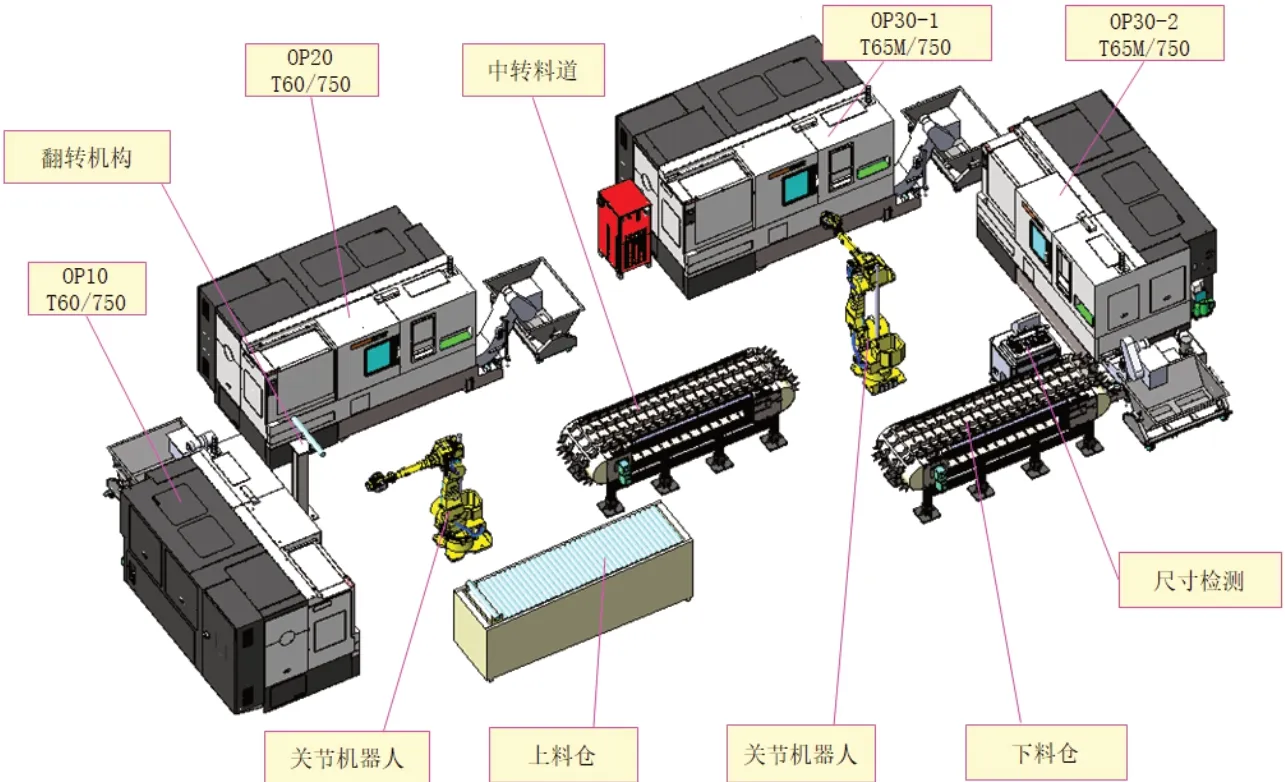

該轉(zhuǎn)子軸自動化單元項目由4臺數(shù)控車床、1套自動檢測設(shè)備、2臺關(guān)節(jié)機(jī)器人、1套上料倉、1套下料倉、1套中轉(zhuǎn)料倉、1套工件翻轉(zhuǎn)機(jī)構(gòu)、專用夾具等組成。產(chǎn)線布局如下圖1所示,數(shù)控車床選擇T60/750和T65M-750,T60/750和T65M-750主軸采用大功率、大扭矩、高速、高精度內(nèi)置同步電主軸結(jié)構(gòu),適合加工各種零件,低速特性好,適合C軸切削,刀塔采用伺服電機(jī)分度、牙盤定位、液壓夾緊的設(shè)計結(jié)構(gòu),機(jī)床數(shù)控系統(tǒng)采用德國SIEMENS828D數(shù)控系統(tǒng),具有換刀速度快,定位精度高,刀塔內(nèi)部全密封,轉(zhuǎn)位無抬升,精確穩(wěn)定的優(yōu)點(diǎn)。

圖1 自動化生產(chǎn)線設(shè)備布局

自動化生產(chǎn)線的設(shè)備布局如圖1所示,工工藝設(shè)計如下:

第一步:將毛坯擺放到上料倉里,關(guān)節(jié)機(jī)械手進(jìn)行抓取毛坯件。

第二步:機(jī)械手移動到OP10機(jī)床門前,待機(jī)床門打開后,取下一序半成品工件,換上毛坯件。機(jī)械手退出機(jī)床后關(guān)門,OP10開始加工。

第三步:經(jīng)過翻轉(zhuǎn)后,機(jī)械手移動到OP20門前,待機(jī)床門打開后,取下二序半成品,換上一序半成品。機(jī)械手退出機(jī)床后關(guān)門,OP20開始加工。

第四步:機(jī)械手將二序半成品放到中轉(zhuǎn)料倉上,進(jìn)行轉(zhuǎn)序。

第五步:另一臺機(jī)械手抓取二序半成品,并移動到OP30門前,待機(jī)床門打開后,取下成品,換上二序半成品。機(jī)械手退出機(jī)床后關(guān)門,OP30開始加工。

第五步:檢測。

第六步:成品下料。

2.3 自動化檢測設(shè)備設(shè)計

自動化檢測設(shè)備用于產(chǎn)品關(guān)鍵特性的測量存儲,同時可以對產(chǎn)品生產(chǎn)過程進(jìn)行控制及后期追溯,并可與機(jī)床聯(lián)機(jī)。動作流程如下:工件放置→ 感應(yīng)器感應(yīng)工件 →工件移到內(nèi)徑測量工位→ 內(nèi)徑測量并保存數(shù)據(jù) → 內(nèi)徑測量機(jī)構(gòu)關(guān)閉 → 工件移到外徑測量工位→ 外徑測量并保存數(shù)據(jù) → 外徑測量機(jī)構(gòu)關(guān)閉→ 工件移到原始位置。最后電腦綜合評估數(shù)據(jù)并反饋到機(jī)械手,如是次品,把工件放在次品盒里邊,如是良品,把工件傳到良品盒里邊。

2.4 自動化產(chǎn)線設(shè)計難點(diǎn)解決

在明確產(chǎn)線自動化設(shè)計難點(diǎn)后,將其作為后續(xù)方案設(shè)計的主要方向,這樣才能解決機(jī)床存在的缺陷問題,同時也可以提高機(jī)床的自動化水平,提高生產(chǎn)的效率及質(zhì)量,下面機(jī)械結(jié)構(gòu)改造方案設(shè)計主要從輔助支撐、專用卡具、鐵屑處理三大方面入手。

2.4.1 增加輔助支撐。根據(jù)前期的調(diào)查發(fā)現(xiàn),機(jī)床生產(chǎn)電機(jī)轉(zhuǎn)子軸時,卡裝難度相對較高,為此決定采取增加輔助支撐的方式,解決卡裝難題。機(jī)床本身擁有伺服尾座的功能,選擇在座體上設(shè)置輔助支撐。考慮到以往項目嘗試過增加輔助支撐的方法,擁有一定的經(jīng)驗。在改進(jìn)結(jié)構(gòu)的過程中,如果選擇平面的輔助支撐結(jié)構(gòu),長時間加工后積累大量的鐵屑,為此選擇斜面結(jié)構(gòu),并且增加傾斜角度,對于尖角結(jié)構(gòu)的部分,還額外設(shè)置了鈑金防護(hù),在保證直徑方向調(diào)節(jié)功能的基礎(chǔ)上,同時還增加了軸向調(diào)節(jié)功能,考慮到實(shí)際需求,可以先調(diào)整支腳的具體位置,然后在固定處理,這樣就增加了該裝置的通用性能。同時,在機(jī)床主軸箱上,也設(shè)置同樣的結(jié)構(gòu),這樣可以為關(guān)節(jié)機(jī)器人提供一定的便利,可以依靠機(jī)器人放置轉(zhuǎn)子軸的坯料,利用兩支撐腳放置胚料,之間間隔一定的距離,最后尾座頂尖頂起,胚料可以進(jìn)入到夾具斷面上,最后完成夾緊、車削等工序,這樣就可以大幅度降低裝卡的難度,解決原來存在的技術(shù)難題,同時關(guān)節(jié)機(jī)器人可以提升機(jī)床工作效率及質(zhì)量。

2.4.2 專用卡具設(shè)計。對于標(biāo)準(zhǔn)的中實(shí)卡盤、中空卡盤,都需要依靠硬爪抓起工件,如果選擇標(biāo)準(zhǔn)卡盤及油缸,操作時就需要利用關(guān)節(jié)機(jī)器人完成翻轉(zhuǎn)工作,但是實(shí)際生產(chǎn)的長軸類零件翻轉(zhuǎn)難度較高,翻轉(zhuǎn)過程中會出現(xiàn)與其他機(jī)構(gòu)干涉碰撞的現(xiàn)象,這就無法完成高效加工,而長軸類零件通常擁有較高的加工精度。為此,尋找多家適合的生產(chǎn)廠家,都沒有達(dá)到生產(chǎn)需求,最后選擇一家韓國企業(yè),完成合作,選擇專門的裝夾工具,經(jīng)過合理的溝通交流,雙方商討后最終選擇雙活塞油缸+端驅(qū)形式專用卡盤的方案,在精車的過程中,采用硬爪夾緊轉(zhuǎn)子軸,在進(jìn)入到精車環(huán)節(jié)以后,自動松開硬爪,在卡盤端面上設(shè)置楔形頂桿,推動后可以頂緊轉(zhuǎn)子軸的端面,工件就可以進(jìn)入到一個高速回轉(zhuǎn)的狀態(tài),這個過程中,硬爪也會自動避讓,不會對工件回轉(zhuǎn)產(chǎn)生干擾,同時也可以完成車削交工的環(huán)節(jié),不會涉及轉(zhuǎn)子軸的翻轉(zhuǎn)問題。通過上述設(shè)計,可以解決原來的翻轉(zhuǎn)問題,提高加工的效率及質(zhì)量。

2.4.3 鐵屑處理。在精車過程中,每轉(zhuǎn)進(jìn)刀量在0.005-0.05之間,生產(chǎn)過程中會產(chǎn)生大量的卷屑,如果處理不夠及時,就會對工件表面產(chǎn)生不小的破壞,為了避免出現(xiàn)上述問題,就需要科學(xué)處理這一部分的卷屑,為此考慮高壓沖屑的方式,在卷屑比較細(xì)小的情況下,甚至可以實(shí)現(xiàn)高壓斷屑,根據(jù)實(shí)際的鐵屑處理需求,定制專門的70Bar高壓水系統(tǒng),管路都專門設(shè)計,可以快速輸送高壓水,一直到刀塔內(nèi),再進(jìn)入到車刀座、車刀內(nèi),對車削加工位置集中沖刷處理,實(shí)現(xiàn)對產(chǎn)生鐵屑的高效斷屑處理,確保工件上不會遺留任何的鐵屑,在加工以后,也不會出現(xiàn)鐵屑纏繞的現(xiàn)象。

2.5 項目成果

經(jīng)過一系列的規(guī)劃設(shè)計,項目的改造成果具體體現(xiàn)在以下幾個方面:第一,增加輔助支撐裝置。利用新設(shè)計的輔助支撐裝置可以更方便地完成工件的裝卡,降低技術(shù)難度。第二,設(shè)計專用卡具。可以讓工件在精車階段高速回轉(zhuǎn),避讓轉(zhuǎn)子軸,不需要額外的翻轉(zhuǎn)處理解決原來的翻轉(zhuǎn)難題。第三,高壓沖屑。采用高壓水系統(tǒng)沖洗處理以后,可以保證工件干凈整潔,不會再次受到鐵屑的破壞。第四,機(jī)內(nèi)裝料。保證卡盤定位面清潔干凈,擁有穩(wěn)定可靠的監(jiān)測功能,保持良好的氣密性。

3 結(jié)束語

本文基于轉(zhuǎn)子軸自動化加工單元展開研究,提出對于數(shù)控機(jī)床機(jī)械結(jié)構(gòu)自動化改進(jìn)的觀點(diǎn)。首先要依靠輔助支撐解決裝卡工件的問題,這樣還可以為夾緊、車削環(huán)節(jié)提供一定的便利,接下來則是依靠專用的卡具,采取雙活塞油缸+端驅(qū)形式專用卡盤方案,徹底解決翻轉(zhuǎn)問題,機(jī)床后續(xù)生產(chǎn)不涉及翻轉(zhuǎn)問題,最后則是配置高壓水系統(tǒng),實(shí)現(xiàn)對鐵屑的沖刷處理,解決原來的刮碰、纏繞問題。通過系列的規(guī)劃,設(shè)計出大量專用的機(jī)械結(jié)構(gòu),改造后展開試運(yùn)行,證明改造方案可行,順利解決轉(zhuǎn)子軸類機(jī)床缺陷問題,希望可以為今后轉(zhuǎn)子軸的自動化產(chǎn)線設(shè)計提供一定的參考借鑒。