Mn對高Ti低合金高強度鋼Q355B組織性能影響

張志堅,楊鵬輝,李 帥,李盛豹,王東凱

(日照鋼鐵控股集團有限公司,山東276806)

0 引言

某鋼鐵公司外貿出口低合金鋼年銷量在50萬噸以上,在外貿出口產品中占有較高比例。為滿足國家進出口退稅要求,綜合考慮合金強化機理及退稅合金元素市場價格,在滿足低合金Q355B鋼組織及力學性能要求前提下,開發出高Ti(質量分數≥0.05%)低合金Q355B鋼,既大幅降低了外貿出口產品的生產成本,也提升了外貿出口低合金鋼的競爭力。

本文主要研究了Ti含量在0.05%以上,不同的Mn含量及精軋終軋溫度下,Mn-Ti復合微合金的成分設計,組織及力學性能優化,以獲得最優的低合金結構鋼Q355B的成分設計及生產工藝。

1 Mn、Ti微合金元素對低合金結構鋼性能的影響

1.1 Mn合金元素對低合金結構鋼性能的影響

在低合金高強度鋼中Mn是重要的合金強化元素,對組織和力學性能有著很大的影響。在P、S含量較低的含錳低合金鋼中,帶狀組織主要是錳的枝狀偏析與碳的相互作用導致的[1],鑄坯以枝狀結晶的形式凝固,所以枝間錳含量較高,枝內錳含量較低,造成鑄坯內的枝間和枝內的原始偏析[2]。不同的錳含量影響不同區域的奧氏體向鐵素體轉變的Ar3溫度,在軋鋼加熱、冷卻過程中,碳會從枝間向枝內擴散,在枝間形成珠光體,在枝內形成鐵素體,從而在鋼板厚度中間位置形成鐵素體/珠光體帶狀組織[3]。降低錳含量可以減少鑄坯的原始偏析,明顯改善偏析造成的帶狀組織,同時減少錳合金用量可顯著降低成本。

1.2 Ti合金元素對低合金結構鋼性能的影響

因Ti元素化學性質較為活潑。據參考文獻介紹:當低合金鋼中Ti含量不大于0.045%時,鋼的屈服強度隨著Ti含量增加緩慢上升,Ti在鋼中主要與[N]、[O]、[S]等元素結合成尺寸較大且穩定的化合物[TiN]、[Ti4C2S2],在連鑄板坯加熱過程中[TiN]可有效釘扎在奧氏體晶界,阻止奧氏體晶粒長大[4],Ti主要起細晶強化的作用。當Ti含量大于0.045%而小于0.098%時,鋼的屈服強度隨Ti含量增加呈線性遞增趨勢[5],高溫時生成的[TiN]消耗部分Ti,鋼中剩余Ti將和C結合形成TiC,細小彌散的TiC粒子可阻止位錯的運動,起到沉淀強化的作用。

2 試驗材料及試驗方案

2.1 試驗材料成分設計

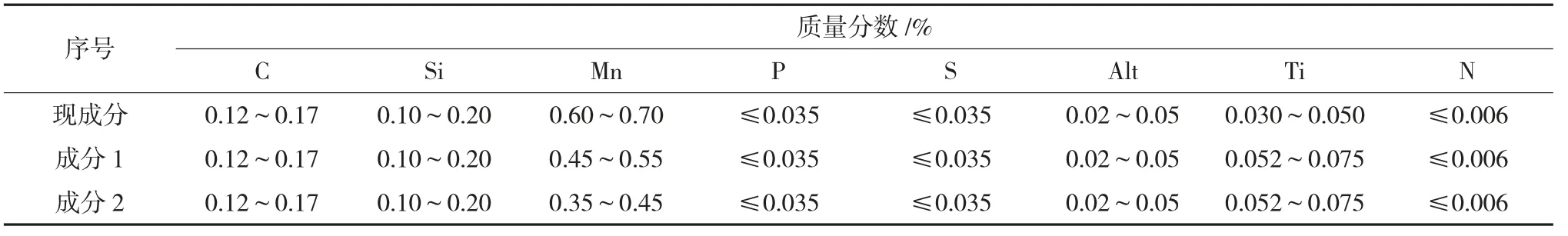

根據某鋼廠現有低合金結構鋼成分及生產工藝,設計高Ti(質量分數0.052%~0.075%)成分下降低Mn含量的合金體系,成分體系如表1所示。

表1 試驗材料成分體系

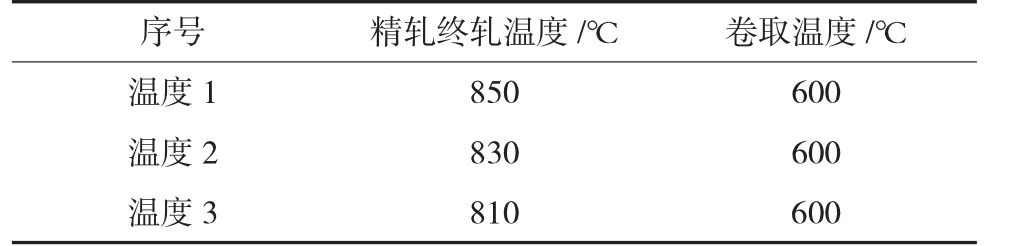

成分體系中[N]≤0.006%,實際生產中控制[S]≤0.010%時,依據周建等有效鈦(TiEff)與全鈦(TiTotal)、氮、硫和固溶鈦(Tis)的關系公式:

式中:TiEff為有效鈦質量分數,TiTotal為全鈦質量分數,Tis為固溶鈦質量分數,固溶鈦(Tis)質量分數按0.005%計算[7],可起到沉淀強化的有效Ti約0.003~0.020%。

2.2 試驗材料準備

鐵水經過120 t轉爐、LF爐冶煉后,經板坯連鑄機澆鑄成207 mm厚度板坯。207 mm板坯加熱至1 210℃,保溫后經2150熱軋生產線軋制成8~12 mm厚的高鈦低合金結構鋼板。

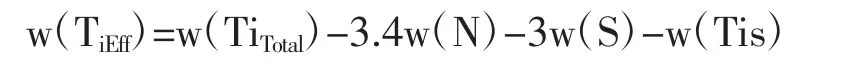

2150熱軋線主要設備包括:3座步進梁式加熱爐,兩架四輥可逆粗軋機R1、R2,中間坯卷取的熱卷箱,7架長行程、AGC液壓壓下、帶竄輥和正彎輥板形控制系統的四輥精軋機組,層流冷卻設施,3臺地下卷取機[6]。熱軋2150線生產工藝路線如圖1所示。

圖1 熱軋2150線生產工藝路線

2.3 試驗方案

2.3.1 實驗步驟

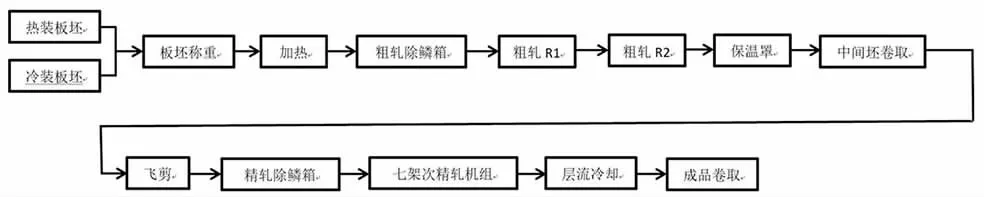

2150熱軋線采取不同的精軋終軋溫度(如表2)軋制試驗材料;通過不同批次的試驗,獲得高鈦低合金鋼組織及力學性能;通過分析力學性能,獲得最優的成分體系及工藝制度。

表2 工藝溫度控制制度

2.3.2 試樣制備

在社會經濟迅速發展的同時,民眾對生活質量的要求越來越高,綠色健康的生活方式是社會大眾所向往的。生物課程中有關生物知識的內容大部分都來源于生活,生活中所涉及的許多問題也都需要生物知識的引導和解決,可以說生物知識十分貼近生活。對生物知識的有效運用可以有效提高社會大眾的生活質量,滿足大眾對綠色生活理念和健康生活的追求。

依據《GB/T1591-2018低合金高強度結構鋼》中力學性能及工藝性能要求,在兩種不同的工藝溫度控制下,分別取樣檢驗力學性能,分析在不同成分體系、不同溫度工藝制度下,屈服強度、抗拉強度、延伸率及沖擊波動范圍。拉伸、冷彎試樣采用橫向取樣,沖擊試驗取縱向試樣。

3 試驗結果及分析

3.1 Mn含量、終軋溫度對力學性能影響

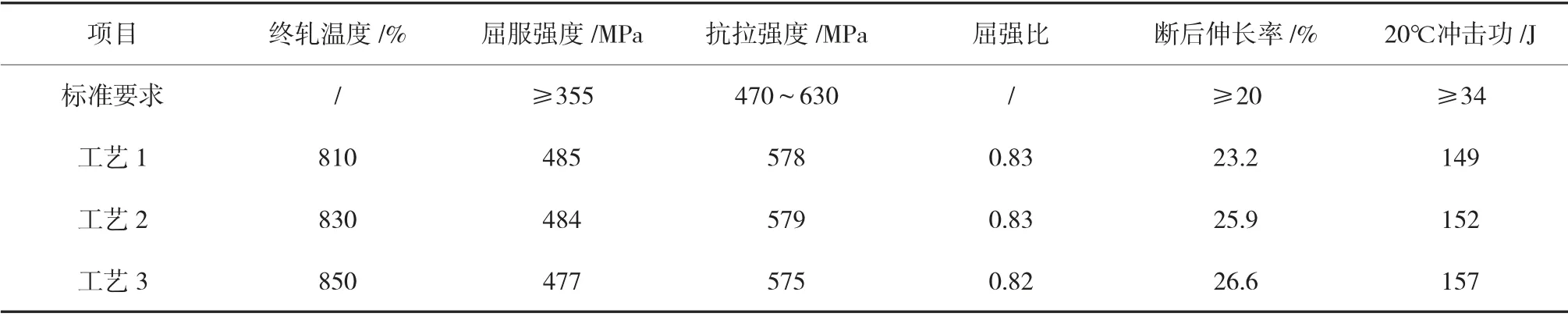

采用成分1中Mn含量0.45%~0.55%,精軋終軋溫度分別選擇850、830、810℃時,試驗結果如表3所示。

在Mn含量0.45%~0.55%范圍內,屈服強度和抗拉強度較高,富余量較大,存在抗拉強度超出控制標準上限的現象。

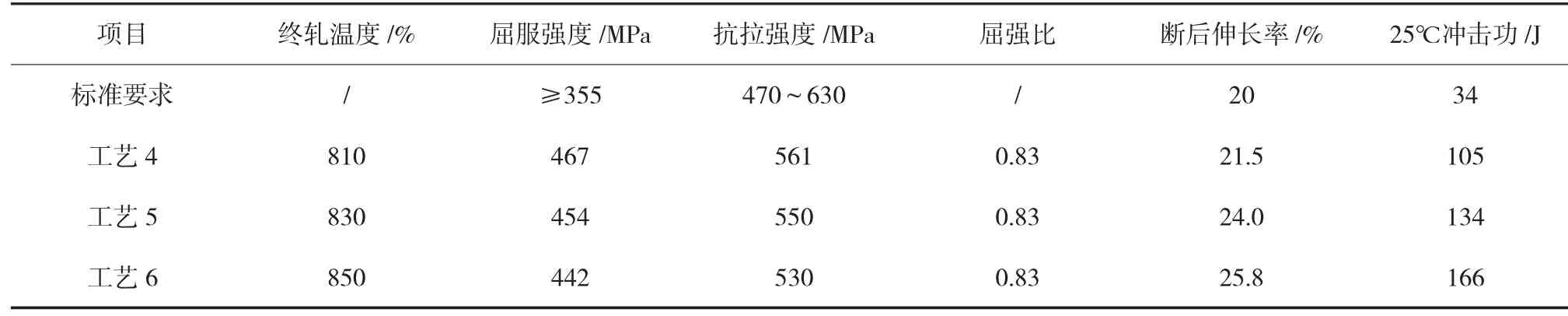

采用成分2中Mn含量0.35%~0.45%,精軋終軋溫度分別選擇850、830、810℃時,試驗結果如表4所示。

在Mn含量0.35%~0.45%范圍內,屈服強度和抗拉強度均有明顯降低,工藝4斷后伸長率余量不多,容易出現低于標準的情況。

通過由表3、表4綜合分析,工藝5在Mn含量0.35%~0.45%,精軋終軋溫度控制在830℃,卷取溫度600℃下,綜合力學性能較好。

3.2 金相組織分析

表3 采用成分1不同終軋溫度下的力學性能

表4 采用成分2不同終軋溫度下的力學性能

3.2.1 不同工藝下金相組織結果

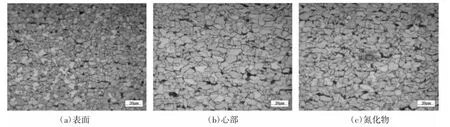

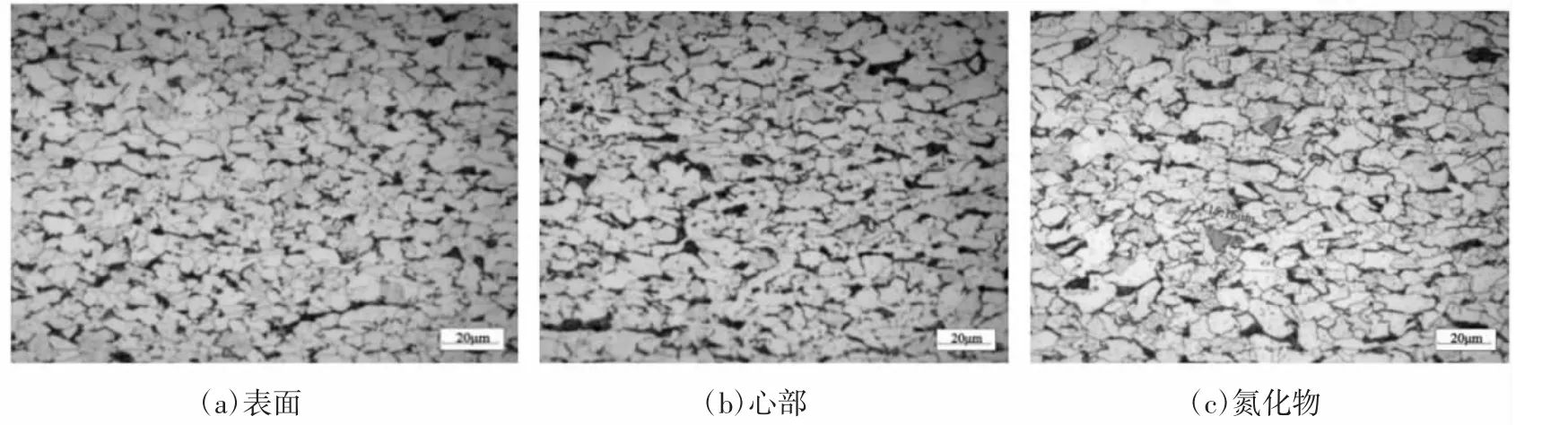

對不同工藝下試樣進行SEM檢測金相組織,在500倍下基體組織均為珠光體+鐵素體,心部均有少量氮化物分布。

圖2~4所示為工藝1~3的表面、心部及氮化物金相組織;圖2所示為工藝1晶粒度,表面12.0級,心部10.5級;圖3所示為工藝2晶粒度,表面11.0~12.0級,心部11.0級,圖4所示為工藝3晶粒度,表面11.0級,心部10.5級。心部均存在氮化物,尺寸8~9 μm。

圖2 工藝1表面、心部及氮化物金相組織(500倍)

圖3 工藝2表面、心部及氮化物金相組織(500倍)

圖4 工藝3表面、心部及氮化物金相組織(500倍)

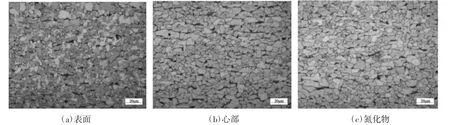

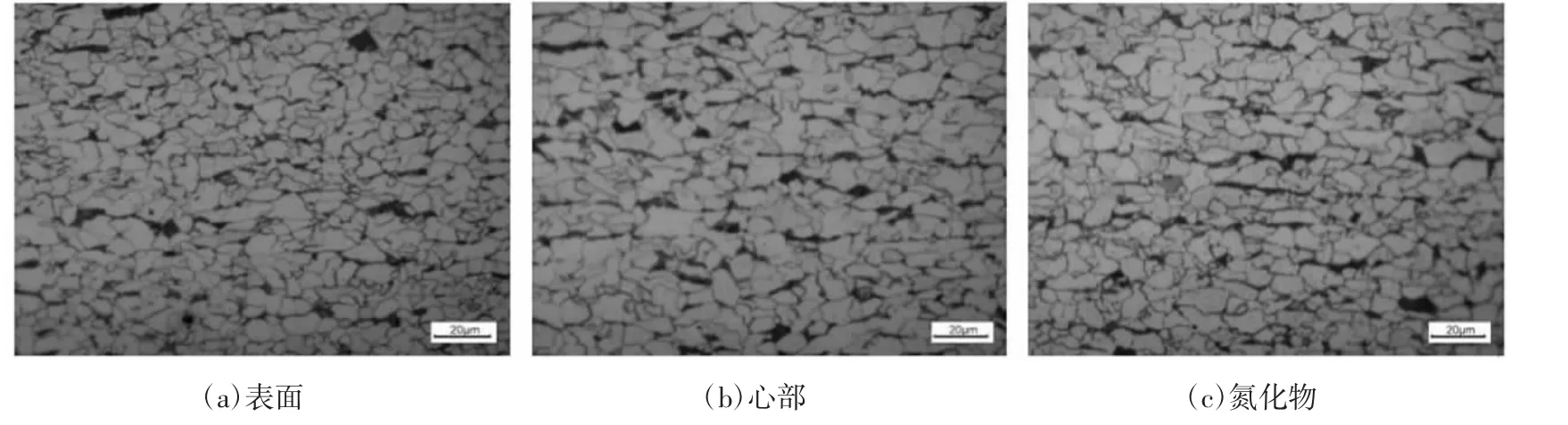

圖5~7所示為工藝4~6的表面、心部及氮化物金相組織;圖5所示為工藝4晶粒度,表面10.5~12.0級,心部11.0級;圖6所示為工藝5晶粒度,表面11.5級,心部11.0級;圖7所示為工藝6晶粒度,表面10.5~11.5級,心部10.0級。心部均存在氮化物。

圖5 工藝4表面、心部及氮化物金相組織(500倍)

圖6 工藝5下表面、心部及氮化物金相組織(500倍)

圖7 工藝6表面、心部及氮化物金相組織(500倍)

3.2.2 不同工藝對金相組織的影響

錳含量降低后金相組織中珠光體含量減少,表面及心部晶粒度均在10.0級以上,兩種成分體系下均未有明顯的帶狀組織。低溫810℃終軋情況下,晶粒度均勻性較好,高溫850℃珠光體減少。

試驗結果證明在不同的工藝制度下,金相組織均存在氮化物,尺寸在8~9 μm,因Ti含量(Ti質量分數0.052%~0.075%)超過了TiN理想化學配比[4],Ti在低合金Q355B鋼中主要起沉淀強化作用。在較低的810℃精軋終軋溫度下,在奧氏體發生相變前,TiN的析出可以抑制奧氏體長大,所以低的終軋溫度可以細化轉變后鐵素體的晶粒。在相同成分設計下,低的精軋終軋溫度屈服、抗拉強度更高,在成分1、Mn含量在0.45%~0.55%下,試驗結果存在抗拉強度超國標上限現象存在,力學性能富余量較大。

降低成分體系中Mn含量至0.35%~0.45%,Mn的固溶強化作用進一步減弱,帶狀組織進一步優化(如圖5~7所示),屈服強度較Mn質量分數0.45%~0.55%降低約20 MPa。綜合分析,工藝5的組織和性能指標較為理想。

4 結語

為降低出口低合金高強度結構鋼生產成本,本文研究了Ti含量為0.052~0.075%時,不同Mn含量和終軋溫度對低合金高強度結構鋼的微觀結構和性能的影響,并通過實驗確定了最佳的成分及生產軋制工藝。

(1)低合金高強度結構鋼Q355B中加入0.052~0.075%的Ti,Ti的強化機理主要為沉淀強化,精軋終軋溫度的降低有利于提高強度。

(2)Mn質量分數由0.45~0.55%降低至0.35~0.45%,試驗檢測結果表明屈服強度降低約20 MPa。

(3)在本試驗中Mn的質量分數為0.35~0.45%,終軋溫度控制在830℃,卷取溫度控制600℃,高Ti低合金力學性能控制最為穩定,性能波動小,金相組織檢驗晶粒度均勻穩定,并且比原低合金成分體系體系降低成本30元/噸。