雙氧水脫硫技術在傾動爐的應用實踐

劉 科

(江西銅業集團有限公司 貴溪冶煉廠,江西 貴溪 335424)

1 引言

貴溪冶煉廠傾動爐由建成初期歷經近20年生產,冶煉煙氣經現有排煙系統處理后,二氧化硫及顆粒物排放接近國家現行標準上限,已不能滿足環保需求。為了提高傾動爐處理復雜原料的能力,更好適應國家環保政策,針對傾動爐煙氣治理的問題,與專業廠家及瑞林設計院進行了技術交流,工藝技術人員赴全國多家相關企業實地考察。通過多方比對和現場調研,最終確定采用雙氧水脫硫工藝對排煙系統升級改造。

雙氧水脫硫工藝可靠性高,投資及運行費用低。其工藝原理是將是將煙氣通入文丘里洗滌除塵、降溫,然后接入脫硫塔,脫硫塔內提前補加一定量27.5%雙氧水,將二氧化硫氧化成三氧化硫,產出稀硫酸,稀硫酸可回收利用,不會產生二次污染問題[1-3]。

2 雙氧水脫硫工藝概況

2.1 傾動爐雙氧水脫硫工藝流程

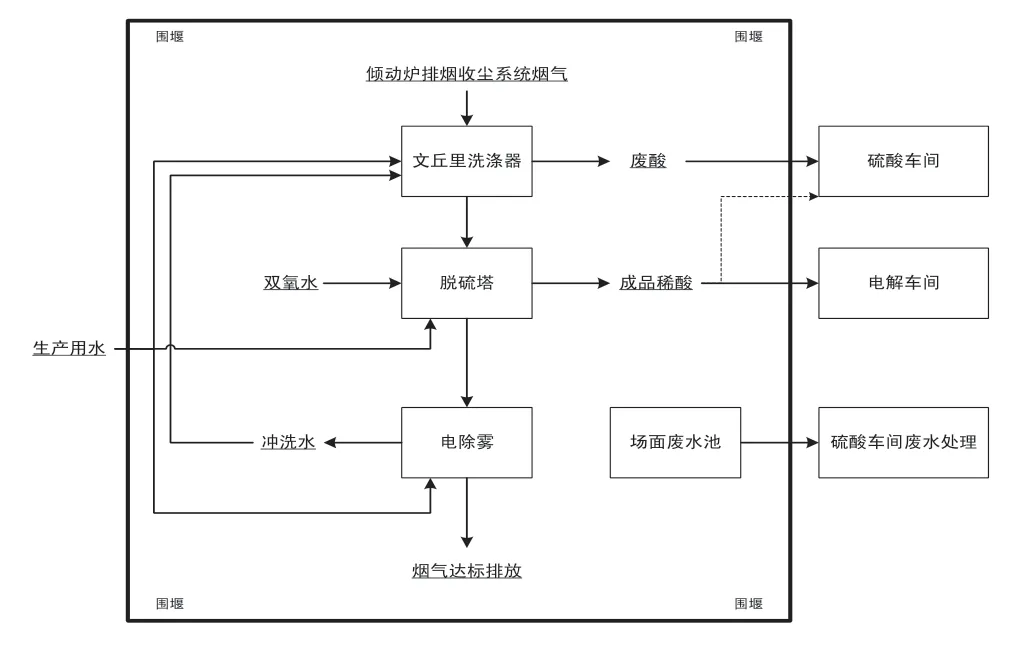

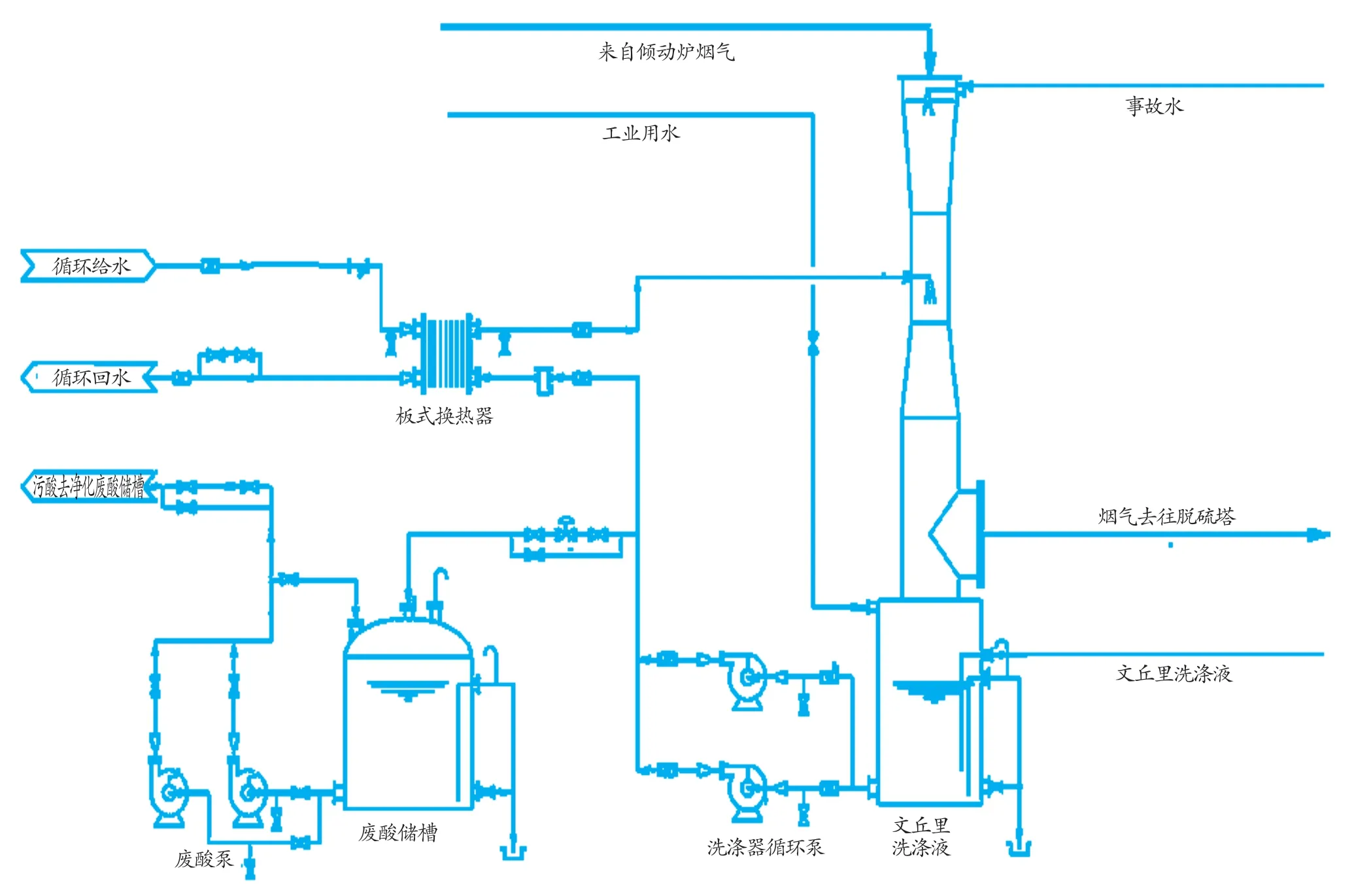

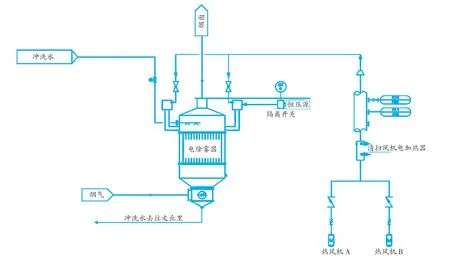

根據傾動爐煙氣條件,雙氧水脫硫工藝流程:傾動爐排煙收塵系統煙氣→文丘里[4]洗滌器→脫硫塔→除沫器→電除霧器→排煙筒排放(見圖1所示)。

圖1 雙氧水脫硫工藝流程圖

傾動爐排煙收塵系統120℃左右尾氣,經文丘里洗滌器進行噴淋洗滌、降溫,洗滌煙氣中的塵和雜質的同時將煙氣降溫至48℃以下,后進入脫硫塔噴淋段,和循環噴淋的H2O2逆向進行氣液接觸,脫除煙氣中的SO2。為控制脫硫后煙氣中SO2濃度<50mg/m3、酸霧<10mg/m3,脫硫塔頂部設置了折流板除沫器,除沫后煙氣進入玻璃鋼電除霧器進一步脫除酸霧后經頂部排氣筒排放[5](見圖2所示)。

圖2 雙氧水脫硫工藝原理簡圖

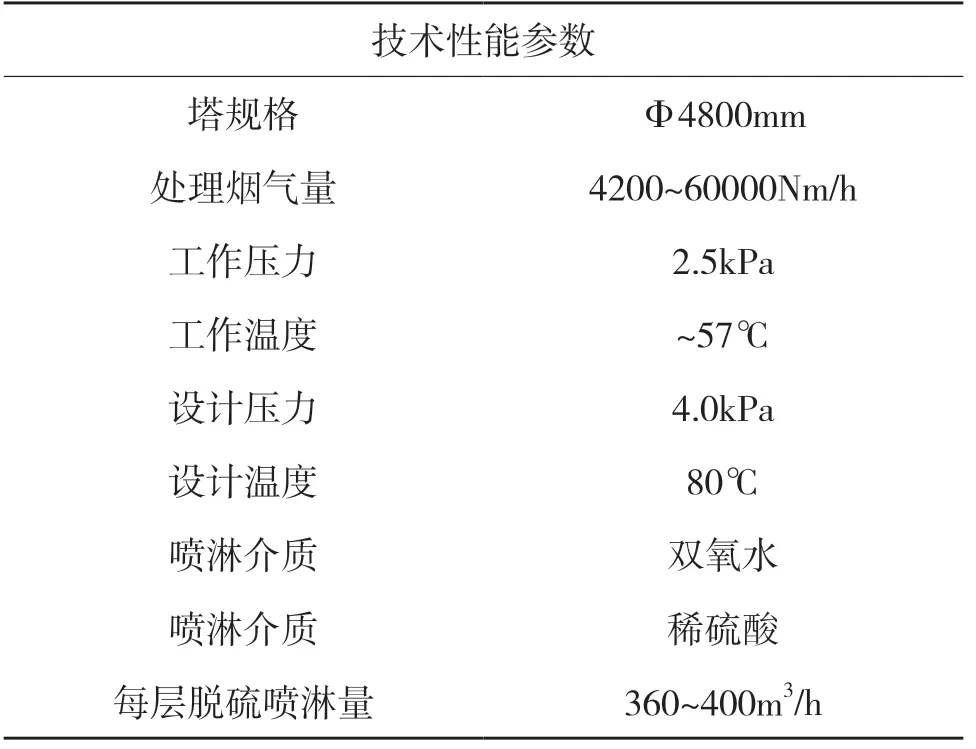

2.2 雙氧水脫硫設備簡介

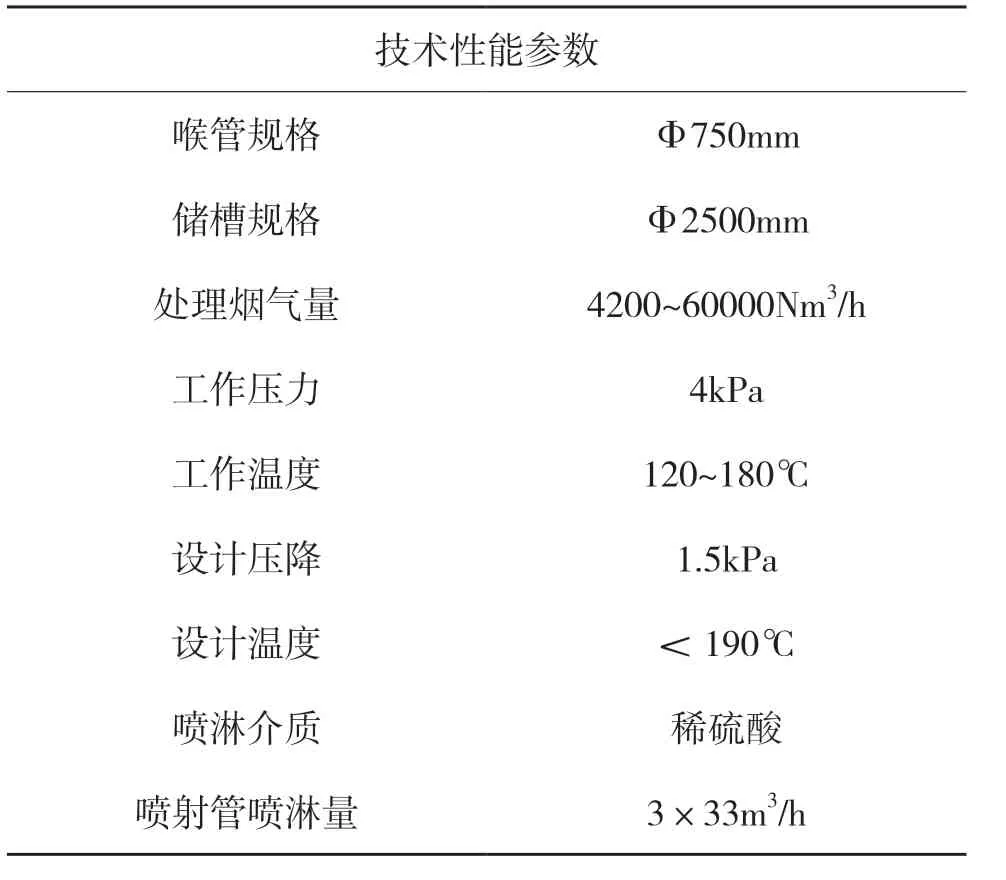

(1)文丘里洗滌器。

文丘里洗滌器由收縮管、喉管、擴散管和下部儲液儲槽組成,頂部入口處設置事故水噴嘴,喉管處設置三個噴射管對煙氣除塵降溫(見表1所示)。收縮段和喉管段主體材料為254SMO,事故水噴嘴材質采用C276,擴散管和底部儲液段材質為FRP,采用環氧乙烯基樹脂,循環儲液槽底部設計為斜坡,以便將槽內酸泥排盡。

表1 文丘里洗滌塔設計參數表

傾動爐冶煉煙氣經鍋爐、收塵系統降溫及除塵后溫度為120℃左右,經排煙風機先在文丘里洗滌器中進行噴淋降溫,同時洗滌煙氣中少量煙塵,工藝流程圖見圖3。

圖3 文丘里洗滌塔示意圖

文丘里洗滌器底部設循環液槽,配備兩臺循環泵(一備一用),將塔底部抽出洗滌液經過板式換熱器冷卻降溫后,經文丘里噴嘴霧化和煙氣接觸達到煙氣洗滌和冷卻降溫的目的。板式換熱器冷卻用水來自硫酸車間循環水池,回水至硫酸車間循環水池,回水管安裝酸度檢測計用于檢測回水pH值。隨著循環液槽洗滌液的蒸發、酸濃度及雜質濃度的增加,液槽頂部安裝了補水管路,補水采用連續不間斷方式,底部設置排污口定期排放污泥。

從循環泵出口管路引出一路管路至廢酸儲槽,管路安裝自動控制閥與循環液槽液位聯鎖,當液槽液位達到設定高限位值時,自動閥開啟,廢酸液流至廢酸儲槽。廢酸儲槽配備兩臺廢酸泵(一備一用)與儲槽液位檢測計聯鎖,當廢酸儲槽液位達到設定高限,廢酸泵連鎖開啟,將廢酸輸送至硫酸車間廢酸處理站。

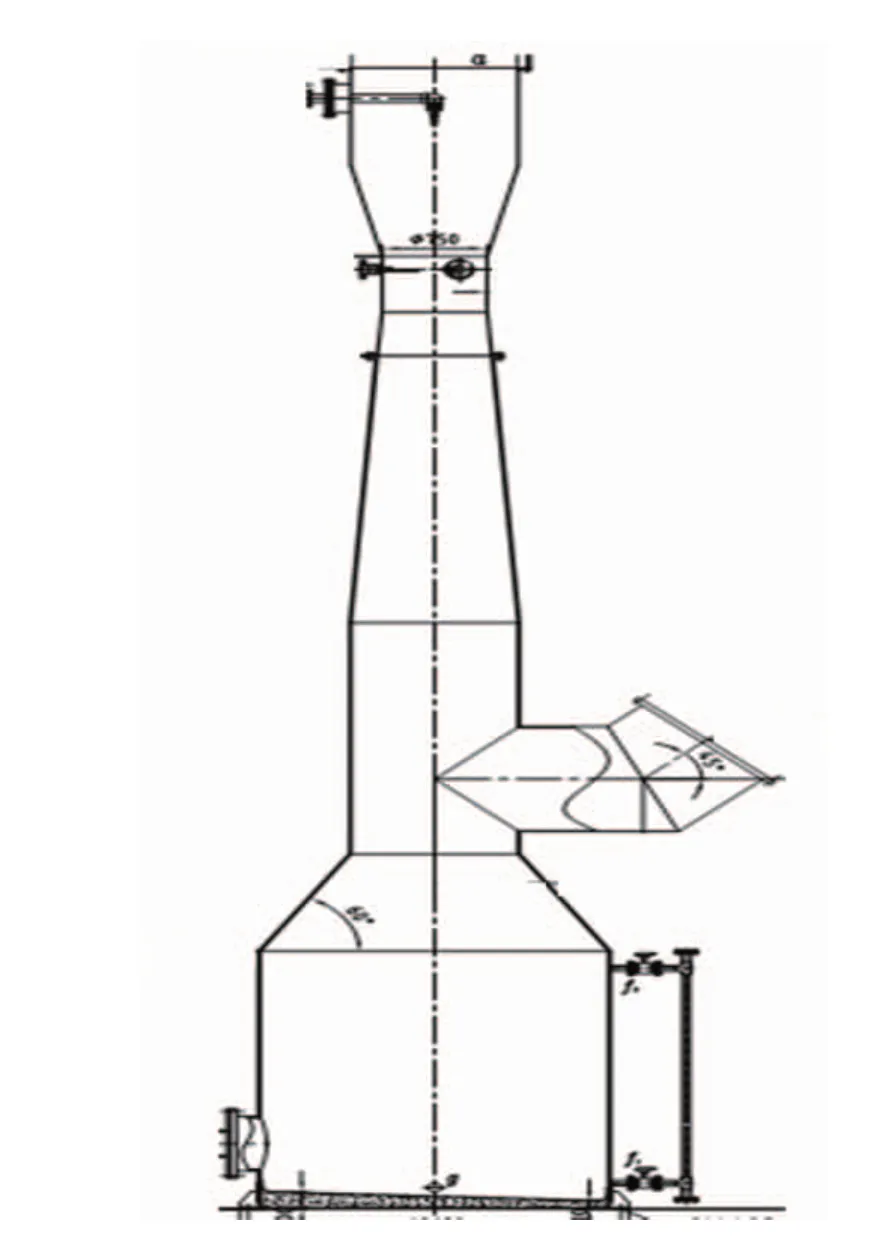

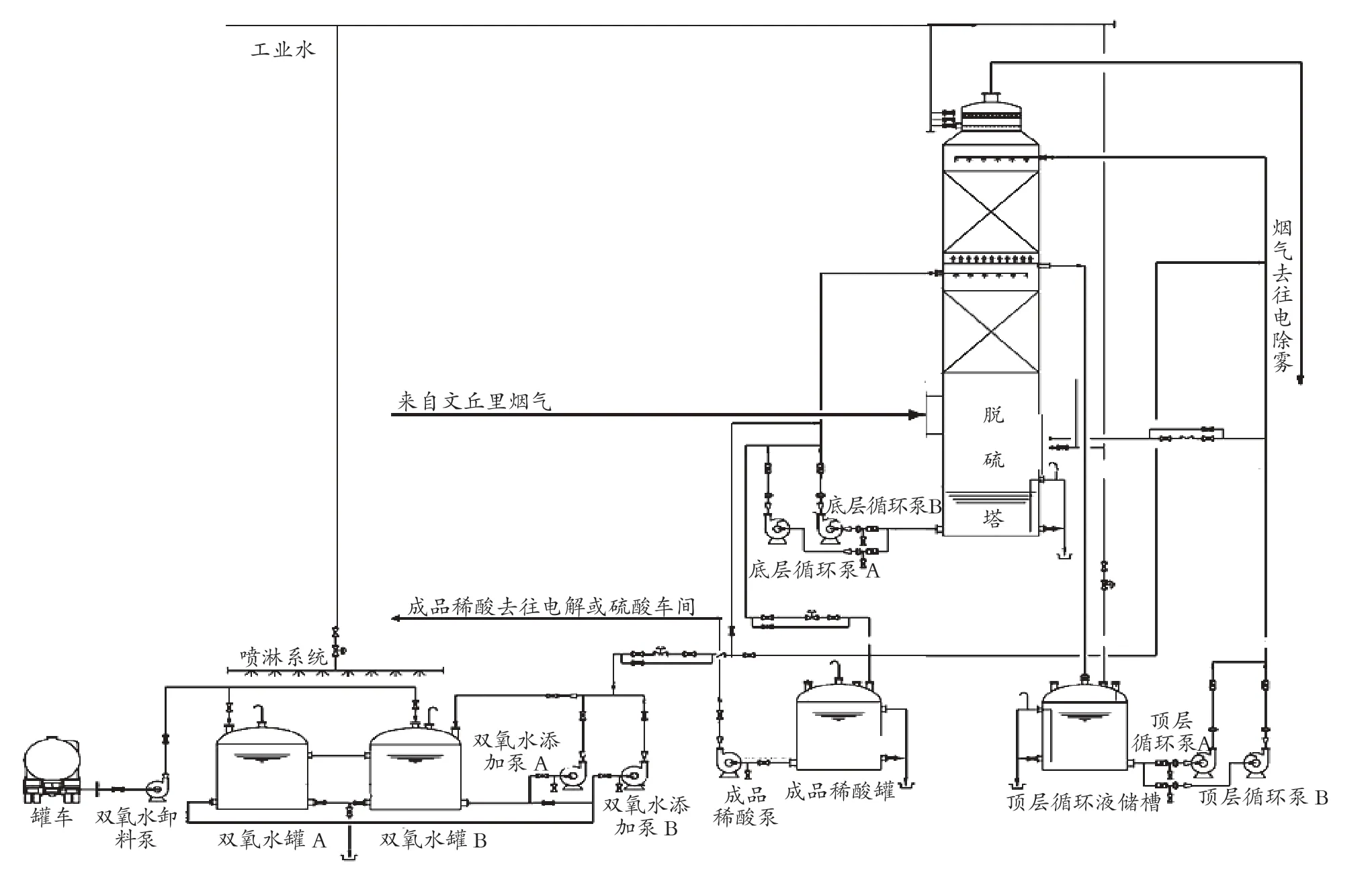

(2)脫硫塔。

脫硫塔上部設置兩段雙氧水噴淋+填料,上層噴淋介質采用塔盤從中間段引出,下段噴淋液回塔底部儲液槽,底部設計為斜坡便于酸泥排放,頂部設置折流板除沫器。見表2所示。

表2 脫硫塔設計參數表

圖4 文丘里工藝流程圖

脫硫中間設隔離塔盤,采用頂層與底層兩段噴淋。底層噴淋設兩臺循環泵(一備一用),將塔底層抽出循環液噴淋煙氣后返回塔底,循環泵出口管路引出一段管路將稀酸(濃度15%~20%)送至現場稀酸儲罐,當稀酸罐液位達到設定值后,由稀酸泵將稀酸送至電解(或硫酸)車間。頂層噴淋配備頂層循環液儲罐及兩臺循環泵(一備一用),循環泵將頂層儲罐內循環液通過管路輸送至頂層噴淋裝置對煙氣噴淋后返回頂層儲槽。

圖5 脫硫塔示意圖

該系統采用濃度為27.5%的雙氧水溶液作為脫硫劑,配備2個有效容積為13m3儲罐、一臺雙氧水卸料泵、兩臺雙氧水添加泵(一備一用)。雙氧水儲槽設置高度1m圍堰,避免罐體破裂時液體外泄。頂部設置4.5m高遮陽棚,棚內設置噴淋降溫系統,確保罐內液體溫度達到35℃時自動啟動噴淋水降溫。

圖6 脫硫塔工藝流程圖

圖7 電除霧工藝流程圖

表3 SO2濃度檢測統計表

(3)電除霧器。

SDD-CF濕式電除塵器是以濕煙氣顆粒物凈化的新型高效除塵設備,由雙盾環境科技有限公司成套引進,具有導電性好、重量輕、耐腐蝕、性能穩定、效率高等特點。電除霧采用導電玻璃鋼制作[6],集塵極形式為正六邊形,面積為15m2。

電除霧采用熱風清掃方式保證絕緣子室內絕緣性能,包括2臺密封風機(一備一用)和1臺電加熱器。該裝置還配備電除塵清洗裝置,清洗周期依據工藝條件、煙氣性質及電場清潔程度確定(一般為24h沖洗一次),每次沖洗時間3~5min。高壓整流機組是電除霧的主要附屬設備,它的正常運行對除霧效果能夠起到很好的促進作用。

2.3 雙氧水脫硫設備工藝控制

該工藝采用機電儀一體化控制方式并配備可靠檢測元件及執行機構,利用現有傾動爐DCS控制系統增加相應I/O卡件,同時在DCS中增加相應控制回路,實現生產過程中的連續監測和自動控制,主要監控和調節回路有文丘里液位調節、成品酸罐液位調節、廢酸罐液位調節、脫硫液酸濃度調節、脫硫塔液位調節 、出口二氧化硫濃度調節、雙氧水罐溫度調節等[7-8]。

3 雙氧水脫硫實踐應用情況

雙氧水脫硫裝置由中國瑞林設計,于2020年3月31日投入試運行,6月底完成性能測試,測試期間選擇傾動爐氧化期煙氣量最大負荷時段,具體情況如下。

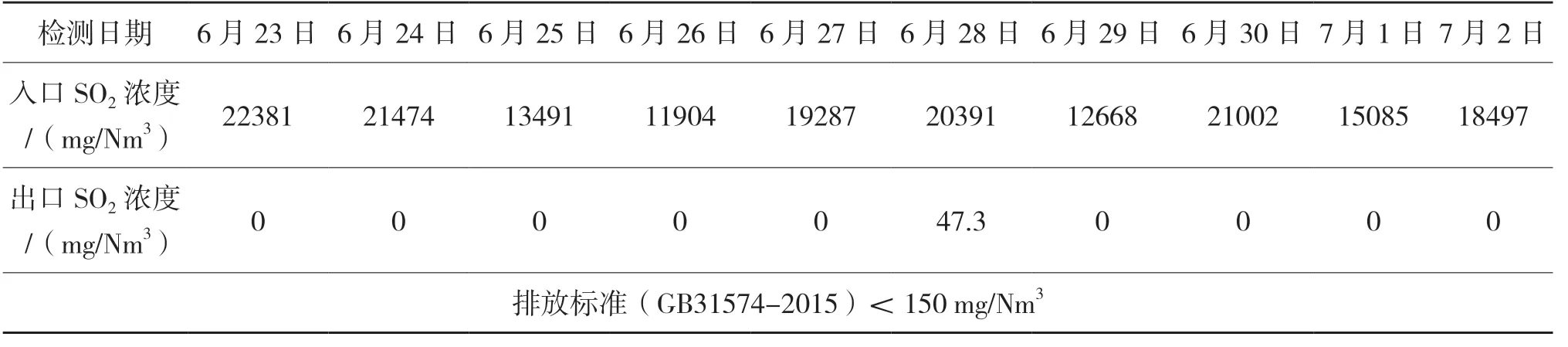

3.1 脫硫效率

從上表可知該脫硫裝置SO2排放≤50 mg/Nm3,遠遠低于國家排放標準,且脫硫效率達99%。

3.2 煙塵排放

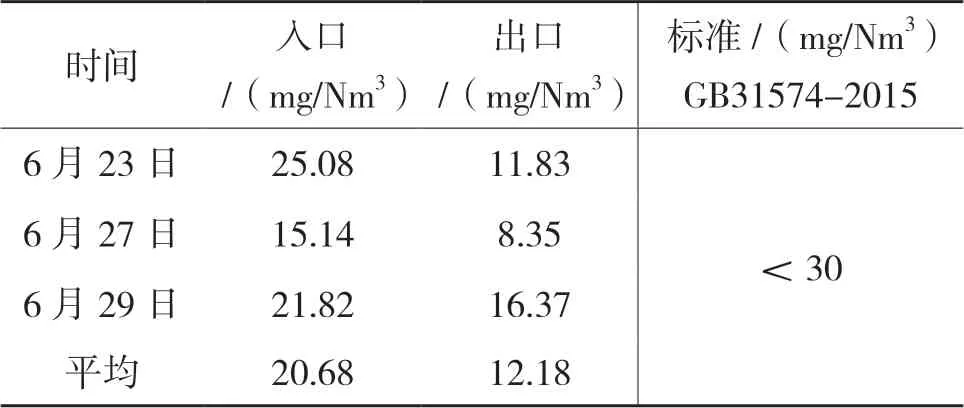

含塵煙氣經傾動爐收塵系統除塵后,未除盡的煙塵大部分在文丘里洗滌中除去,文丘里的喉管氣速越高,洗滌效果越好。測試期間檢測出口含塵量見表4,該脫硫裝置煙塵排放均低于國家排放標準。

表4 煙塵統計表

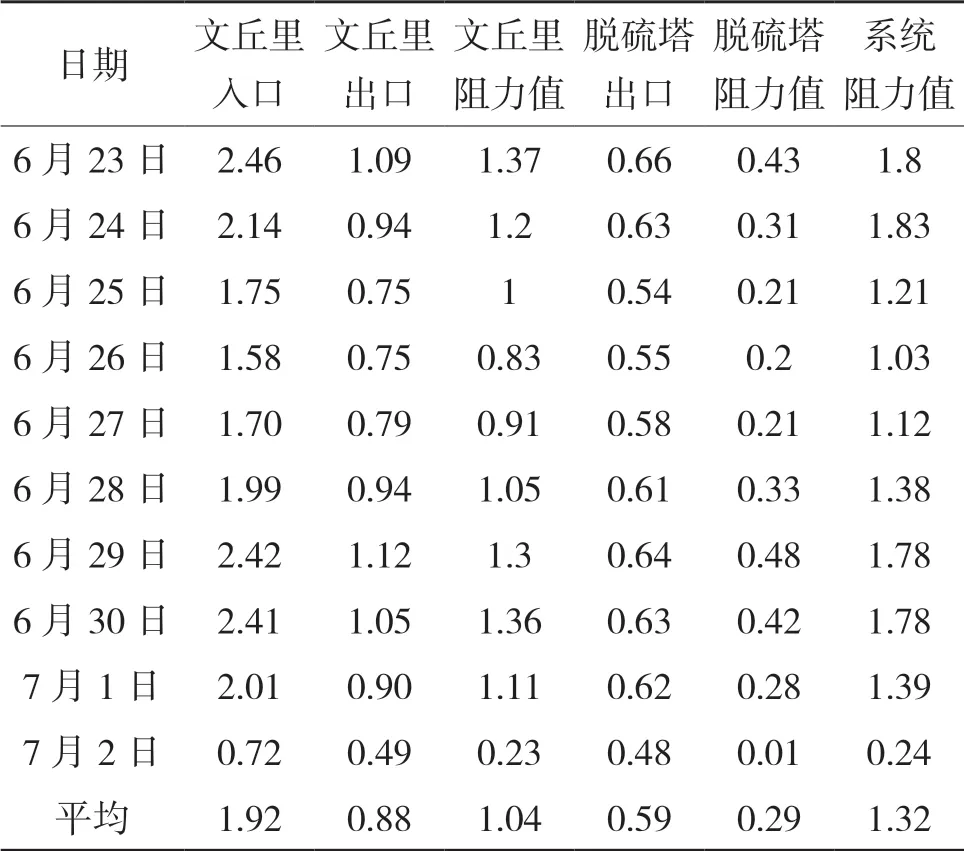

3.3 系統阻力值

脫硫裝置利用傾動爐現有風機,文丘里洗滌器壓降控制在1.5kPa,系統阻力降為4.0kPa。由表5列出的數據表明脫硫裝置文丘里的阻力降平均為1.04kPa,系統阻力降平均為1.32kPa,符合工藝生產要求。

表5 系統阻力值統計表 kPa

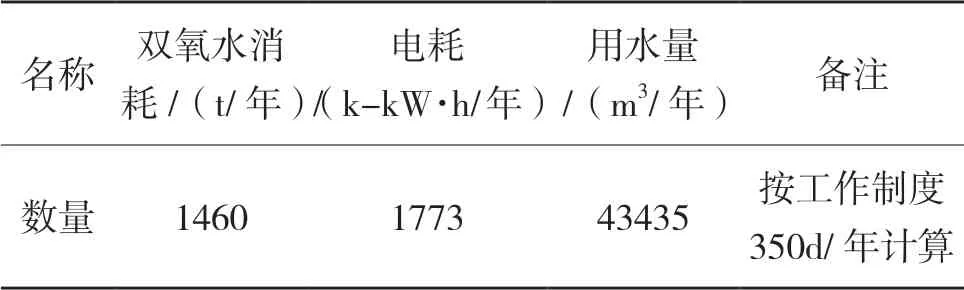

3.4 原材料消耗及其它能耗

脫硫裝置運行主要原材料為雙氧水,能耗主要表現在電耗和水的消耗上,其中以水消耗量最大,詳情請看表6。

表6 原材料消耗及其它能耗表

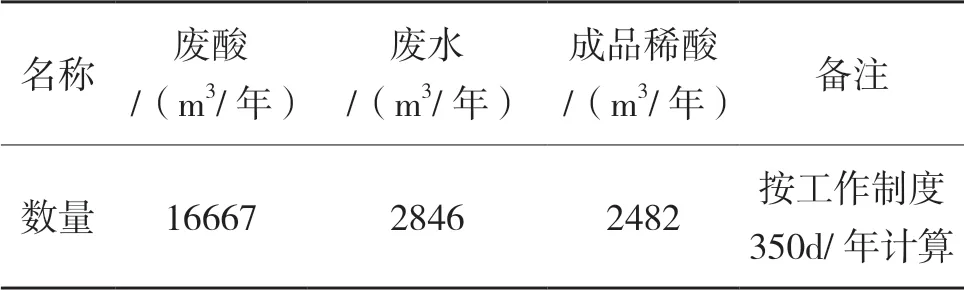

3.5 產出物

脫硫產出的成品稀酸去往電解(或硫酸)使用,廢酸由管道直接送往廢酸處理站處理后再送至生產污水處理站處理后回用。脫硫區域場面污水(即地面沖洗水和雨水)由廢水收集坑收集后送往生產污水站處理,處理后水質符合國家規定的限值后回用或外排。

表7 產出物統計表

4 結語

隨著我國環境保護要求越來越嚴格,二氧化硫是冶煉煙氣中最主要的大氣污染物之一,對環境造成極大危害。實踐應用表明,雙氧水脫硫技術在貴溪冶煉廠傾動爐雜銅冶煉煙氣中SO2治理效果顯著,該技術利用雙氧水強氧化特性將煙氣中SO2直接制酸,且無臭氧生成,實現循環經濟的發展要求。