建新煤化4206孤島工作面停采煤柱優化研究

李昊顧鵬翔劉洋

(1、陜西建新煤化有限責任公司,陜西 黃陵727300 2、中國礦業大學,江蘇 徐州221000)

1 概述

綜采放頂煤工作面停采線合理位置的確定,不僅可以提高煤炭資源的回收率,也可以維護大巷的穩定性,尤其對于孤島工作面綜放開采,停采線的合理布置顯得尤為重要[1]。但是厚煤層孤島綜放工作面回采后超前支承壓力范圍、峰值以及與煤壁距離相對于一般條件工作面都大[2],因此,在保證工作面安全停采的前提下,要合理確定工作面停采煤柱留設尺寸,最大限度地提高資源回收率[3-5]。開展針對性的分析探究,在確保生產安全的同時最大程度提升煤炭回采率,對于礦井綜合收益的提升有著積極意義[2]。通過FLAC數值模擬分析建新煤化4206孤島工作面合理停采線位置,在保證回撤通道穩定的前提下,既能保證輔運大巷不受破壞,又能使煤炭資源損失最小。

2 4206 工作面概況

4206工作面位于42盤區東部,如圖1所示,工作面呈西南-東北方向布置,其南為4208工作面(已開采),北界為4204工作面(已開采),東界為42盤區安裝通道,西界為42盤區輔運、膠帶、總回風大巷。工作面上方地表山巒起伏、植被發育、森林茂密,無村莊、自然河流和固定水源存在。

圖1 4206工作面布置圖

4206工作面4-2煤層基本頂板為小街砂巖,厚度15~20m,分布穩定,以中細粒砂巖為主,單軸飽和抗壓強度23.8 MPa,單軸飽和抗剪斷強度C=3.0,φ=42°,裂隙不發育,巖芯完整,巖體基本質量為Ⅲ級,為中等堅固巖石,屬較穩性頂板。底板多以泥巖、炭質泥巖、粉砂巖為主,細砂巖次之,泥巖單軸飽和抗壓強度9.38 MPa,巖體基本質量為Ⅲ~Ⅳ級,為堅固性差至中等堅固巖石,屬穩定性差至較穩定底板,局部地段因粘土含量增高,遇水易膨脹變形,為不穩定性底板。

3 4206 工作面末采期間問題

4206孤島工作面末采期間,由于孤島工作面超前支承壓力的影響,工作面的兩巷收斂、底鼓嚴重。譬如,在回風順槽的防火墻向里(煤墻側)50m范圍連續出現8根鋼帶斷裂,頂板下沉嚴重,運順施工巷口(原頂板加固處)出現頂板下沉,最大下沉量達到0.5 m。同時輔運大巷頂板、拱肩部變形嚴重,“煤爆”聲頻繁,同時伴隨頂板掉渣現象。依據現場實際觀測,工作面超前50~80m范圍內壓力顯現劇烈,表現為每天平均底鼓量400mm,巷道斷面收斂量200mm,π型梁彎曲變形、折斷等。

4 停采煤住的模擬分析

如果4206工作面停采煤柱留設如果過大,則浪費了大量的煤炭資源,考慮到可以通過采取超前工作面切頂卸壓,來控制工作面推采過程中的頂板壓力顯現,應該可以實現適當減少停采煤柱的尺寸。在建新煤化現場使用的高位斷頂卸壓措施可以將工作面垂直上方60m范圍內的巖層實施爆破卸壓,卸壓步距設置在25m一組。因此,數值計算模型考慮在離大巷25m、50m、75m和100m處各施加一組切頂卸壓措施,以4206工作面運輸順槽為例,并建模進行計算。

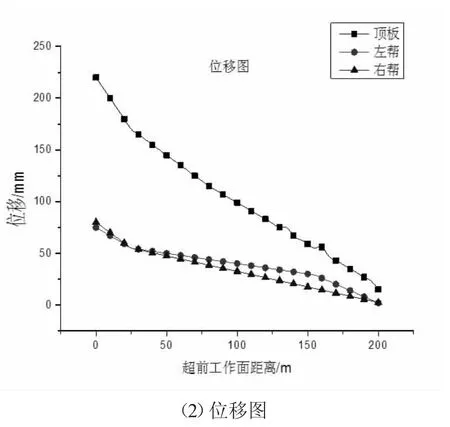

采取卸壓措施后,考慮在離大巷25m、50m、75m和100m處各施加一組切頂卸壓措施,得到運輸順槽圍巖應力、位移云圖,得到其隨工作面推進距離之間的關系,如圖2所示。

從圖2(1)可看出,工作面回采時,超前175m處兩巷已受到回采的超前影響。兩巷的垂直應力開始增加,兩幫垂直應力在超前75m處達到峰值,隨后降低(圍巖產生塑性破壞),頂板垂直應力在超前25m處達到峰值,隨后降低(圍巖產生塑性破壞),即兩巷超前劇烈影響范圍為0-75m。順槽在4206回采期間圍巖應力不斷增加,峰值出現在25m處,達到29.6 MPa;距工作面200~50m范圍呈增加趨勢,且125~50m范圍增加速度不斷變大。從圖2(2)可看出,超前工作面200~150m范圍,工作面推進對順槽圍巖穩定性影響不大,隨著工作面推進,順槽圍巖移近量迅速增加,當距工作面小于50m時,順槽圍巖收斂十分劇烈。由此可知,4206工作面回采期間,超前影響不小于150m,劇烈影響范圍不小于50m。經分析后150m為停采煤柱留設的合理煤柱尺寸采取切頂卸壓后,停采煤柱150~250m范圍時,輔運大巷圍巖應力與位移基本變化不大,當停采煤柱留設為125m時頂板應力與位移增幅加劇,因此,停采煤柱選擇150m為宜。

圖2 順槽圍巖應力、位移與工作面距離關系

5 相關技術措施

5.1 深孔斷頂預裂

在4206回采末期,為了治理強礦壓問題,在4206工作面運回順200m、175m、150m、120m、80m位置前期已經進行了深孔斷頂卸壓,為保證工作面停采位置前后頂板充分卸壓,減小工作面上網和回撤區段的頂板壓力,現在4206工作面運回順100m、135m、190m、210m增加四組深孔斷頂預裂。

前期斷頂爆破孔方案如下:每組預裂孔:回風巷3個,運輸巷3個,孔徑113mm。回風巷和運輸巷卸壓孔沿煤層傾向布置,從巷道幫中線向上每隔500mm施工一個。1號孔:角度15°,孔深95m,終孔位置頂板向上25m。2號孔:角度30°,孔深95m,終孔位置頂板向上47.5 m。3號孔:角度45°,孔深88.5 m,終孔位置頂板向上62.6 m。施工圖如圖3所示。

圖3 4206工作面斷頂鉆孔示意圖

后期的補孔方案為了實現充分卸壓,設計爆破孔在水平投影上有交錯,如圖4所示。

圖4 補孔示意圖

5.2 礦壓監測結果分析

將監測所得的4206工作面運輸順槽表面位移和超前支撐壓力數據進行統計分析,如圖5所示。

圖5 順槽圍巖應力、位移與工作面距離關系

從圖5(1)可看出,工作面回采時,超前175m處兩巷已受到回采的超前影響。兩巷的垂直應力開始增加,兩幫垂直應力在超前75m處達到峰值,隨后降低(圍巖產生塑性破壞),相比于圖2(1)可以看出,兩幫的垂直應力峰值由20MPa下降到10MPa左右,下降了50%,說明卸壓起到了很好的效果;頂板垂直應力在超前25m處達到峰值,相比于圖2(1)垂直應力峰值由29.6 MPa下降到了15MPa左右,下降了50%左右,卸壓措施對于頂板應力的治理起到的明顯的成效;從圖5(2)中可以看出,頂板的最大位移量相比較于圖2(2)中的380mm下降到了220mm,頂板的最大位移量下降了160mm;兩幫的最大位移量也下降到了80mm左右,說明深孔斷頂預裂卸壓措施在控制頂板以及兩幫變形的問題起到了很好的效果。

6 結論

針對4206工作面末采期間的停采煤柱留設的數值計算結果以及工業性試驗提出以下結論:

6.1 根據數值模擬計算結果得出4206工作面若采用深孔斷頂措施,建議停采煤柱尺寸選擇150m較宜。

6.2 經過工業性實驗得出在4206工作面運回順100m、135m、190m、210m增加四組深孔斷頂預裂措施時,頂板和兩幫的最大垂直應力相比較之前下降了50%,分別下降到了15MPa和10MPa;頂板和兩幫的最大變形量相比較之前分別下降到了220mm和80mm。