飽和潛水系統裝船固定設計及強度分析

孫 青

(中海油田服務股份有限公司物探事業部,天津 300451)

0 引言

與常規空氣潛水相比,飽和潛水因具有作業水深大、作業效率高、能應對復雜水下施工等優點在海洋工程領域發揮著至關重要的作用,并廣泛應用于南海50 m~200 m水深范圍的海管和立管安裝、維護以及單點系泊系統安裝等海洋工程作業中。

位于南海約120 m水深海域的某平臺需要實施平臺立管和電纜護管的安裝以及立管和海底軟管的水下連接作業,采用飽和潛水技術和空氣潛水技術相結合的方式進行作業。項目中將集裝箱式飽和潛水系統裝載在多用途動力定位工程船上實現飽和潛水作業功能,飽和潛水系統較復雜,集裝箱式飽和潛水系統將多個設備和配套系統集成在幾個集裝箱或箱式框架內,無需逐個設備布置固定,更加靈活并便于運輸和裝船作業,最快3 d即可完成裝船,極大地節省了作業時間和成本。

因涉及到潛水員的生命安全和健康舒適等因素,無論是飽和潛水設備本身還是設備的密封連接、裝船固定相比于其他設備有著更高的要求。根據ABS規范,對于飽和潛水系統需采用永久固定方式(焊接或鉚接)將其可靠地連接在作業船舶上,并進行強度校核與檢驗,以保證裝船、運輸及作業過程中的安全。

1 系統組成

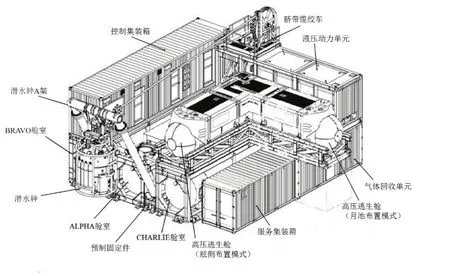

飽和潛水系統主要包括甲板居住艙、潛水鐘、潛水鐘A架、控制集裝箱以及高壓逃生艙等設備,如圖1所示,各模塊的基本參數如表1所示。

圖1 飽和潛水系統組成

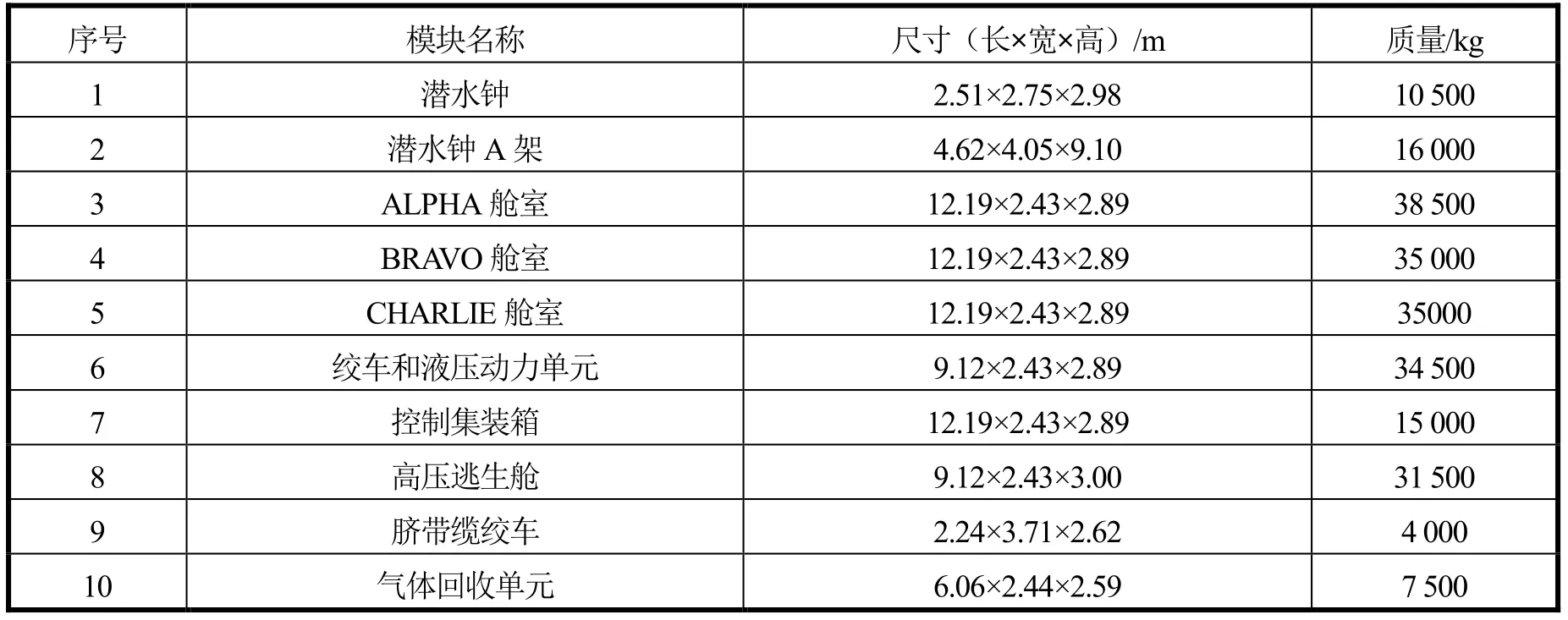

表1 飽和潛水系統各模塊參數

甲板居住艙由ALPHA、BRAVO和CHARLIE這3個艙室組成,每個艙室均獨立配備所必需的生命支持、生活配套和電源通訊等系統,能夠滿足15名潛水員在艙內加壓和減壓。3個艙室分別置于長方體框架內,預制固定件靠鉚釘固定在框架底面,3個艙室框架緊挨排列布置在甲板上,位于中間的ALPHA艙室前端設有1個過渡艙,并與其他2個艙室相通。

潛水鐘用于搭載潛水員往返水下作業區域和甲板居住艙,為正浮型浮體,并配有壓載重塊,能容納3名潛水員,最大作業水深可達300 m。潛水鐘底部與過渡艙有連接通道,潛水員通過過渡艙上方通道從甲板居住艙進入潛水鐘內。潛水鐘A架設置于ALPHA艙室框架船舷一側,用于潛水鐘的起吊收放。

高壓逃生艙設置于CHARLIE艙室上方,并配有液壓驅動的收放系統,針對潛水鐘船舷側下水和月池下水 2種方式,高壓逃生艙可分別布置為沿CHARLIE艙室縱向放置和沿橫向放置,以保證高壓逃生艙能夠順利從船舷下水。

控制集裝箱固定于BRAVO艙室框架上方,主要由潛水控制系統、飽和控制系統和電氣室組成。絞車和液壓動力單元橫向固定于 ALPHA和CHARLIE艙室框架上方靠近船中一端。氣體回收單元布設在液壓動力單元下方緊鄰CHARLIE艙室。

2 設備布置與固定方式

作業船舶為多用途工程船,總長 105.5 m,型寬23.4 m,型深9.6 m,配備DP2系統,滿足飽和潛水作業要求。作業船主甲板載貨區上表面焊有縱橫交錯的T型材,規格為200 mm×10 mm,Q235鋼,其他部分由95 mm厚度的木板填充,整個主甲板載貨區域大小為43.8 m×22 m。考慮到甲板空間和潛水員的安全舒適性等因素,將飽和潛水系統集成模塊布置于船體右舷,并沿船體縱向布設于靠近船中橫剖面位置,遠離動力定位系統。

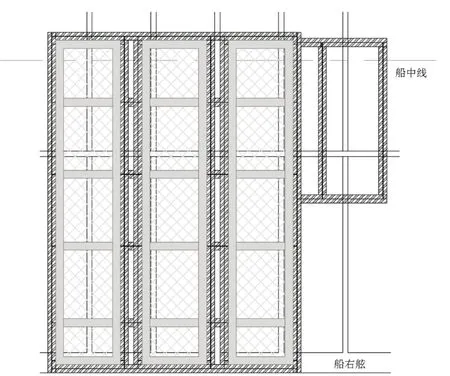

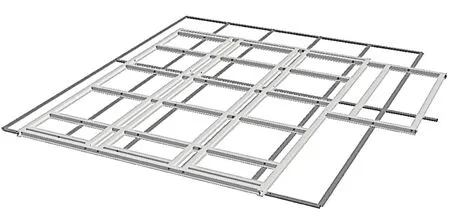

飽和潛水系統的ALPHA艙室、BRAVO艙室、CHARLIE艙室底部框架各預制有若干個固定件,用于將各艙室框架牢固焊接在船舶甲板上。由于相對位置的問題,預制固定件無法與甲板的T型材全部對應連接,因此在兩者之間增加1個工字鋼過渡鋼架結構,將過渡架通過焊接件與甲板T型材固定,再將飽和潛水系統通過其預制固定件焊接在過渡架上實現系統的整體焊接固定,甲板布置相對位置如圖2所示,其中灰色中間帶交叉網部分示意甲板居住艙底部框架,雙斜杠部分為工字鋼過渡架,實線中空部分為甲板T型材過渡架設計為工字鋼桁架式結構,規格為300 mm×300 mm,材料采用Q345鋼。

圖2 飽和潛水系統甲板布置(局部)

3 裝船固定強度分析

飽和潛水系統各組件鋼制框架、過渡架、甲板以及用于固定連接的焊接件均需根據規范要求進行強度校核,以滿足設計要求。

3.1 飽和潛水系統基礎載荷提取

單獨對置于過渡架上方的飽和潛水系統進行有限元分析,預制固定件處采用鉸接約束模擬,載荷主要考慮2種工況。

1)作業工況:潛水鐘被吊起至舷外懸空在海面上,需考慮飽和潛水系統各設備和框架的重量、船舶運動引起的慣性力、作用在設備上的風載荷以及潛水鐘和配重塊收放引起的載荷。

2)非作業工況:潛水鐘與甲板居住艙連接,潛水鐘A架閑置,此時僅考慮設備受到的自重、慣性力和風載荷。

在2種工況下分別計算不同載荷組合作用下設備框架底部預制固定件處的支反力,選取最大支反力對預制固定件進行強度計算,這部分工作已經在飽和潛水系統預制固定件設計時完成,根據設計文件可提取基礎載荷。

3.2 過渡架和甲板T型材強度校核

在SACS軟件中對工字鋼過渡架和甲板T型材進行結構有限元分析,幾何模型如圖3所示,圖中上方結構為工字鋼過渡架,下方結構為甲板T型材。T型材底部采用固定約束,飽和潛水設備受到的載荷通過與過渡架連接點傳遞到過渡架上,把在不同工況下計算得到的基礎載荷簡化為最大提拉載荷和最大壓載荷2種工況施加到過渡架工字鋼上表面,同時根據API規范校核過渡架的結構強度,計算得到在受拉載荷工況下工字鋼過渡架UC值最大為0.546,T型材UC值最大為0.354;在受壓載荷工況下工字鋼UC值最大為0.721,T型材UC值最大為0.527,均滿足要求。

圖3 工字鋼和T型材幾何模型

另外,單獨對過渡架模型進行有限元分析,在過渡架與T型材的連接點處采用固定約束,計算得到甲板T型材連接點處的支反力,用于進行焊接件的強度校核。

3.3 焊接件強度校核

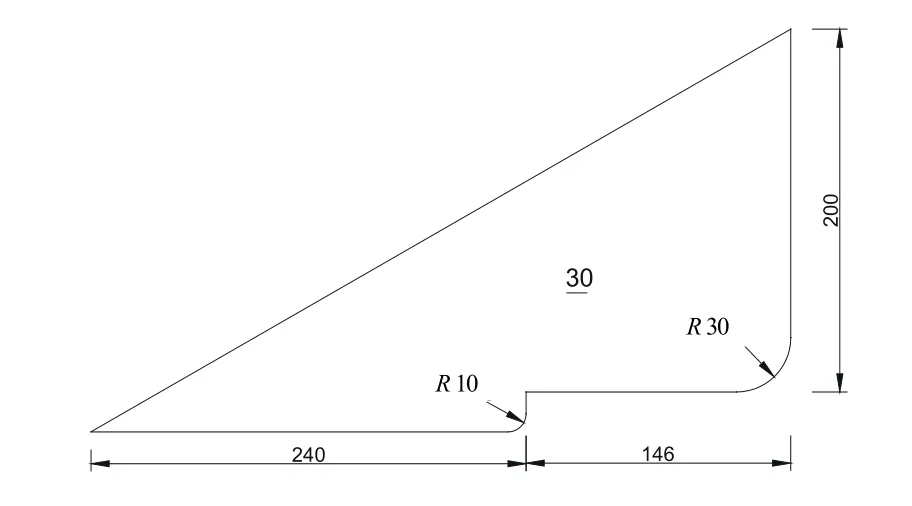

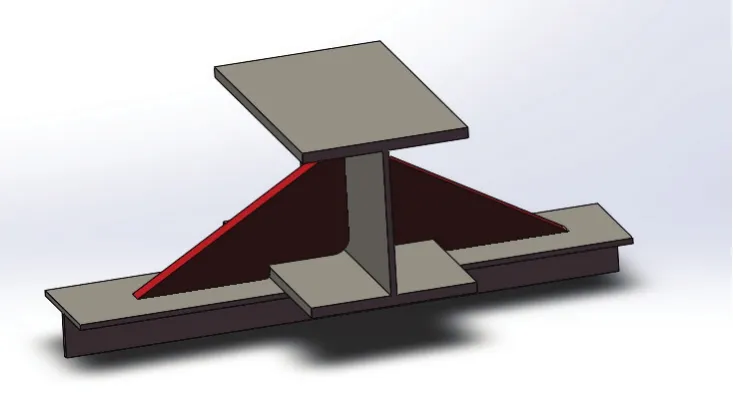

在工字鋼過渡架與甲板T型材互相交叉的位置采用三角板焊接件連接,厚度30 mm。焊接件具體尺寸如圖4所示,采用Q345鋼。焊接件L1邊與T型材面板焊接,L2邊與工字鋼腹板焊接,局部連接模型如圖5所示,其中圖中紅色構件代表焊接件。

圖4 焊接件尺寸(單位:mm)

圖5 局部連接模型

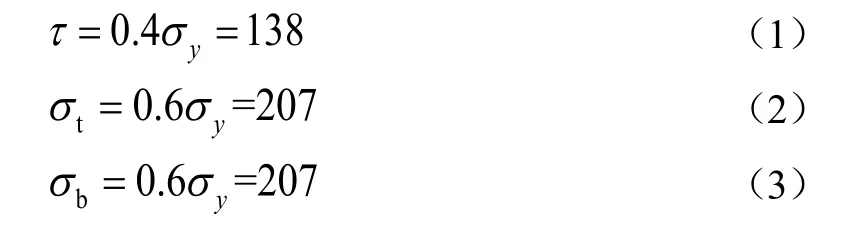

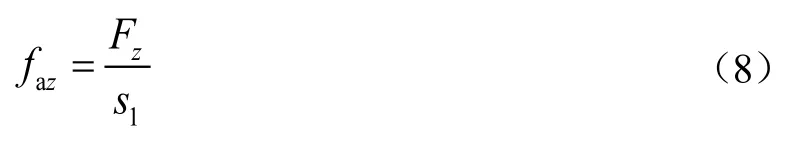

根據 AISC規范,焊接件最大允許應力由式(1)~式(4)計算得到。

σ

為焊接件材料的屈服應力,MPa;τ

為焊接件最大允許剪應力,MPa;σ

為最大允許拉應力;σ

為最大允許彎曲應力,MPa;σ

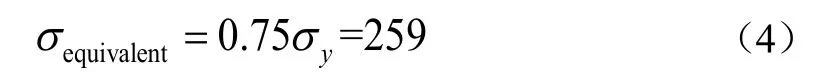

為最大允許等效應力,MPa。當過渡架在受壓的情況下,會有一部分載荷由工字鋼直接傳遞給T型材,而焊接件承擔部分壓載荷,此時焊接件的強度容易滿足要求;而當過渡架受向上提拉的載荷時,工字鋼與T型材之間的力只由焊接件傳遞,焊接件受力較大,因此這里重點校核過渡架受拉載荷工況下焊接件的強度。從過渡架結構強度計算結果中提取最大支反力進行分析,見表2,其中F

為正表示受向上提拉的力。

表2 連接點最大支反力

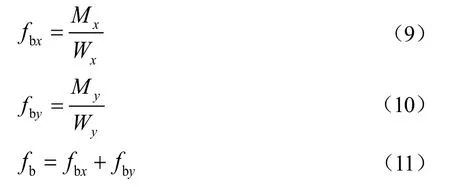

焊接件受到的水平剪應力包括x

和y

這2個方向,根據式(5)和式(6)計算。

f

和f

分別為焊接件在x

和y

方向上的水平剪應力,kN;F

和F

分別為焊接件所處節點沿x

和y

方向上的受力,kN;s

和s

分別為焊接件的L1邊和L2邊的截面積,m。焊接件受到的豎向剪切力根據式(7)計算。

f

為焊接件在z

方向上的豎向剪應力,kN;F

為焊接件在z

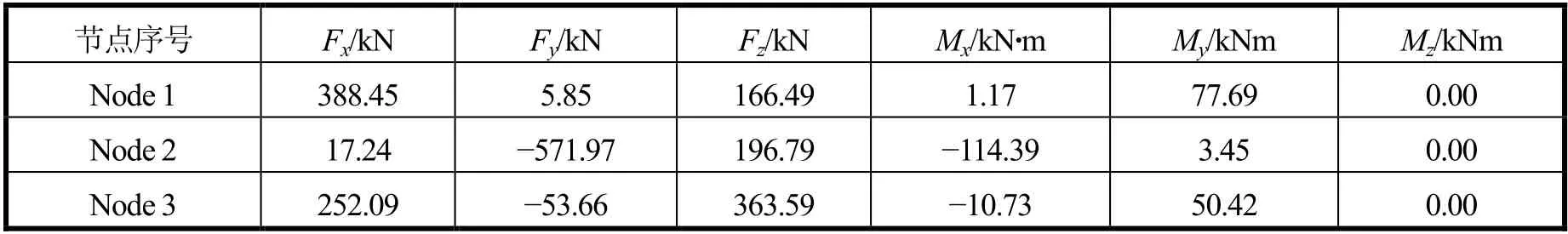

方向上的受力,kN。焊接件受到的垂向拉應力根據式(8)計算。

f

為焊接件在z

方向上的豎向拉應力,kN。焊接件受到的局部彎曲應力根據式(9)~式(11)計算。

f

和f

分別為x

和y

方向上的彎曲應力,MPa;M

和M

分別為作用在x

和y

方向上的彎矩,kN·m;W

和W

分別為x

和y

方向上的彎曲模量;f

為總的彎曲應力,MPa。根據以上各公式計算焊接件焊縫處的剪應力、拉應力以及彎曲應力,并進行強度校核,如表3所示,結果顯示各校核項均滿足規范要求。

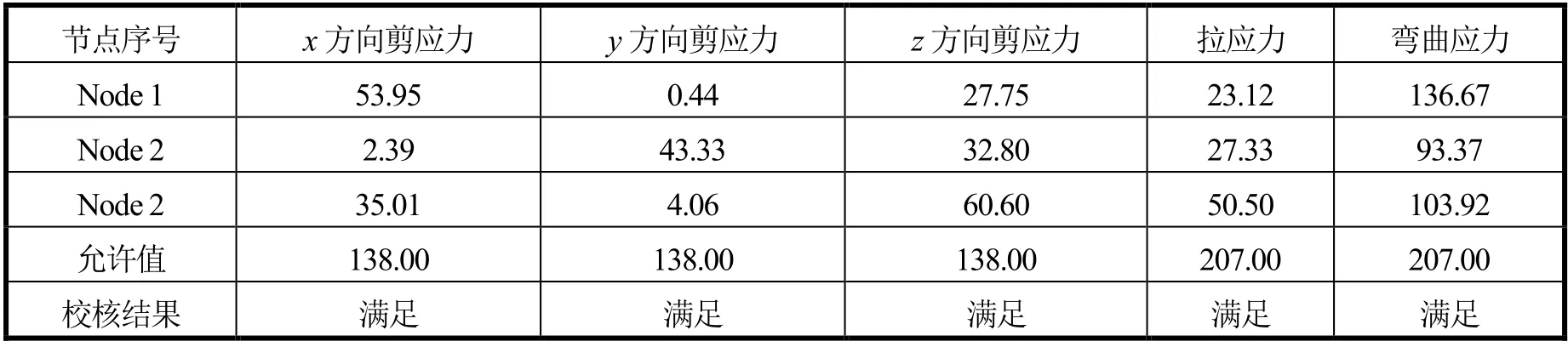

表3 焊接件強度校核結果(單位:MPa)

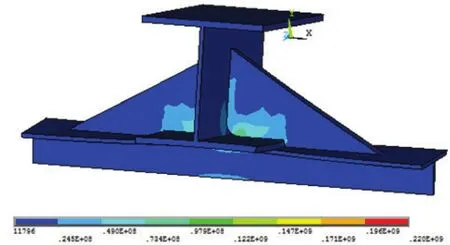

3.4 局部結構有限元分析

為了更直觀地顯示連接點處的應力情況,對工字鋼、T型材及焊接件連接處做局部結構有限元分析,采用ANSYS建立模型得到等效應力云圖(圖6),結果顯示最大應力出現在焊接件與工字鋼焊接角隅處,等效應力大小為220 MPa<0.75σ

,滿足強度要求。

圖6 局部模型等效應力云圖

4 結論

通過校核計算結果發現,所設計的工字鋼過渡架、焊接件均滿足規范要求,甲板受力也在安全范圍之內。采用工字鋼過渡架有效地解決了集裝箱式飽和潛水系統布置于木質甲板上時預制固定件的連接問題。工字鋼結構便于飽和潛水設備的穩定以及各固定件的焊接,并且具有重量輕、成本低、結構可靠等優點,為工程中的類似問題提供參考解決方案。