探究起重機機械疲勞可靠性分析的新進展

權建紅

(甘肅省嘉峪關市產品質量計量和特種設備檢驗檢測中心,甘肅 嘉峪關 753100)

1 研究背景

隨著國家工業化程度的不斷發展,前些年應用的起重機械服役時間較長,設備老齡化現象的出現導致了近年來起重機機械疲勞引發的事故頻發,為應對這一問題質檢總局提出了起重機結構的健康監測,《起重機械定期檢驗規則》(TSG Q7015-2016)和GB/T 28264-2012《起重機械安全監控管理系統》中對安全監控進行了明確要求,但是,市場上的監控系統的功能大部分過于簡單,或多或少均有不足之處,所以,可靠性分析成為解決檢測和評估疲勞開裂的重要手段。

2 國內外現狀對比

目前,國內外的可靠性分析分為兩個方面:一種是對理論研究進行預測分析,提高預測方法的精準度;第二種是對結構的剩余疲勞壽命評估系統的實時監測。國內多是依據基礎理論并結合相關軟件進行分析研究,國外研究更傾向于提高在線監測技術的工程運用,對起重機疲勞壽命的實時評估。

3 起重機機械疲勞

金屬結構承擔著整個起重機載荷的應力與應變,一旦發生損壞則只能修復或者報廢局部的更換則需對起重機進行整體評估。因此,金屬結構的使用壽命決定著整個起重機的使用安全。起重機的金屬結構大多為焊接結構,焊機就易產生焊接缺陷,焊接缺陷點在受到交變載荷的長期作用下容易造成疲勞裂紋的延伸。力學性能逐步退化,疲勞裂紋的出現,影響了起重機的日常工作安全,但并非一旦產生疲勞裂紋,起重機金屬結構就達到了使用壽命。有時也可以根據實際情況,進行降噸使用。目前,也沒有相關的報廢標準和規范,所以,充分利用資源,降低客戶的使用成本,應用科學合理的方法進行決策,顯得尤為重要。

4 可靠性分析

4.1 結構變形檢測

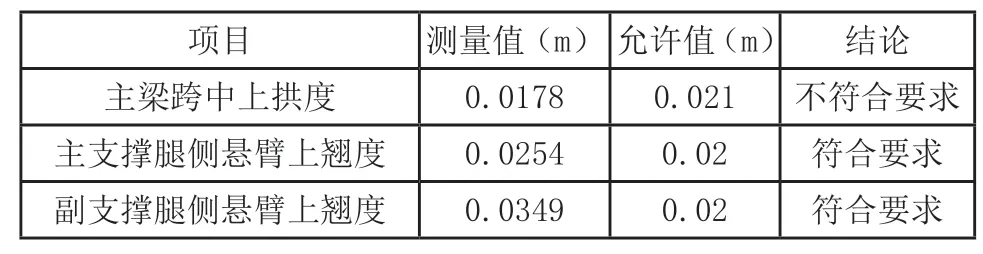

根據《通用門式起重機》(GB/t 14406-2011)中的相關要求,當小車空載在主梁支腿處一側時主梁跨中上拱度允許值不應小于0.7S/1000,懸臂端的上翹度不應小于0.7L/350。運用全站儀對上拱度進行測量。

4.2 腐蝕檢測

經宏觀檢查起重機的主梁、支撐腿,走臺底板、司機室底板等位置可能有腐蝕痕跡的地點。并在待測位置全長范圍內運用電磁超聲等手段對壁厚進行測厚檢測。在焊縫處做磁粉或超聲檢測,檢測前應先將表面打磨。

4.3 靜剛度檢測

根據《起重機械定期檢驗規則》(TSGQ7015-2016)中的相關要求,運用測距儀器對不同級別的橋門式起重機,進行檢測,過程為將小車停至主支腿,起升鋼絲繩處于松弛狀態,對主梁跨中測量點及兩個懸臂端測量點,記錄數據。將起重小車移至主梁跨中處,起升額定載荷,測量主梁跨中測量點處的數據。將起重小車分別移至兩個懸臂端測量點處,起升額定載荷,測量懸臂端測量點處的數據。繪制出曲線進行分析。

4.4 應力分析檢測

門式起重機可以在應力分析檢測過程中檢測旋轉8個點,選點原則為主梁跨中下蓋板靠近軌道側,主梁跨中走臺側腹板下部,主梁上蓋板靠近主支腿1/5處,主梁上蓋板靠近副支腿1/5處,懸臂梁上部靠近主支腿側,懸臂梁上部靠近副支腿側,主支腿軌道側上2/3處,副支腿軌道側上2/3處。

4.5 無損檢測技術

對零部件、母材及焊縫內部缺陷,可采取超聲或射線方法進行檢測;而對于結構表面的缺陷,可借助磁粉或滲透方法檢測。應用疲勞損傷理論進行計算,確定此損傷程度是否達到某一損傷臨界值或者接近損傷臨界值。決定是否可以繼續使用還是修復或報廢;同時可以估算出金屬結構剩使用壽命,制定合理的使用方案。

5 工程實例

起重機為箱型主梁結構,參數為20t,起升高度8m,跨度10-30-10,工作級別A5,使用材質Q235,通過查表可得其屈服強度為:σs=235MPa,制造單位:常州礦山起重機。

首先,對其進行宏觀目視檢測,由于其長期處于潮濕環境下工作,金屬結構表面有銹蝕現象,對其進行外部腐蝕檢測,發現起重機下橫梁底部有明顯的腐蝕情況和修補痕跡。因此對其重點部位進行內部腐蝕檢測,運用手段為內窺鏡檢測,經過檢測發現其內部存在嚴重腐蝕情況。進而采取對其橫梁內側腹板進行測厚檢測檢測,厚度分別為5.2mm,5.24mm.通過查閱資料去出廠的原始設計厚度為7mm.發現已經有2mm腐蝕減薄。運用全站儀器對上拱度進行測量,如下表1。

表1 拱度測量值

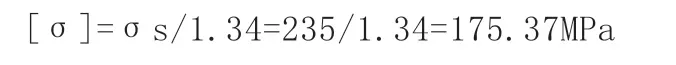

根據國家標準 GB/T3811-2008《起重機設計規范》許用應力:

運用應力應變測試儀對各工況最大應力為拉應力,應力值為 41.8MPa,小于許用應力[σ]。在該工況下,起重機金屬結構的強度滿足要求。

6 結語

本文具體的研究結果如下:

(1)文本介紹了檢測上拱度、靜剛度、應力應變、無損等檢測方法。

(2)從工程實例的角度出發,解決了實際問題。

本文介紹了關于起重機金屬結構疲勞壽命可靠性分析,但是,仍存在許多方面亟待改進,需做進一步研究:

(1)需要提高分析的實時性。

能夠同時記錄各種吊載和結構狀態信息的電子監控裝置,并且設計出監測反饋信息實時預估系統,大幅度提高生產的安全性,預防重大事故發生,出現問題及時處理,提高起重機剩余壽命。

(2)提高起重機疲勞壽命預估方法的通用性。此分析方法更多地局限于單一類型的起重機上,若能加強疲勞壽命理論研究,提出同類型的起重機的分析方法更好。