淺談板框壓濾脫水系統皮帶輸送機布置及設計計算

王健

(中機國際工程設計研究院有限責任公司,湖南 長沙 410000)

某市政污泥處理廠脫水車間板框壓濾脫水系統設計時,板框壓濾機與皮帶輸送機的安裝位置及設備選型匹配設計均一并考慮,設計過程中盡可能地采用水平皮帶輸送機,可有效提高設備使用壽命和生產能力。另外,除應保證各設備有效對接外,還要做好大塊泥餅破碎、防止泥餅灑落等細節方面的結構處理,以確保壓濾泥餅能夠無遺灑、順利轉運至預定堆放位置。

1 設備總體布置

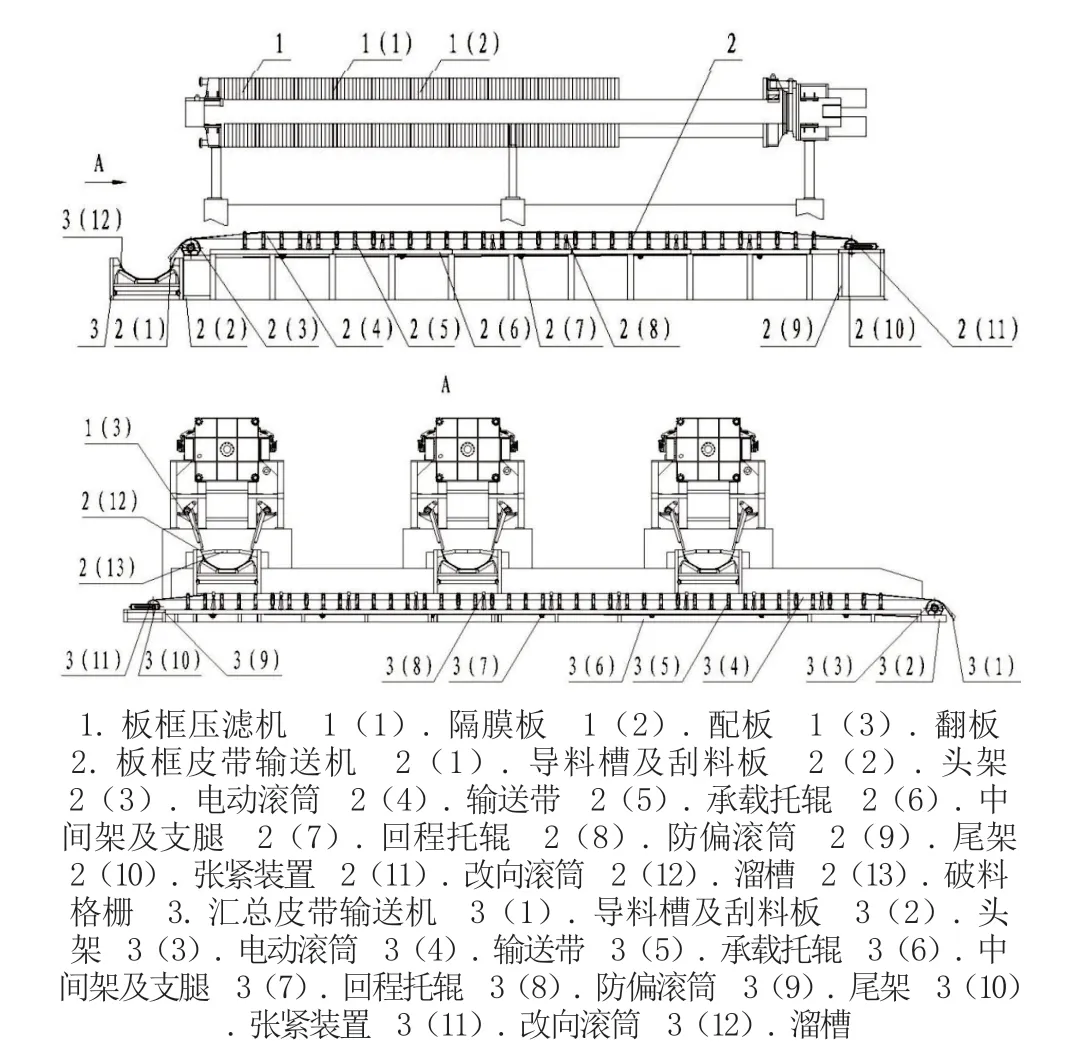

如圖1所示,三臺板框壓濾機1橫向并排布置在脫水車間三樓,其安裝支腿固定在車間二樓的鋼筋混凝土基礎上,三臺板框壓濾機根據生產需要可以任意組合運行。板框壓濾機1的泥餅卸除工序開始后,翻板1(3)已向下打開,隔膜板1(1)與配板1(2)依次從右向左拉開,人工用泥鏟將泥餅從板間卸下,并依靠泥餅重力自由掉落在濾板下方。為了保證卸下的泥餅及時轉運至渣料間,在板框壓濾機正下方橫向并排布置3臺板框皮帶輸送機2用于收集卸下的泥餅,并在3臺板框皮帶輸送機2的卸泥端縱向布置1臺匯總皮帶輸送機3將泥餅運送至渣料間。板框壓濾機1卸泥時,其對應的板框皮帶輸送機2和匯總皮帶輸送機3同時運行,未卸泥板框壓濾機1所對應的板框皮帶輸送機2不動作。

圖1 板框壓濾機、皮帶輸送機布置圖

2 皮帶輸送機組成與工作原理

皮帶輸送機由導料槽及刮料板、頭架、電動滾筒、輸送帶、承載托輥、中間架及支腿、回程托輥、防偏滾筒、尾架、張緊裝置、改向滾筒、溜槽等零部件組成。三臺板框皮帶輸送機上方設置了破料鋼板格柵,壓濾機上卸下的泥餅自由下落接觸到破料鋼板時,大塊泥餅落體產生的沖擊力可將其破碎成小塊泥餅,便于泥餅轉運和貯存,破料鋼板格柵的尺寸可根據用戶對泥餅大小要求來確定。皮帶機朝出料端方向均設置了3‰的下行坡度,保證了輸送帶上滴漏的水或沼液均能順利流走而不積存在輸送帶上。環形輸送帶繞裝在電動滾筒和改向滾筒上,并通過張緊裝置拉動改向滾筒將輸送帶張緊,輸送帶上段底部均勻設置了承載托輥,用于支承輸送帶上段和泥餅重量,輸送帶下段底部均勻設置了回程托輥,用于支承輸送帶下段重量,在輸送帶上段兩側均勻設置了防偏滾筒,可以控制輸送帶的跑偏范圍。當啟動皮帶輸送機時,電動滾筒得電旋轉,并通過滾筒外壁與輸送帶接觸面間產生的摩擦力矩帶動輸送帶運動,從而將帶面上的泥餅輸送到預定位置,當停止皮帶輸送機時,電動滾筒斷電停止旋轉,輸送帶處于靜止狀態。

3 皮帶輸送機設計計算

3.1 皮帶輸送機所需輸送能力

單臺板框壓濾機每小時出泥量W:

式中,a為矩形濾室邊長(m);b為最大泥餅厚度(m);n為泥餅數量(塊);ρ泥為泥餅密度(t/m3);t為出泥時間(h);板框皮帶輸送機所需輸送能力≥W;匯總皮帶輸送機所需輸送能力≥3W。

3.2 原始參數及物料特性

(1)物料:含水率60%壓濾污泥,破碎后為不大于300×300×35(mm)塊狀泥餅,動堆積角30°;(2)長度:匯總皮帶輸送機L1、板框皮帶輸送機L2;(3)質量輸送能力:板框皮帶輸送機所需輸送能力≥W,匯總皮帶輸送機所需輸送能力≥3W;(4)物料堆積密度:1t/m3;(5)輸送形式:水平輸送;(6)板框皮帶輸送機溜槽應與板框壓濾機、皮帶輸送機緊密貼合,不漏泥,并配備破料裝置,方便污泥輸送。

3.3 初定設計參數

(1)上托輥間距1200mm,下托輥間距2500mm,上托輥槽角35°、前傾2°,下托輥為平行托輥;上、下托輥直徑108mm;(2)帶速v=1.0m/s;(3)帶寬B=1000mm;(4)初選尼龍輸送帶NN-300、層數4層,上覆蓋膠厚6mm,下覆蓋膠厚3mm。

3.4 由帶速、帶寬驗算輸送能力Im

式中,Im為輸送機的最大質量輸送能力(t/h);S為輸送帶上物料的最大橫截面積(m2);v為帶速(m/s);k為輸送機的傾角系數;ρ為被輸送物料的堆積密度(t/m3)。

(1)查手冊得輸送帶上物料截面積S=0.1335m2(帶寬B=1000mm、動堆積角30°、槽角35°)。

(2)確定k值。輸送機傾角δ=arctan0.003=0.1718°,查手冊得k=1。

(3)輸送能力。

若Im≥皮帶輸送機實際所需輸送能力,則滿足物料輸送能力要求。

3.5 驅動圓周力的計算

對于輸送距離小于80m的皮帶輸送機,采用精確計算法。

式中,Fu為圓周力(N);FH為主要阻力(N);FN為附加阻力(N);Fs1為特種主要阻力(N);Fs2為特種附加阻力(N);Fst為提升阻力(N)。

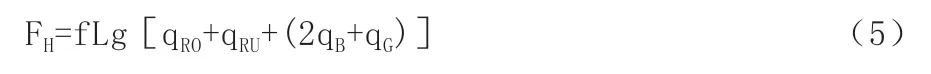

式中,L為輸送機長度(m);qRO為承載分支每米長度托輥旋轉部分質量(kg/m)qRU為回程分支每米長度托輥旋轉部分質量(kg/m);qB為每米長度輸送帶質量(kg/m);qG為每米長度物料質量(kg/m);f為模擬摩擦系數。

式中,Im為質量輸送能力(t/h);v為帶速(m/s)。

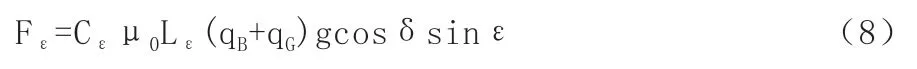

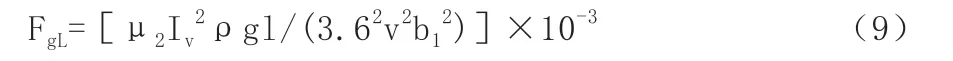

式中,Fε為托輥前傾阻力(N);FgL為導料欄板摩擦阻力(N)。

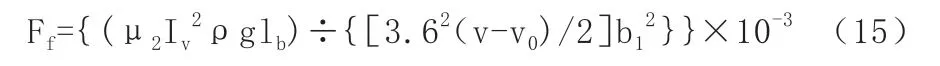

式中,Lε為裝有前傾托輥的輸送區段長度(m);μ0為托輥與輸送帶間的摩擦系數,μ0=0.3-0.4;Cε為槽形系數;δ為輸送機傾角(°);ε為托輥軸線相對于輸送帶縱向軸線的前傾角(°)。

式中,Iv為體積輸送能力(m3/h);ρ為輸送物料堆積密度(t/m3);l為裝有導料欄板的輸送區段長度(m);v為帶速(m/s);b1為導料欄板內部寬度(m);μ2為物料與導料欄板間的摩擦系數,μ2=0.5-0.7。

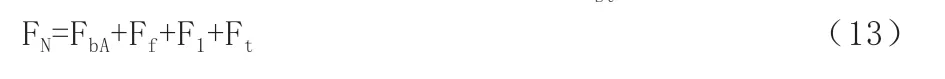

式中,Fr為清掃器阻力(N);Fa為犁式卸料器阻力(N);FgL為局部布置的導料欄板與輸送物料之間的摩擦阻力(N);Fxx為卸料車阻力(N)。

該皮帶輸送機沒有卸料裝置及局部導料欄板,故Fa=FgL=Fxx=0

式中,Sq為輸送帶與清掃器接觸面積(m2);P為輸送帶與清掃器之間的壓力,一般P=3×104-10×104N/m2;μ3為輸送帶與清掃器之間的摩擦系數,一般μ3=0.5-0.7。

式中,qG為每米長度物料的質量(kg/m);H為提升高度(m);g為重力加速度,g=9.81m/s2。

該皮帶輸送機為水平輸送方式,故Fst=0。

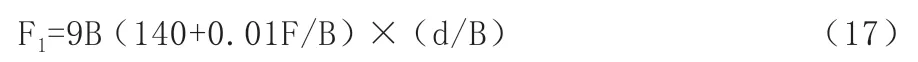

式中,FbA為物料加速阻力(N);Ff為加速段導料欄板摩擦阻力(N);F1為輸送帶彎曲阻力(N);Ft為改向滾筒軸承的阻力(N)。

式中,v0為在輸送帶運行方向上物料的速度分量(m/s)。

式中,lb為加速段長度(m)。

式中,μ1為物料與輸送帶之間的摩擦系數,μ1=0.5~0.7。

對于織物芯輸送帶:

式中,F為滾筒上輸送帶平均張力(N);D為滾筒直徑(m);d為輸送帶厚度(m)。

式中,d0為軸承內徑(m);D為滾筒直徑(m);Fr為作用在滾筒上輸送帶繞入點和繞出點張力及滾筒旋轉部分重力的矢量和(N)。

3.6 輸送機功率計算

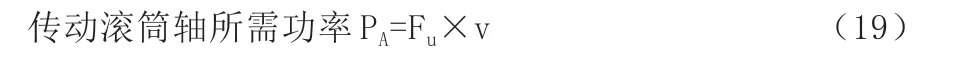

式中,PA為傳動滾筒軸所需功率(kW);Fu為圓周力(kN);v為帶速(m/s)。

式中,PM為電機軸所需功率(kW);η為傳動系統效率。

3.7 輸送帶張力和拉緊力的計算

(1)保證輸送帶不打滑的最小張力。在傳動滾筒上圓周力Fu通過摩擦傳遞給輸送帶,工作時,保證傳動滾筒與輸送帶間不打滑,滾筒繞出端輸送帶的最小張力T2應滿足:

式中,Fumax為滿載輸送機起動或穩定工況條件下出現的最大圓周力(N);μ為傳動滾筒與輸送帶之間的摩擦系數;α為輸送帶在傳動滾筒上的圍包角(°);eμα為尤拉系數。

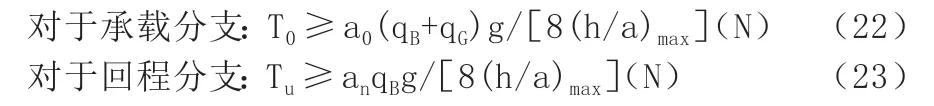

(2)限制輸送帶在兩托輥間垂度的最小張力:

式中,a0為承載分支托輥間距(m);an為回程分支托輥間距(m);qB為每米長度輸送帶的質量(kg/m);qG為每米長度物料的質量(kg/m);g為重力加速度,g=9.81m/s2;(h/a)max為輸送帶許用最大垂度。

(3)拉緊裝置拉緊力:式中,Fsp為拉緊裝置拉緊力(N);Tsp為拉緊滾筒處輸送帶的張力(N)。

3.8 輸送帶層數計算

式中,Z為輸送帶層數;Tmax為穩定工況下輸送帶最大張力(N);n為穩定工況下輸送帶安全系數;B為帶寬(mm);σ為輸送帶縱向扯斷強度(N/(mm·層))。

若Z不大于初選尼龍輸送帶的層數,則初選參數合適,反之,則需重新選定尼龍輸送帶參數。

4 結語

皮帶輸送機具有運行可靠、輸送能力大、能耗低、耐久性好、造價低等優點,柔性輸送膠帶耐沖擊、耐腐蝕,并且該機型結構簡單,易于與臨邊設備進行組合搭配,適用于脫水后污泥的轉運工作。在產品設計過程中,要特別注意如下幾點:(1)輸送機的輸送能力滿足壓濾機的單位時間出泥量要求。(2)壓濾機出泥時,翻板與輸送機溜槽搭接良好,翻板夾角小于泥餅的2倍安息角,保證泥餅能順利導入至輸送膠帶上且不灑料。(3)皮帶機上方破料格柵與濾板下沿之間距離滿足泥餅的破碎要求。(4)皮帶機計算公式要有據可查,保證設計計算過程合理、正確。本文所述項目已投入運營一年多,皮帶輸送機使用運行正常,實踐證明,此項目的設備布置及設計方法是可行的,值得在行業里廣泛推廣應用。