壓塑工藝及模具設計

——下篇 塑料壓制成型第九講 壓注成型模具(三)

洪慎章

(上海交通大學塑性成形技術與裝備研究院,上海 200030)

(接上期)

9.4.2 澆注系統的結構設計

9.4.2.1 主流道設計

主流道是指在壓注模本體內,從加料室與壓注模接觸的部位起到分流道起端為止的那段流道。壓注時,熔料首先由此進入壓注模,主流道的形狀、大小首先影響到塑料流動速度及填充時間。

主流道一般取圓形截面,盡量設在壓注模中心線上。澆口截面應適當,過小導致熱量及壓力損失過大;過大會導致壓力減弱,產生渦旋、氣孔,并浪費塑料。主流道形式應按壓注模結構決定,其數量及位置則按塑件大小、形狀及型腔數量而定,一般取一個。當用兩個主流道時,其間距則不應過大,一般不應大于120~140 mm。常用主流道有以下幾種結構形式。

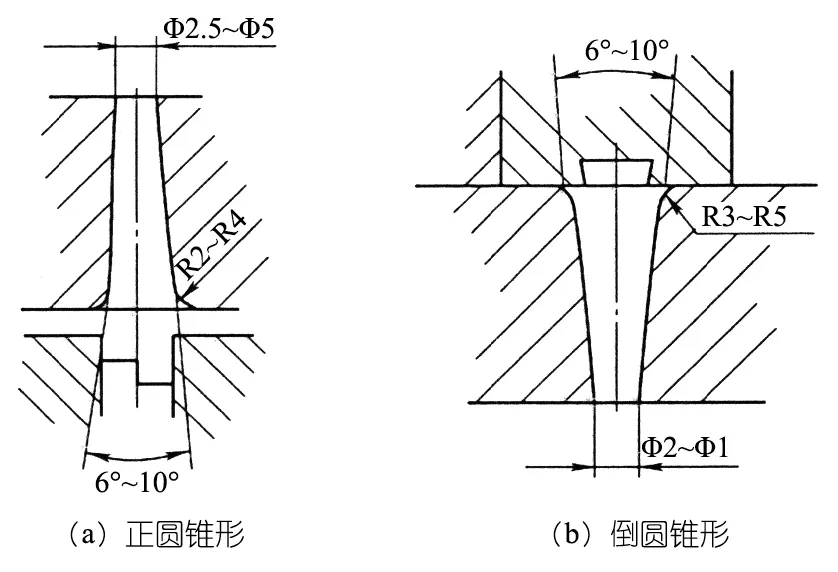

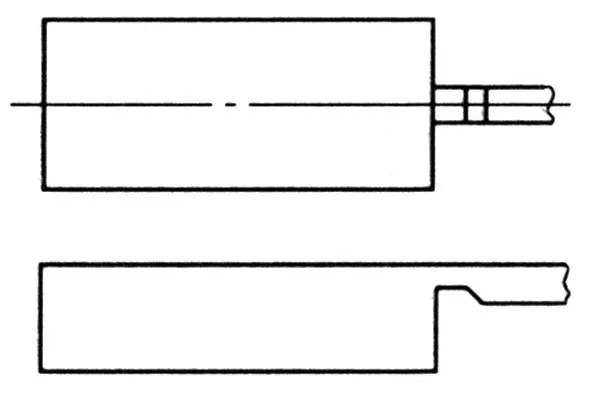

圖252 自動帶出凝料的主流道

(1)自動帶出凝料的主流道圖252所示即為這種結構形式。常用于多型腔壓注模,開模時自動帶出凝料的主流道。

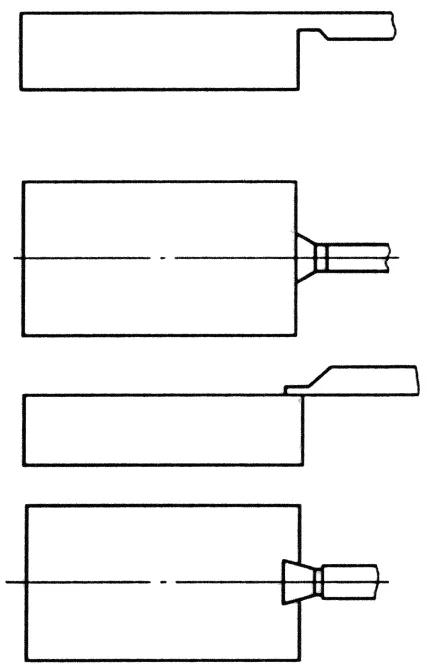

(2)直接流道式 圖253所示即為這種流道的結構形式。其特點是主流道與塑件直接相連,所以稱為直接流道,流程短,成型壓力小,一般為圓形截面,對垂直分型面的也常用短形截面。

圖253 直接流道式

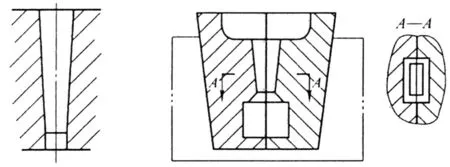

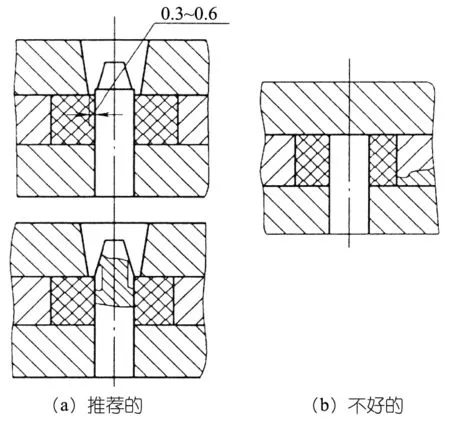

(3)流道貫穿式 圖254所示即為這種流道的結構形式。其特點是主流道貫穿幾塊模板。其結構可以防止上下主流道中小偏移而不易取出主流道的問題,故下方主流道直徑應適當加大0.2~0.5mm。但不宜過大,否則將引起渦流及氣泡。

圖254 流道貫穿式

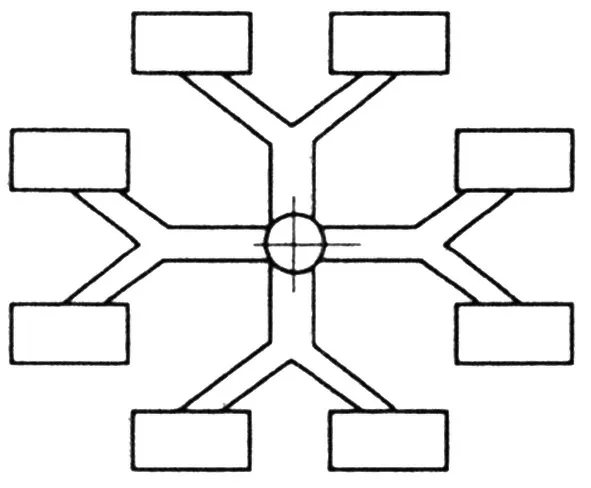

(4)分流錐流道式 圖255所示即為這種流道的結構形式。當塑件較大或型腔分布遠離壓注模中心或澆注系統過長時,可采用這種分流錐流道式的結構形式,因為它可以縮短澆注系統長度,減少阻力及節省塑料。

圖255 分流錐流道式

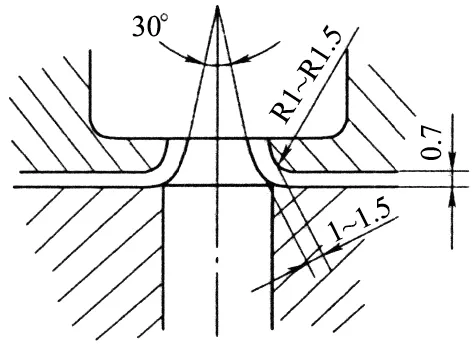

分流錐的形狀及尺寸由塑件尺寸及型腔分布而定。型腔沿圓周分布時分流錐可采用圓錐形;當型腔按兩排并列時,則分流錐可做成矩形。圓錐直徑及錐角大小按型腔和主流道中心間距而定,間距大則應增大直徑或錐角。

流道間隙一般取1~1.5 mm,按型腔數量和通過塑料的質量而定。流道可以沿分流錐整個圓周分布,也可以在分流錐上單獨開槽,其結構需根據具體情況而定。

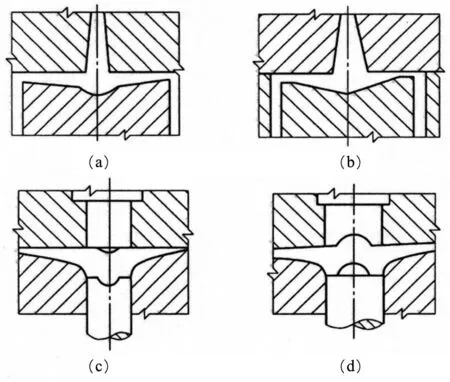

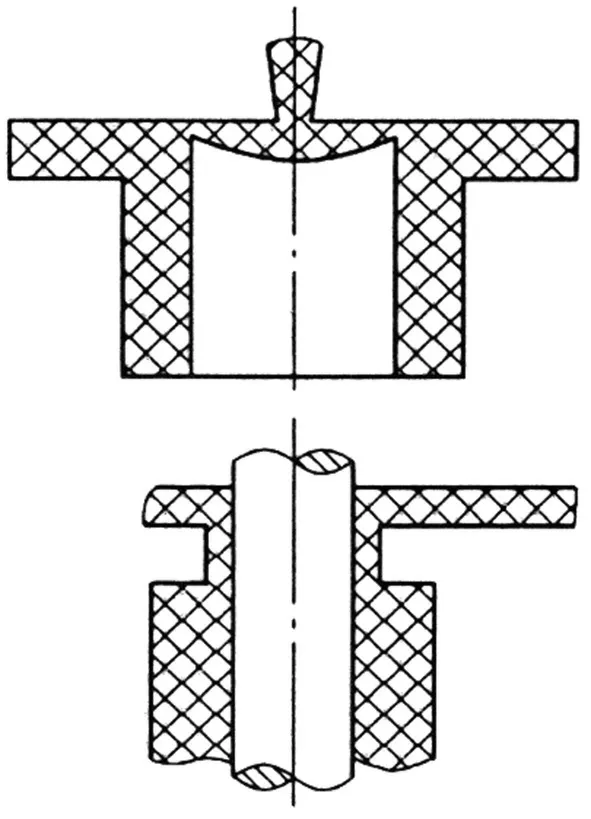

(5)反料槽流道式 圖256所示即為這種流道的結構形式,其特點是設置有反料槽結構的主流道,其作用為有利于塑料集中流動,也可貯存冷料,它的尺寸大小按塑件大小而定。圖253(a)、(b)所示為上擠式壓注模常用的結構;圖256(c)、(d)所示為下擠式壓注模常用的結構。

9.4.2.2 分流道設計

主流道與澆口之間的這段流道稱為分流道,它的作用是提高熔料流速,使之平穩地向型腔轉換方向。

(1)分流道的設計特點

a.分流道長度應在保證型腔合理布局,并有足夠強度和去除澆口方便的前提下盡量取短。流道過長,則使塑料流動阻力大,壓力損失大,塑料易過早硬化,并使壓注模外形及凝料增大,不利于填充型腔。一般取分流道的長度為主流道大端直徑的1~2.5倍。

b.分流道應平直,盡量避免彎曲拐角,轉換方向處應圓滑平穩,分流道最好將其設置在塑件要留在壓注模的那一部分。

c.多型腔時,各型腔的分流道距離應盡量一致,分流道斷面積應等于或大于各澆口斷面積之和。

d.分流道斷面大小及形狀應按塑料性能、塑料體積、壁厚及其形狀的復雜程度等而定,過小易導致填充不良、過早硬化、壓力損失增大;過大則不易導致氣孔及余料增多。一般分流道斷面積應為澆口斷面積的1.5倍,斷面常取梯形。槽寬為深度的1.5~2倍,槽深按塑件大小而定,過薄則容易過早硬化。

e.多型腔時必須注意分流道的合理分布。

(2)分流道的布置

壓注模分流道的布置決定于型腔的個數及其在壓注模中的位置,常見的分流道布置有以下幾種形式。

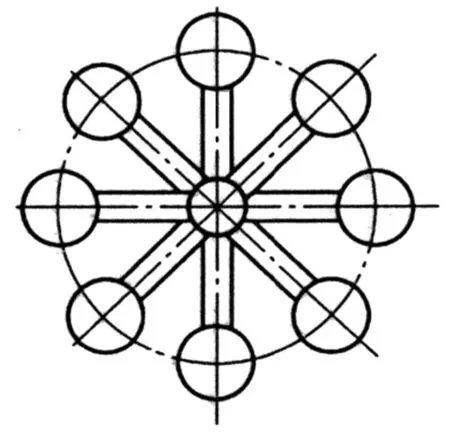

a.沿圓周分布 圖257所示即為這種分流道的布置形式。其特點是分流道分布均勻,等距,等斷面。

圖256 反料槽流道式

圖257 沿圓周分布

b.沿四角分布 圖258所示即為這種分流道的布置形式。其特點是型腔沿四角分布,分流道可采用如圖258(a)、(b)所示的兩種分布形式。但圖258(b)所示形式布置的分流道較長、有拐角,不及圖258(a)所示布置好。

圖258 沿四角分布

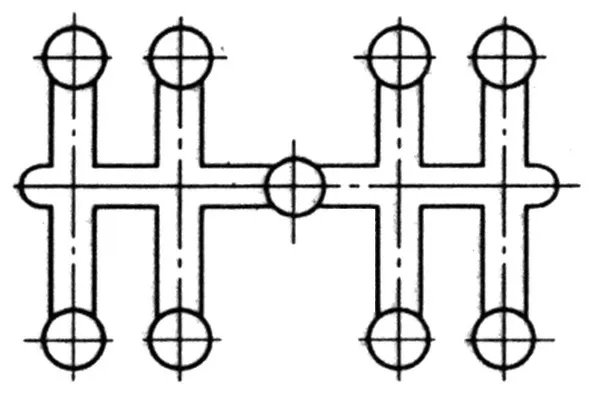

c.分別排成兩行 圖259所示即為這種分流道的布置形式。其特點是分流道從兩行間通過。此種排列形式的分流道距離不均,不及上述沿圓周分布的布局好。

圖259 幾排互相平行排列

d.分成幾排互相平行排列 圖260所示即為這種分流道的布置形式。其特點是分流道從中心向各型腔引出。這種布置適用于多型腔,并保持各型腔分流道的距離均勻。

圖260 分別排成兩行

(3)分流道的斷面形狀及尺寸

分流道的斷面形狀及尺寸主要有以下幾種形式。

a.圓形 如圖261所示,分流道的斷面形狀為圓形。它與其他形狀比較,當等斷面積時,周邊較短,因此,塑料流動阻力小,但加工比較困難。

b.半圓形 如圖262所示,分流道的斷面形狀為半圓形。它的特點是當等斷面積時,周邊比圓形大,但加工較容易,故應用較多。

圖261 圓形

圖262 半圓形

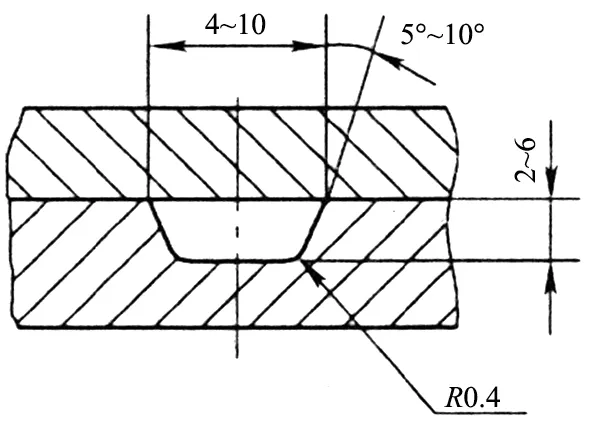

c.梯形 如圖263所示,分流道的斷面形狀為梯形。它的特點是在等斷面積時,其周邊為最長,流動阻力大。但對塑料的加熱及傳熱作用大,并加工容易,是最常用的一種結構形式。槽深尺寸與塑件大小有關,小型塑件取2~4 mm,大型塑件取4~6 mm。

圖263 梯形

9.4.2.3 澆口設計

分流道與型腔之間的狹窄流道稱為澆口。其作用是使熔斷變得更具有較高的流速及理想的流態,以保證能順利充滿型腔,并便于成型后與塑件分離。

澆口與型腔直接相連,其位置形狀及尺寸大小直接影響熔斷的流速及流態,對塑件質量、外觀及去除澆口都有直接影響。設計澆口時,應根據塑料特性、塑件形狀及要求、壓注模結構和盡量減少塑件去除澆口的工時等,來選擇適當的位置、形狀及尺寸。

(1)澆口位置 壓注模澆口位置取決于很多條件,因此必須考慮多方面的重要因素。對于設計一種優良的澆口來講,塑料進入壓注模后,要能產生合適的流動形式,而且成型后澆口應易于去除,同時又能進行后處理拋光工序。經驗證明,把澆口設計在塑件的厚壁截面或其附近處,其效果最好。塑料的最大流動距離應盡可能控制在100 mm之內,這就意味設計多個澆口要比僅設計一個澆口更好。當用兩個或兩個以上澆口,而塑料的流程又過長時,就有可能產生兩股塑料流匯合在一起,不能很好焊接的情況。此外,設計澆口還必須避開塑件中有力學性能要求的地方,因去除澆口時,將留下有高低不平的地方,需要多花額外的精加工費用。

在生產實際中,經常把澆口設計在塑件的孔中,這樣,厚的飛邊可兼作環狀進料口,并殘留在孔中。這種澆口適用于要求精加工后看不到澆口痕跡的塑料成型中。

具體確定澆口位置時應考慮以下因素。

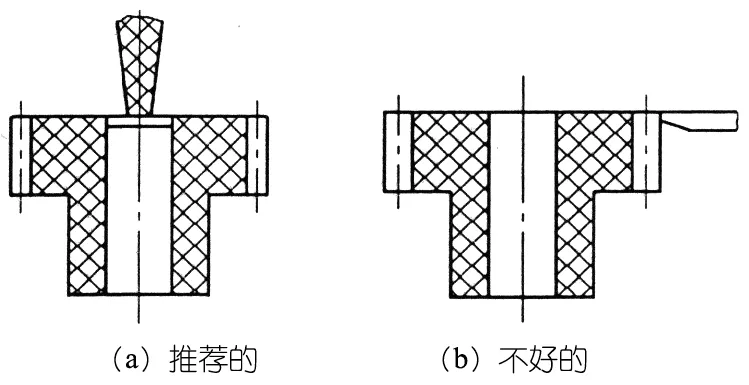

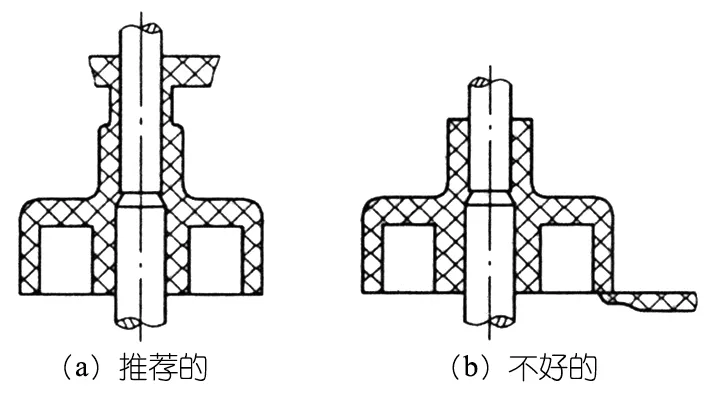

a.不損壞塑件的配合表面及外觀 一般不宜從塑件下面擠入塑料。圖264所示為考慮塑件的配合表面及外觀不易損壞而推薦采用的澆口位置形式。

圖264 不損壞塑件的配合表面

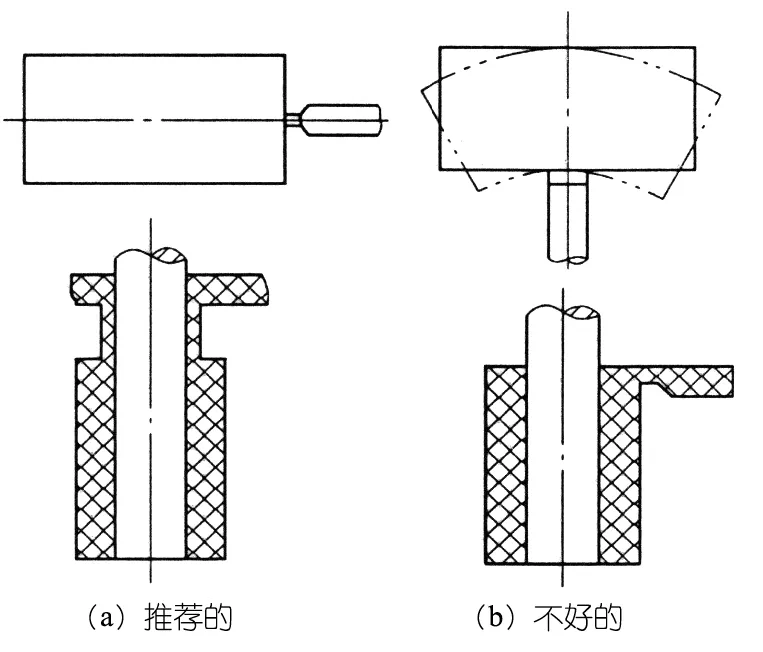

b.減少塑件變形 圖265所示為考慮盡量減少塑件變形而推薦采用的澆口位置形式。

圖265 減少塑件變形

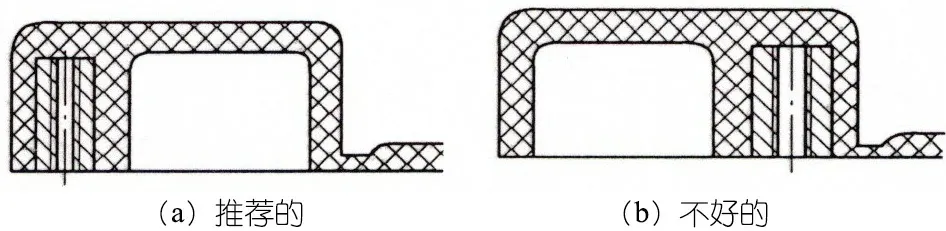

c.避免熔料直接沖擊嵌件或型芯 圖266所示為考慮壓注模中的嵌件或型芯不受熔料直接沖擊而推薦采用的澆口位置形式。

圖266 避免熔料直接沖擊嵌件或型芯

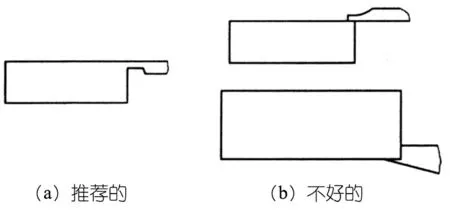

d.便于去除及修整澆口 圖267所示為考慮便于去除和修整澆口的方便而推薦采用的澆口位置形式。

圖267 便于去除及修整澆口

e.利于填充型腔 如圖268所示為考慮壓注模型腔的填充有利而推薦采用的澆口位置形式。當塑件面積大于30 cm2時,一般宜用多點澆口。

圖268 利于填充型腔

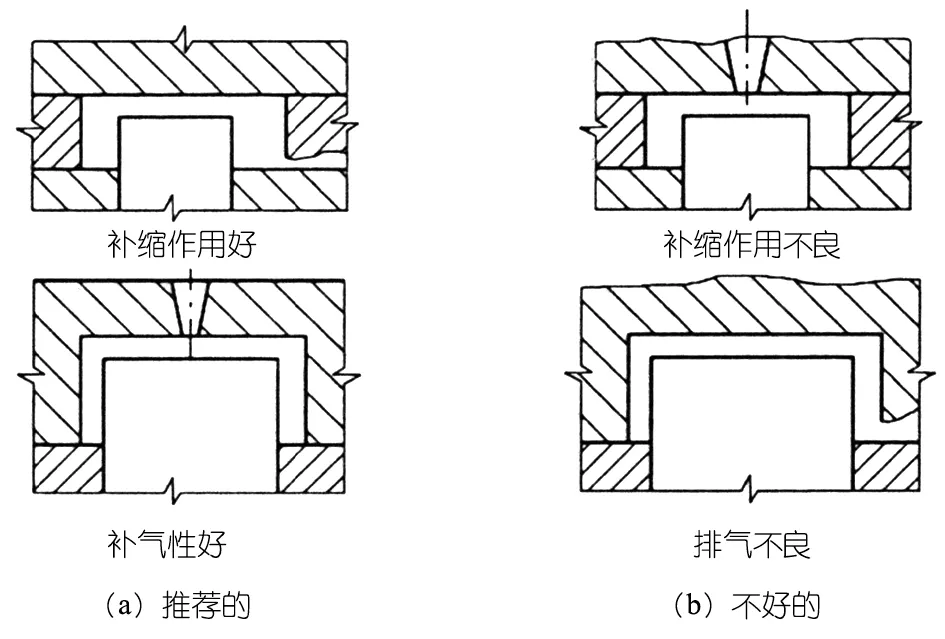

f.利于排氣及補縮 圖269所示為當壁厚不均勻時,考慮排氣及補縮有利而推薦采用的澆口位置形式。

圖269 利于排氣及補縮

g.提高熔接強度 圖270所示為考慮盡量提高熔接強度而推薦采用的澆口位置形式,對壁薄而高的管狀塑件以及類似的塑件更應注補縮作用好補縮作用不良意。采用這種澆口位置還可以防止塑件直接沖擊嵌件及型芯,塑料沿嵌件邊流過并覆蓋嵌件,阻止嵌件移動及浮起。

圖270 提高熔接強度

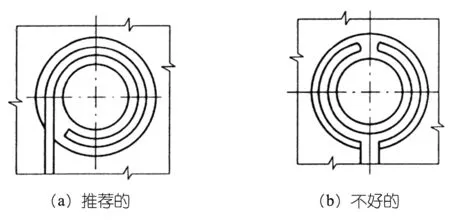

h.合理選用澆口的示例 圖271所示為利用塑件形狀合理選用澆口而推薦采用的形式。

圖271 合理的澆口位置

(2)澆口形式 壓注模澆口的形式應根據塑件的形狀而定,常用有以下幾種形式。

a.側澆口 圖272所示為側澆口簡圖。這種澆口的應用較廣,澆口尺寸也不大,便于去除和修正澆口。因此,澆口與塑件連接的位置應由塑件表面質量及便于去除澆口的要求來確定。

圖272 側澆口

b.扇形或扁平澆口 圖273所示為扇形或扁平澆口簡圖。這種形式的澆口主要用于較大的塑件、平板形塑件或高度不大的塑件,它可以使塑料均勻的填充型腔,但去除澆口較麻煩。

圖273 扇形或扁平澆口

c.片狀澆口 圖274所示為片狀澆口簡圖。這種形式的澆口主要用于中心有孔的圓形塑件。

圖274 片狀澆口

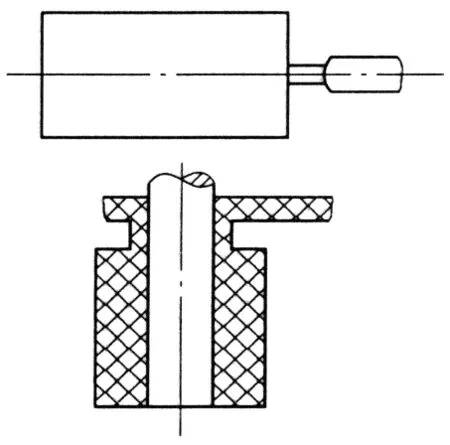

d.環狀澆口 圖275所示為環狀澆口簡圖。這種形式的澆口主要用于型腔深而空心的筒形塑件,尤其對細孔的塑件更為有利。它可以防止型芯單向受力而產生變形和偏轉,對需防止熔接不良時則可采用。

e.直接澆口 圖276所示為直接澆口簡圖。這種形式的澆口常用于垂直分型面場合。當切斷澆口時,為了防止損壞塑件,則應使澆口斷在A處。

(3)澆口尺寸的確定

a.澆口斷面形狀 澆口斷面形狀也同分流道斷面形狀一樣可分圓形、半圓形及梯形三種形式。

①圓形澆口 它的加工比較困難,傳熱性能不良,澆口去除時也很不方便。因此,它只適用于流動性能較差的纖維塑料(由于它能使纖維填料很好通過,故澆口直徑一般不小于Φ3 mm),或用于澆口相當于成形孔的連接部分,并與成形孔相連接的場合。

②半圓形澆口 它的傳熱性能比圓形好,流動阻力大,澆口較厚但加工方便。

③梯形澆口 它的傳熱性能及增熱性能都強,加工也方便,是最常用的一種澆口形式。梯形澆口應位于壓注模的上模或下模上,最好位于要留塑件的那一半壓注模上。

b.澆口斷面的驗算方法 澆口斷面可用經驗公式驗算,但驗算結果僅作參考,應由試模后修正確定。

①流量驗算法壓注時澆口斷面應保證所需注人型腔的塑料容量在10~30 s內填滿型腔。因此,澆口尺寸與塑件大小、型腔溫度、單位壓力等有關,可通過在一定的成型條件下進行試驗來作最后確定。澆口斷面可用下式驗算:

圖275 環狀澆口

圖276 直接澆口