大慶外圍低產(chǎn)低滲油田抽油機(jī)井電參法推演示功圖現(xiàn)場(chǎng)試驗(yàn)

盧成國(guó) 王秋實(shí)(大慶油田有限責(zé)任公司第八采油廠)

1 現(xiàn)狀

截止2020年底,某外圍采油廠油井開井6403口,其中抽油機(jī)井5923口,占開井?dāng)?shù)的92.5%,機(jī)采方式以抽油機(jī)為主。目前,對(duì)抽油機(jī)井進(jìn)行監(jiān)測(cè)或診斷工況,主要是通過示功圖判斷井下工況,示功圖是連接抽油機(jī)井地面系統(tǒng)和井下系統(tǒng)的關(guān)鍵節(jié)點(diǎn),分析方法成熟,標(biāo)準(zhǔn)統(tǒng)一,實(shí)用性強(qiáng),多年來油井示功圖始終是判斷油井運(yùn)行狀況不可或缺的手段之一。但是,目前現(xiàn)場(chǎng)測(cè)試示功圖,還存在以下幾方面問題:

1)通常示功圖測(cè)試錄取周期為每月1次,錄取周期相對(duì)較長(zhǎng)。

2)當(dāng)載荷、工況變差時(shí),問題發(fā)現(xiàn)不及時(shí)性,容易錯(cuò)過最佳清防蠟及問題核實(shí)日期,導(dǎo)致問題惡化,嚴(yán)重時(shí)會(huì)影響產(chǎn)量。

3)工人測(cè)試勞動(dòng)強(qiáng)度大,生產(chǎn)效率低,數(shù)據(jù)的準(zhǔn)確性得不到保證。

4)目前安裝變頻配電箱的抽油機(jī)井逐年增多,其頻率變化直接影響了運(yùn)行沖次,由于現(xiàn)場(chǎng)調(diào)參比較方便,導(dǎo)致現(xiàn)場(chǎng)示功圖測(cè)試分析不能夠及時(shí)。

5)還存在零點(diǎn)易漂移失真問題,同時(shí)需要定期標(biāo)定[1]。

目前隨著油田信息技術(shù)的進(jìn)步,智能數(shù)字化管控平臺(tái)已經(jīng)成為各油田的發(fā)展,不僅可以實(shí)時(shí)診斷和分析抽油機(jī)井工況,而且降低工人勞動(dòng)強(qiáng)度,既提高了經(jīng)濟(jì)效益,又注重社會(huì)效益的長(zhǎng)遠(yuǎn)發(fā)展。因此,通過抽油機(jī)井電參法示功圖的現(xiàn)場(chǎng)應(yīng)用,利用油井上易測(cè)得的電動(dòng)機(jī)功率參數(shù),實(shí)現(xiàn)了電參與示功圖的實(shí)時(shí)轉(zhuǎn)換和同步采集,減少了手持示功圖儀器現(xiàn)場(chǎng)操作的不安全因素,同時(shí)還降低了前線工人測(cè)試工作量。

2 電參法反演示功圖基本原理

2.1 主要功能模塊組成

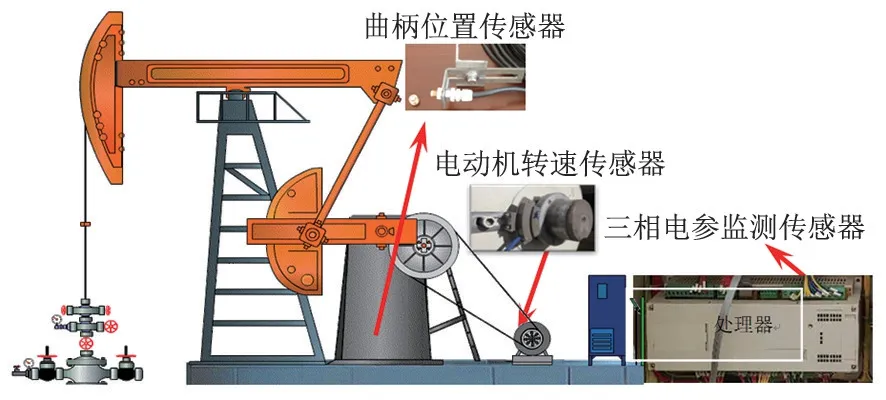

目前,在現(xiàn)有不停機(jī)間抽控制配電箱基礎(chǔ)上,進(jìn)行改造添加了幾個(gè)主要模塊,實(shí)現(xiàn)電參示功圖的現(xiàn)場(chǎng)試驗(yàn):智能控制處理器、曲柄位置傳感器、電動(dòng)機(jī)轉(zhuǎn)速傳感器以及三相電參監(jiān)測(cè)傳感器[2],主要功能模塊安裝位置見圖1。

圖1 主要功能模塊安裝位置

智能控制處理器:屬于核心元器件,主要用于同時(shí)根據(jù)同步采集的電動(dòng)機(jī)轉(zhuǎn)速、電參和曲柄位置,計(jì)算出電動(dòng)機(jī)輸出功率分布函數(shù),進(jìn)而得到電參示功圖。

曲柄位置傳感器:安裝在對(duì)應(yīng)光桿下死點(diǎn)曲柄位置處,用以檢測(cè)抽油機(jī)下沖程死點(diǎn)對(duì)應(yīng)曲柄的所在位置。

電動(dòng)機(jī)轉(zhuǎn)速傳感器:安裝在電動(dòng)機(jī)尾軸上,對(duì)電動(dòng)機(jī)轉(zhuǎn)速實(shí)時(shí)高精度監(jiān)測(cè)[3]。

三相電參監(jiān)測(cè)傳感器:以100次/s高速采樣讀取頻率、有功、無功、電流、電壓等靜態(tài)參數(shù),用于智能控制處理器端密集記錄各參數(shù)運(yùn)行曲線。

2.2 電參示功圖基本原理

2.2.1 電參示功圖技術(shù)原理

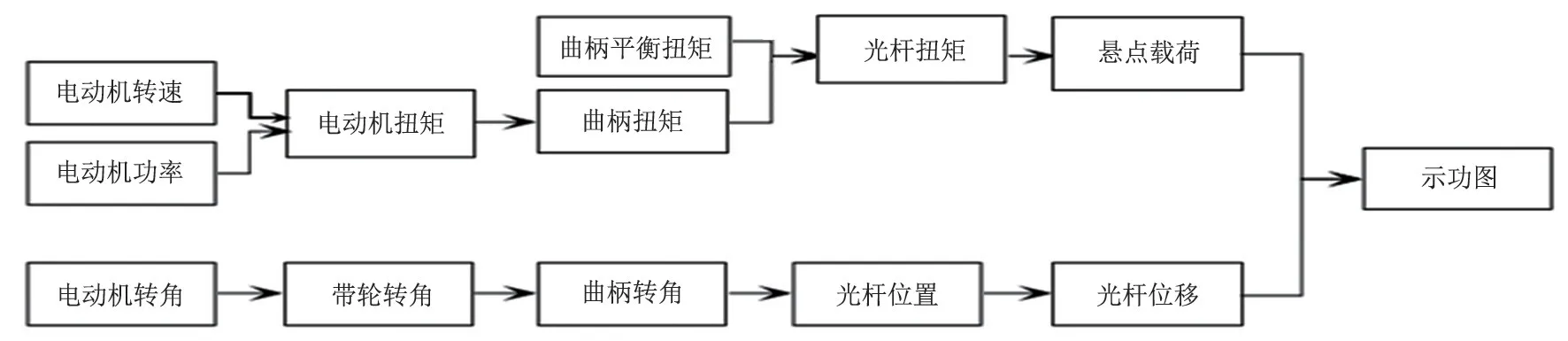

懸點(diǎn)示功圖是抽油機(jī)懸點(diǎn)載荷隨光桿位移形成的封閉曲線,電參推演功圖是通過同步采集電動(dòng)機(jī)功率和電動(dòng)機(jī)轉(zhuǎn)角,分別計(jì)算光桿位移和懸點(diǎn)載荷,實(shí)現(xiàn)電參示功圖向力參示功圖的轉(zhuǎn)換,技術(shù)原理圖見圖2。

一是通過三相電參監(jiān)測(cè)傳感器采集電動(dòng)機(jī)輸入端的沿曲柄旋轉(zhuǎn)一周之內(nèi)的電參運(yùn)行數(shù)據(jù),從而計(jì)算出電動(dòng)機(jī)輸出軸的輸出扭矩,根據(jù)傳動(dòng)比以及傳動(dòng)效率模型,計(jì)算出曲柄凈扭矩,再根據(jù)游梁式抽油機(jī)的四連桿運(yùn)動(dòng)規(guī)律反推出。

二是根據(jù)電動(dòng)機(jī)轉(zhuǎn)速傳感器和曲柄位置傳感器實(shí)時(shí)采集的曲柄位置數(shù)據(jù),建立曲柄位置與懸點(diǎn)載荷之間的函數(shù)關(guān)系,進(jìn)而得到抽油機(jī)井實(shí)時(shí)在線示功圖[4]。

最后,通過反演出的懸點(diǎn)示功圖,將其與現(xiàn)場(chǎng)測(cè)試的油井示功圖進(jìn)行擬合對(duì)比,驗(yàn)證電參示功圖的符合率[5]。

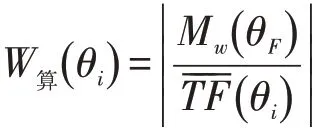

2.2.2 建立電參反演基礎(chǔ)模型

根據(jù)運(yùn)行功率、電動(dòng)機(jī)轉(zhuǎn)速和曲柄位置等參數(shù),通過抽油機(jī)動(dòng)力學(xué)傳遞關(guān)系和節(jié)點(diǎn)效率分析,解析得出反演模型,從而計(jì)算出懸點(diǎn)示功圖[4]。

2.2.3 建立了電參反演功圖節(jié)點(diǎn)分效率模型

影響電參反演模型精度的關(guān)鍵是系統(tǒng)節(jié)點(diǎn)傳動(dòng)效率。將抽油機(jī)地面系統(tǒng)分為4個(gè)節(jié)點(diǎn),根據(jù)理論推導(dǎo)、標(biāo)準(zhǔn)井測(cè)試、現(xiàn)場(chǎng)井驗(yàn)證,建立了分效率的數(shù)學(xué)仿真模型,電動(dòng)機(jī)效率計(jì)算模型、帶傳動(dòng)效率模型、減速箱效率模型和四連桿效率模型,為電參反演功圖提供了技術(shù)支撐[6]。

2.2.4 建立了電參推演功圖修正方法

通過現(xiàn)場(chǎng)電參推演功圖計(jì)算的載荷數(shù)據(jù)與每口井對(duì)應(yīng)的實(shí)測(cè)功圖中的載荷數(shù)據(jù)進(jìn)行逐點(diǎn)(360點(diǎn))絕對(duì)值誤差對(duì)比,從而得到逐點(diǎn)的誤差率,再對(duì)計(jì)算出載荷數(shù)據(jù)(360點(diǎn))進(jìn)行逐點(diǎn)修正[7]。推演功圖與實(shí)測(cè)功圖修正前后對(duì)比見圖3。

圖2 技術(shù)原理圖

圖3 推演功圖與實(shí)測(cè)功圖修正前后對(duì)比

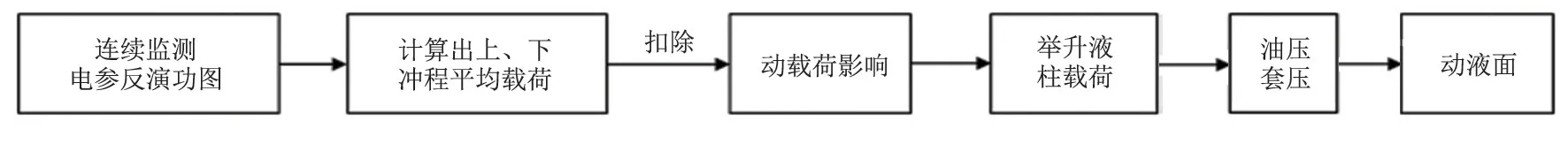

圖4 基于電參示功圖的動(dòng)液面理論計(jì)算過程

2.3 依托電參推演功圖進(jìn)行動(dòng)液面模擬計(jì)算

根據(jù)實(shí)時(shí)計(jì)算的電參推演功圖,計(jì)算出上、下沖程平均載荷,扣除動(dòng)載荷影響,得到有效舉升液柱載荷,再計(jì)算出有效舉升液柱高度和動(dòng)液面深度,理論誤差在50m以內(nèi),基于電參示功圖的動(dòng)液面理論計(jì)算過程見圖4。

3 現(xiàn)場(chǎng)試驗(yàn)效果分析

3.1 電參反演示功圖符合率驗(yàn)證

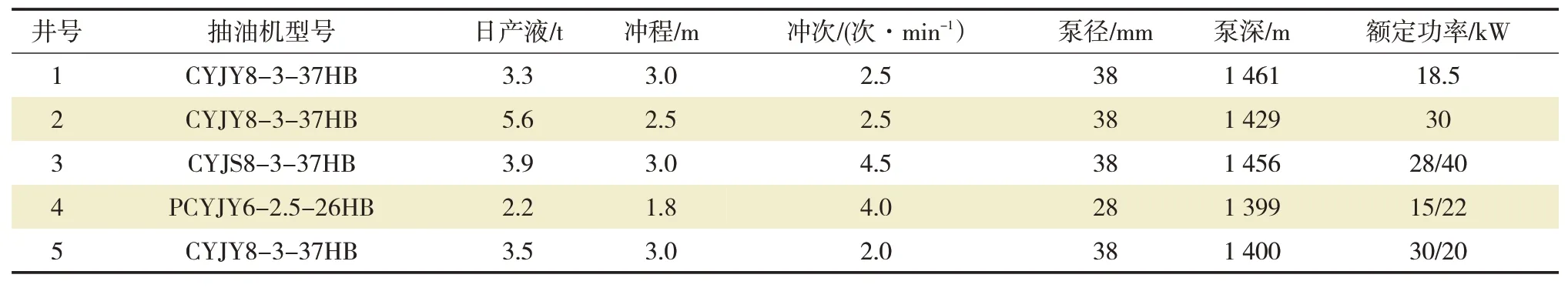

2020年8月,某采油廠在安裝不停機(jī)間抽控制配電箱井試驗(yàn)改造應(yīng)用5套。由廠家調(diào)試后,按不同沉沒度情況進(jìn)行電參反演示功圖與常規(guī)測(cè)試示功圖的形狀符合度對(duì)比,現(xiàn)場(chǎng)試驗(yàn)應(yīng)用5口井,基本數(shù)據(jù)見表1,目前已連續(xù)運(yùn)行8個(gè)多月,平均符合率達(dá)到97.37%,達(dá)到預(yù)期試驗(yàn)效果。

通過現(xiàn)場(chǎng)試驗(yàn)結(jié)果表明,電參推演示功圖可以代替目前常規(guī)測(cè)試示功圖。

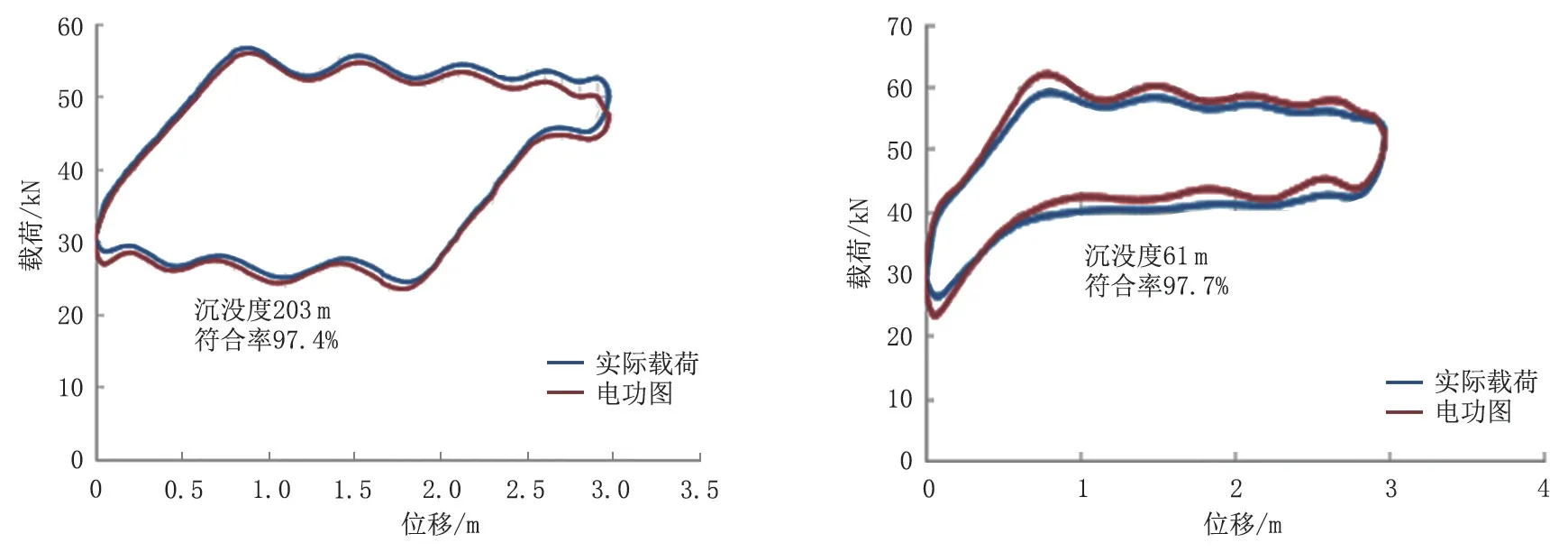

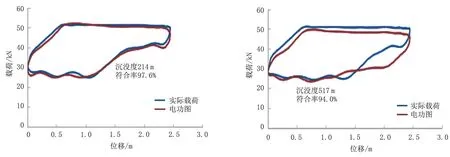

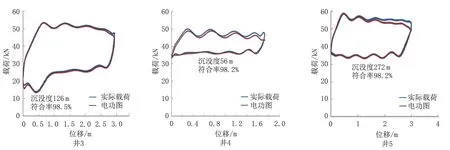

井1和井2在不同沉沒度下,電參功圖與現(xiàn)場(chǎng)實(shí)測(cè)功圖對(duì)比見圖5和圖6:井1分別在沉沒度203m和61m時(shí),功圖平均符合率97.4%、97.7%;井2分別在沉沒度214m和517m時(shí),功圖平均符合率97.6%、94.0%。井3、井4和井5電參功圖與現(xiàn)場(chǎng)實(shí)測(cè)功圖對(duì)比見圖7。符合率分別達(dá)到98.5%、98.2%和98.2%。

表1 試驗(yàn)5口井基本參數(shù)統(tǒng)計(jì)

圖5 井1電參功圖與現(xiàn)場(chǎng)實(shí)測(cè)功圖對(duì)比

圖6 井2電參功圖與現(xiàn)場(chǎng)實(shí)測(cè)功圖對(duì)比

圖7 井3、井4和井5電參功圖與現(xiàn)場(chǎng)實(shí)測(cè)功圖對(duì)比

表2 動(dòng)液面數(shù)據(jù)驗(yàn)證

3.2 基于電參示功圖的動(dòng)液面試驗(yàn)效果

開展了2口井監(jiān)測(cè)液面驗(yàn)證試驗(yàn),現(xiàn)場(chǎng)電參推演功圖計(jì)算動(dòng)液面與實(shí)測(cè)動(dòng)液面進(jìn)行對(duì)比,誤差率分別是4.14%和4.82%,平均誤差率4.48%。動(dòng)液面數(shù)據(jù)驗(yàn)證見表2。

4 效益分析

1)總投入:每個(gè)小隊(duì)按160口井計(jì)算,每口井安裝電參轉(zhuǎn)功圖裝置,同時(shí)該配電箱還具有不停機(jī)間抽技術(shù),單井預(yù)計(jì)投入4萬元,總投入640萬元。

2)總效益:投資回收期3a,在生產(chǎn)規(guī)模不變的情況下,平均每隊(duì)可減少測(cè)試工人2名,年可節(jié)約人工費(fèi)用14萬元;不停機(jī)間抽技術(shù),平均單井日節(jié)電55kWh,160口井年節(jié)電316.8×104kWh,節(jié)電效益199.6萬元。

3)社會(huì)效益:機(jī)采系統(tǒng)涉及環(huán)節(jié)多、量大面廣,若可實(shí)現(xiàn)數(shù)據(jù)自動(dòng)采集,對(duì)于后期的遠(yuǎn)程參數(shù)調(diào)控、數(shù)字化建設(shè)以及機(jī)采管理水平的提升等方面具有重要意義[8]。

5 結(jié)論

1)機(jī)采系統(tǒng)若實(shí)現(xiàn)數(shù)據(jù)自動(dòng)采集、工況自動(dòng)分析、遠(yuǎn)程精細(xì)調(diào)控等智能化管控,對(duì)油田降低成本、減員增效、提升管控水平等方面具有重要意義。

2)影響電參反演功圖計(jì)算動(dòng)液面準(zhǔn)確性的主要因素是動(dòng)載荷,動(dòng)載荷受井下摩擦阻力等影響,不同區(qū)塊、不同井身結(jié)構(gòu)所產(chǎn)生的阻尼大小不同,所以下一步可以擴(kuò)大應(yīng)用范圍,進(jìn)一步完善和修正[9]。

3)電參轉(zhuǎn)功圖裝置在變頻控制柜上可以進(jìn)行改造,同時(shí)在智能管控能耗及運(yùn)行參數(shù)基礎(chǔ)上,摸索由力參功圖向電參功圖的轉(zhuǎn)換,集“能耗、工況診斷、參數(shù)控制”等于一體,實(shí)現(xiàn)單井智能控制。

4)抽油機(jī)系統(tǒng)傳動(dòng)鏈長(zhǎng),影響因素多,通過電參直接診斷井下工況難度大,故障診斷準(zhǔn)確率低,并且只能定性診斷,無法量化分析[10-15]。