數控車床主軸單元結構節能性優化設計

何吉祥 李聰波 呂 巖 李 娟

重慶大學機械傳動國家重點實驗室,重慶,400044

0 引言

數控機床作為現代制造業的核心裝備,分布量大面廣,能耗總量巨大,但能量效率(簡稱“能效”)很低,平均只有10%~15%,節能潛力很大[1]。歐盟“下一代生產系統”研究計劃提出開發高能效綠色機床,國際生產工程學會(CIRP)近年來多次將能效作為主題組織召開學術會議。機床能效提升已成為國內外學術界和產業界的研究前沿和關注熱點。目前關于機床節能優化的研究大多關注機床的使用階段,如通過加工工藝參數優化來提高機床能效。為了從根本上提升機床能效,研發新一代高能效綠色機床,迫切需要從設計階段入手。近年來,國際標準化組織發布了機床節能設計標準(ISO 14955-1,2014),指出機床主傳動系統、進給系統和輔助系統是需要進行節能優化設計的主要部件[2]。同時有研究表明,主傳動系統是機床的主要能源和材料消耗源,其能耗占機床總能耗的15%以上[3],因此,開展數控機床主傳動系統節能設計研究意義重大。

目前一些學者開展了機床主傳動系統能耗特性、建模等方面的研究。施金良等[4]建立了數控機床主傳動系統的能量流模型,分析了機床機械傳動系統的能量損耗功率,建立了主傳動系統的功率平衡方程。ABELE等[5]通過機床主軸單元分析結果,概述了提高主軸系統效率的潛在方法。WOJCICKI等[6]研究數控機床主軸系統后發現,通過優化主軸電機參數(如加速速率極限和電機功率極限)可以減少約10%的能耗。ALBERTELLI[7]建立了主軸系統能量模型,并通過實驗驗證了模型的準確性,通過改進傳動部分實現了節能。以上研究闡明了數控機床的能耗特性,或建立了主軸的能耗模型,為機床主傳動系統的節能優化提供了基礎。

一部分學者對如何在設計階段提升主傳動系統的傳統性能(如變形、振動等)展開研究。朱成實等[8]通過分析主軸結構和加工過程中的受載變形情況,以剛度、體積為優化目標,以固有頻率為約束條件建立主軸優化設計模型,采用粒子群算法對主軸進行了優化設計。LIANG等[9]提出了一種主軸設計方法,通過優化主軸的結構參數改善主軸的顫振,從而大大提高機床主軸的設計精度。LIN等[10]提出了一種系統設計理論,可以通過調節前后軸承位置來改善主軸一階頻率。上述研究主要通過結構優化改善主傳動系統的傳統性能指標,如何在保證主傳動系統傳動性能的同時實現節能是亟待解決的問題。

綜上所述,目前關于主傳動系統的能效研究工作大多停留在能耗特性分析、建模與預測上,對主傳動系統的節能優化問題考慮較少;關于主傳動系統的結構優化設計主要關注傳統的性能指標,缺乏對主傳動系統能耗指標的考慮。面向節能的主傳動系統結構優化設計尚未見報道。本文綜合考慮主軸的能耗和傳統性能指標,提出面向節能的機床主軸部件優化設計方法。首先,構建機床主軸能耗模型,并分析主軸的靜動態性能指標,并在此基礎上,基于均勻實驗和靈敏度分析選取對主軸單元能耗和動靜態性能指標影響較大的尺寸作為優化變量,通過響應面法擬合指標函數;同時,利用主成分分析方法降低指標函數維度,建立綜合性能目標函數,進而建立主軸單元節能設計優化模型。最后,使用融合模擬退火算法和粒子群算法的混合算法對所提模型進行求解。

1 主軸單元能耗函數及動靜態性能

1.1 主軸單元能耗函數

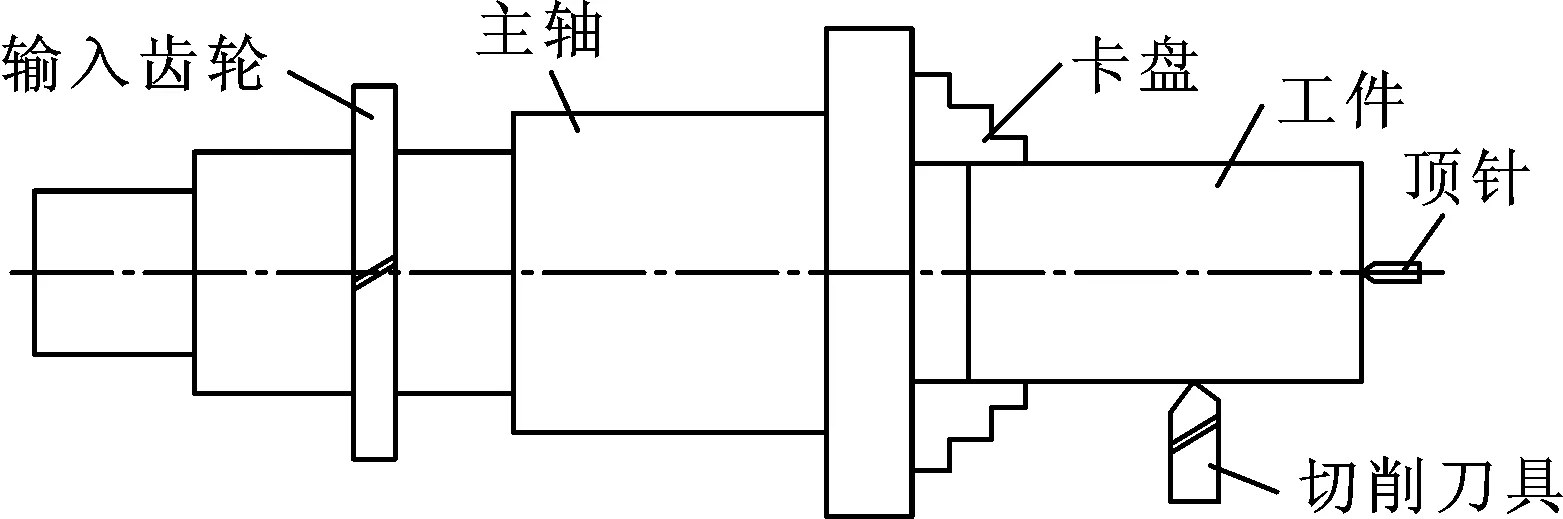

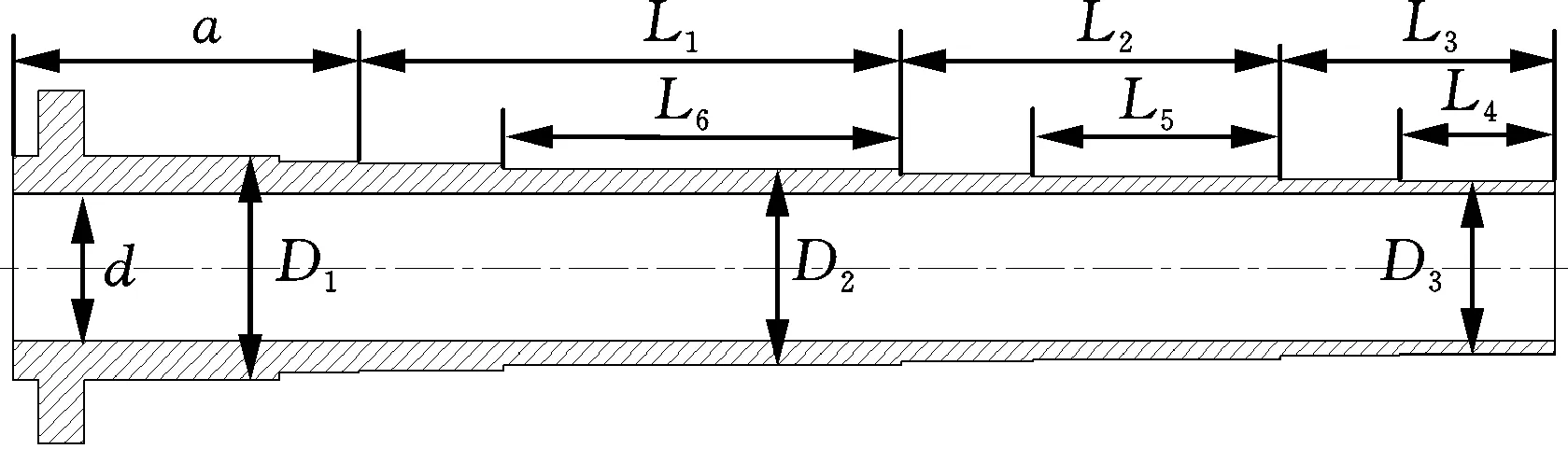

主軸單元主要包括主軸部件、切削刀具及待加工工件、三爪卡盤及附加部件和支撐軸承,本節通過對數控車床主軸單元動力學、運動學以及摩擦扭矩的分析,構建主軸單元能源消耗數學模型。圖1為數控車床主軸單元簡圖。

圖1 主軸單元示意圖

主軸單元能源消耗主要包括兩部分,一部分是由于機械系統的摩擦造成的能耗損失,包括主軸穩態運行過程中的軸承發熱損失和主軸動態運行過程中的動能變化損失,另一部分是物料切除的能源消耗。主軸單元能耗方程為

主軸單元等效轉動慣量Jm由主軸部件、輸入齒輪、卡盤和工件等部件的綜合轉動慣量組成,由于主軸單元中輸入齒輪、卡盤和工件結構大致固定,其等效轉動慣量變化不大,故將其作為常量處理。數控車床主軸為多段式階梯軸,其等效轉動慣量計算如下:

式中,Ja為輸入齒輪、卡盤和工件的轉動慣量;Di為第i段階梯軸的外徑;Li為第i段階梯軸的軸向長度;d為主軸內孔直徑;ρ為主軸材料密度。

主軸單元軸承損失功率Pfo為支撐軸承角速度ωma與軸承摩擦力矩Mfo的乘積,即Pfo=Mfoωma,摩擦力矩Mfo包括外部載荷引起的摩擦力矩M1和潤滑劑黏性摩擦力矩M0,其計算式為[11]

M1=f1FβDm

(4)

f1=g(Fs/Cs)h

(5)

式中,ν為在工作溫度下潤滑劑的運動黏度;nb為軸承轉速;f0為與軸承類型和潤滑方式有關的系數;Dm為軸承平均直徑;f1為取決于軸承結構和軸承相對作用的摩擦因數;g、h數值查表可得;Fβ為軸承摩擦力矩計算負荷;Fs為軸承的當量靜載荷;Cs為軸承的基本額定靜載荷。

根據對主軸單元等效轉動慣量Jm、軸承摩擦損失功率Pfo的分析,構建主軸單元在使用過程中的功率模型如下:

因此,主軸單元能耗模型公式為

式中,t為主軸運轉時間。

1.2 主軸靜動態性能

1.2.1主軸靜態性能

主軸靜態性能反映的是主軸在不變的切削載荷作用下抵抗變形的能力,它直接影響機床的加工精度。靜剛度是主軸靜態性能中的一個重要指標,主軸變形主要受徑向剛度影響,因此一般選取主軸徑向剛度作為衡量指標,以主軸受到徑向力時的變形量δ來度量。主軸部件徑向剛度為

式中,F為作用在主軸上的徑向力。

1.2.2主軸動態性能

機床在進行加工時,刀具在切削過程中產生的激振力會引起主軸產生各種形式的振動,產生動力回應,從而影響加工精度和加工效率,因此主軸單元不僅要有較好的靜剛度,還必須具備良好的動態特性。

數控車床主軸可以看作是一個多自由度線性系統,在激振力的作用下會發生振動,模態參數與外部激勵無關,同時忽略阻尼對系統固有頻率的影響[12],可以得到主軸單元模態分析的結構振動方程:

在系統自由振動中,所有的質量單元都做簡諧運動,可以得到主軸單元結構振動特征方程:

式中,φj為第j階固有頻率。

2 主軸單元結構節能設計優化模型

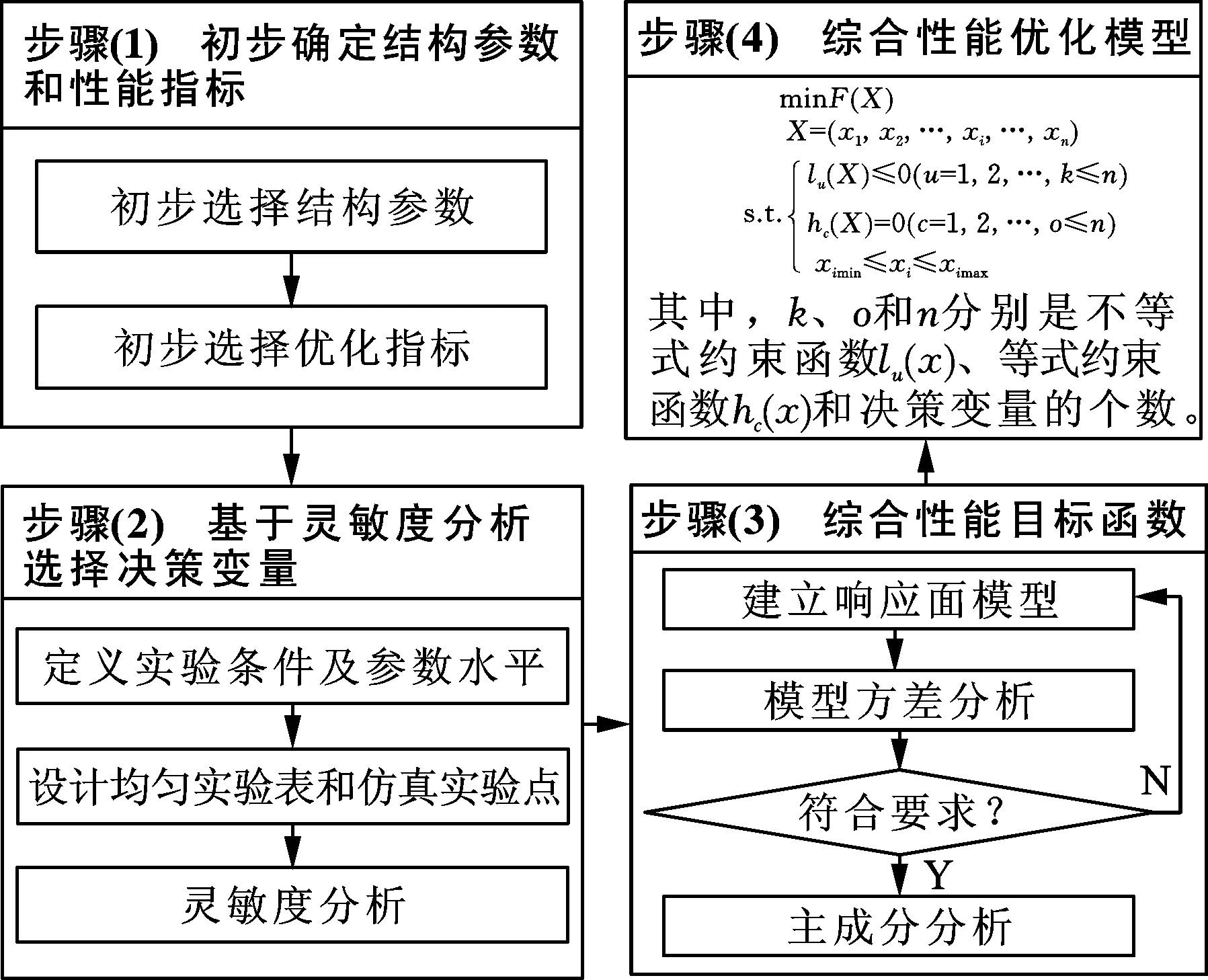

數控車床主軸部件結構優化受到許多約束,問題較為復雜,本節將綜合運用均勻實驗設計、靈敏度分析、響應面分析和主成分分析四種方法,對實驗數據進行分析,建立一個綜合性能優化模型,流程如圖2所示。

圖2 主軸部件優化模型建立流程

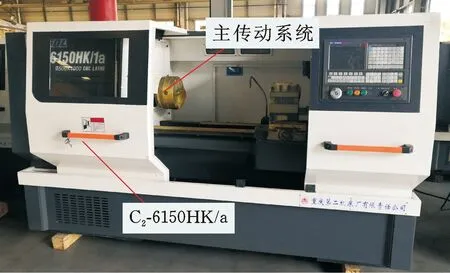

為了更好地闡述主軸單元結構優化方法,本文以重慶機床集團研發的C2-6150HK/a數控車床主軸單元為例,來論述主軸單元的能耗建模及其優化方法,機床及其主傳動系統如圖3所示,機床的主要技術參數如表1所示。

圖3 C2-6150HK/a數控車床

2.1 初選優化參數與目標

2.1.1優化參數

數控車床主軸為一個多段階梯軸,存在許多不影響主軸部件使用的結構特征。為減小有限元分析過程的計算量,在維持主軸部件的安裝條件不被改變的情況下,將這些特征做簡化處理,簡化后的主軸如圖4所示,并初步確定以前端伸長度a、前支承長度L1、中間支承長度L2、后支承長度L3,中間階梯軸長度L4、L5、L6,各階梯軸直徑D1、D2、D3與主軸內徑d為試驗變量。

圖4 數控車床主軸簡圖

2.1.2優化目標

主軸優化時應考慮關鍵的動態和靜態性能指標,徑向剛度能很好地反映主軸靜態性能,通過主軸徑向變形δmax來體現,應力σmax也是常考慮的靜態指標,因此選擇主軸徑向變形與應力作為靜態性能指標。低階頻率對主軸動態性能影響較大,主軸一階頻率表現為剛體運動,因此本文選擇二階頻率f2作為優化指標。

2.2 決策變量

初步選擇中有許多結構參數,致使一些影響不大的因素也在決策變量中,這樣不僅使優化模型變得復雜、冗余,而且使算法收斂速度變慢,無法快速得到理想的結果,因此本節首先采用均勻實驗得到初選因素下的目標值,然后利用靈敏度分析方法從中挑選出對優化指標影響較大的因素作為決策變量。

2.2.1均勻實驗

均勻實驗設計的原則就是將變量實驗點在實驗范圍內均勻分布,通過較少的實驗點、最佳的實驗次數來獲得盡可能多的信息,適用于多因素、多水平的實驗設計。

表2 均勻實驗表及均勻實驗結果

2.2.2靈敏度分析

敏感度反映了各結構尺寸參數與能耗、靜動態指標之間的相互關聯性。無論參數之間交互作用如何,參數靈敏度都會反映出它對指標值的影響。通過靈敏度分析可以將對指標影響比較大的參數選擇出來,很大程度上降低計算的復雜程度。

若主軸單元運動部件性能指標y可以描述為結構尺寸影響因素(x1,x2, …,xn)的函數,那么,性能指標函數y所對應的結構尺寸參數的導數或者偏導數就是對應結構尺寸參數對性能指標的靈敏度。因此,某一結構尺寸參數對某一性能指標的靈敏度可以定義為[14]

式中,S為指標y對結構尺寸參數xp的敏感程度。

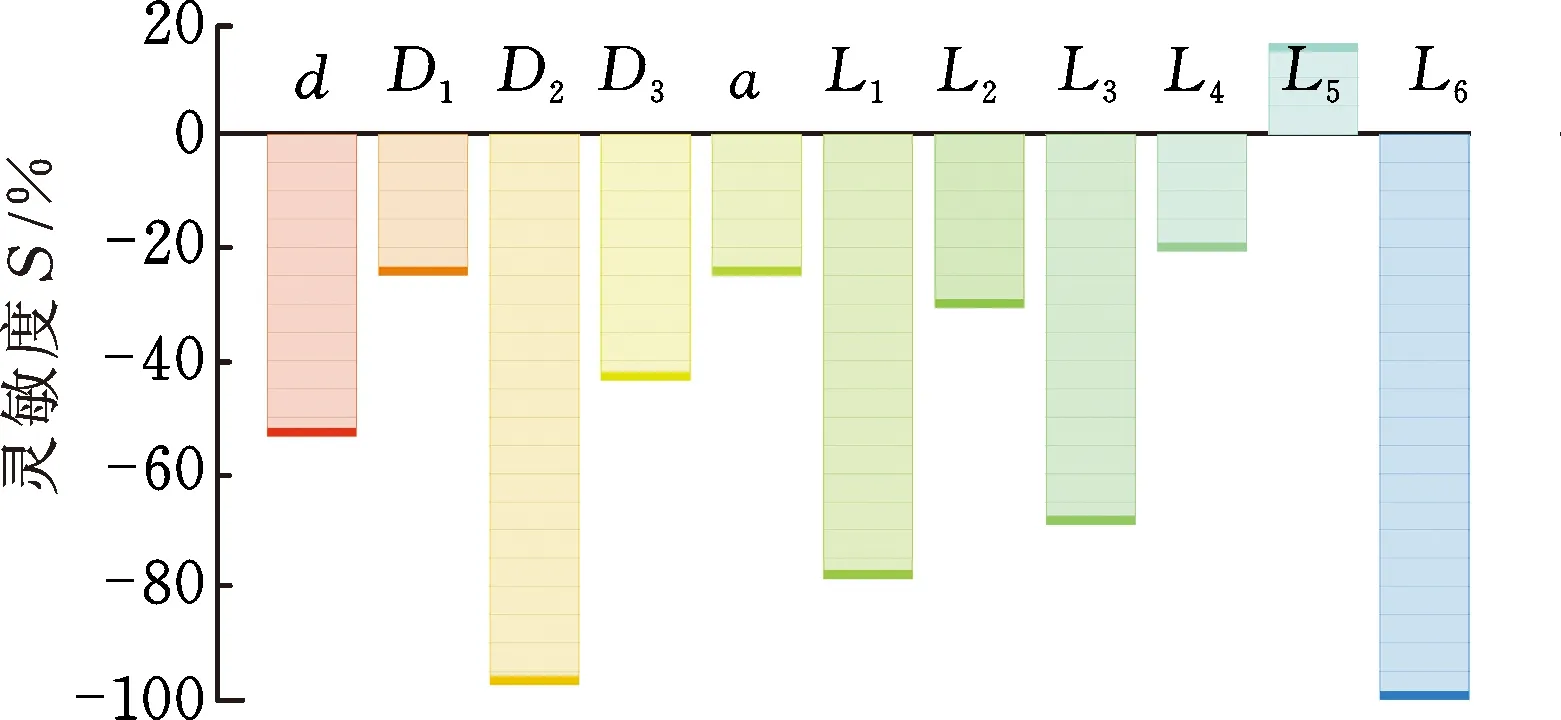

基于均勻實驗設計方法得到的設計點,通過Simulink和ANSYS仿真軟件得出實驗點的指標數據,如表2所示。然后通過ANSYS計算出每個影響因素對指標的靈敏度值,如圖5所示。圖5中直方圖的高度反映了該尺寸對指標的影響程度,高度越大,影響也越大;直方圖的正負代表了指標與變量正相關或負相關。從圖5中可以看出,對二階頻率f2影響顯著的尺寸參數有d、D2、L1、L3、L6;對最大變形δmax影響顯著的有d、D1、D2、D3、L1、L3;對最大應力σmax影響顯著的有d、D1、D2、D3、L1、L3;對能耗E影響顯著的有d、D1、D2、L6。通過對比這11個結構參數對主軸二階頻率、最大變形、最大應力、能耗的靈敏度大小可以看出,對主軸部件性能指標影響較大的結構尺寸為d、D1、D2、D3、L1、L3、L6,因此將這7個結構參數作為優化設計變量。

(a) 二階頻率

2.3 目標函數

針對主軸部件優化變量與目標眾多的特點,本節首先采取二階響應面回歸模型來分析指標與決策變量之間的關系。然后,為了使模型優化過程能夠快速收斂得到理想的結果,使用主成分分析法進行目標降維。

2.3.1指標函數擬合

數控機床主軸部件能耗、靜動態性能(最大變形、最大應力和二階共振頻率)與各個尺寸變量的關系復雜,因此采用二階響應曲面模型表示能耗和靜動態性能與尺寸變量之間的關系:

式中,y為運動部件擬合指標(能耗、最大變形、最大應力和二階共振頻率);xh、xk為參與擬合的尺寸變量;β0、βh、βhk、βhh為回歸方程的系數;ε為回歸值與實驗數據的誤差。

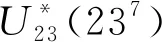

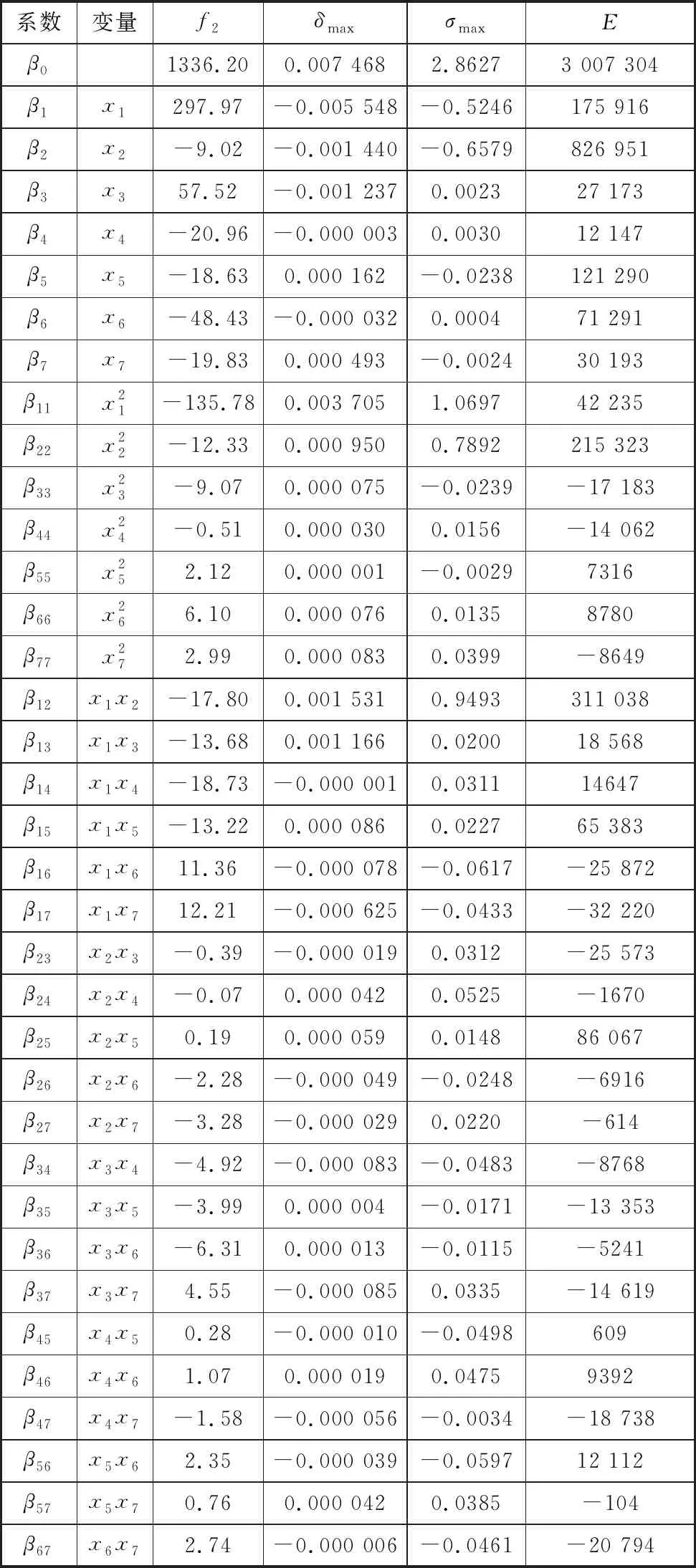

二階頻率、最大變形、最大應力和能源消耗函數的擬合系數如表3所示。

表3 各指標擬合系數

R-Sq表示回歸模型誤差占總誤差的百分比,R-Sq(adj)表示多變量調整后的R-Sq。R-Sq和R-Sq(adj)通常用來反映指標擬合效果,其值越接近100%,說明擬合出來的函數模型和實驗數據越接近。二階頻率、最大變形、最大應力和能源消耗函數的方差分析如表4所示,可以看出,各指標函數的擬合效果良好,可以有效地預測各指標在實驗條件下的值。

表4 指標函數方差分析

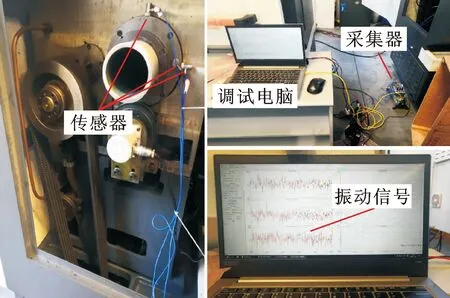

2.3.2主成分分析

考慮到主軸單元優化指標較多,而且各指標

之間關聯性較大,在優化過程中容易導致算法不易收斂,無法快速得到理想的結果,因此,本節采用主成分分析法對性能指標進行降維處理,建立目標函數。主成分分析法的基本思想是用較少的幾個變量去替換原來較多的變量。而變換后的新指標能夠最大程度地保留原始數據中的相關信息,新指標在一定程度上能完全表征原始數據。

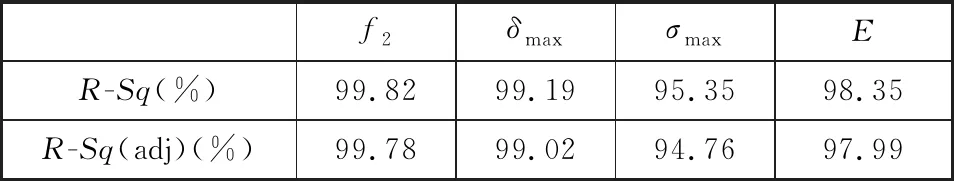

在實驗數據中,23組實驗數據與能耗E、最大變形δmax、最大應力σmax和二階頻率f2構成的指標數據表示為U=(usm′)23×4,即在第s組實驗點中第m′個性能指標的值可以表示為usm′。然后對指標數據U進行標準化,得到標準化矩陣Z=[Z1Z2Z3Z4],然后建立標準化矩陣Z的相關系數矩陣R(4×4),假設在相關矩陣R中有4個大于0的特征值λ1≥λ2≥λ3≥λ4≥0,特征值對應的規范正交特征向量為A=(a1,a2,a3,a4)T,則4個主成分為Y=AZT,如下式所示:

第q個主成分Yq所對應的特征值λq定義為該主成分的方差;主成分Yq的方差與總方差的比值代表該主成分對原始數據信息的貢獻率,即

貢獻率wq反映了第q個主成分承載原始變量信息的百分比,第一主成分方差貢獻率最大,逐次遞減。如果前m個主成分的累積方差貢獻率達到90%,則取前m個主成分代替原有的所有指標。由m個主成分構成的綜合評價函數為

f=w1Y1+w2Y2+…w3Y3+wmYm

(15)

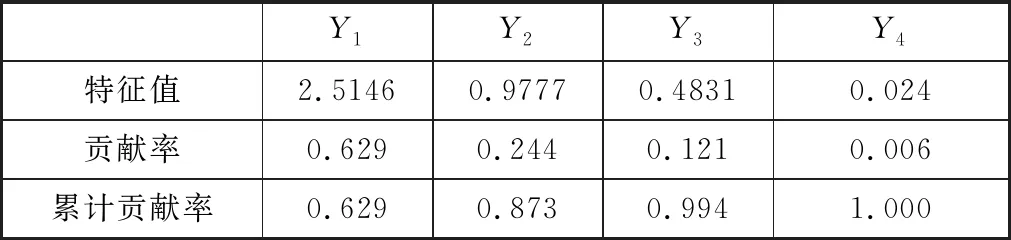

通過主成分分析法,對各性能指標數據進行處理,得到各個主成分系數以及各主成分的特征值及貢獻率,如表5所示,可以看出前3個主成分的累積貢獻率為99.4%,因此,本文選取前三個主成分代替原來的四個指標,建立綜合目標函數:

表5 各主成分特征值及貢獻率

f=0.629Y1+0.244Y2+0.121Y3

(16)

2.4 優化模型

數控車床主軸單元是一個復雜的機械加工系統,其各項性能指標影響機床加工能力和加工質量。為了保證主軸結構優化后依然能達到數控車床的加工能力和加工質量,在主軸結構部件優化過程中,主軸部件應該滿足一系列機械性能方面的要求,因此,作如下約束。

2.4.1強度約束

車床主軸在齒輪嚙合力和車刀切削力的作用下,必須有足夠的強度去抵抗破壞,這樣才能保證主軸正常工作,因此主軸在切削加工過程中的最大切削應力應該小于主軸的許用切削應力,即

C/D3-[τT]≤0

(18)

式中,P為最大切削力作用下的主軸電機功率;no為最大切削力作用下的主軸轉速;D為主軸外徑;[τT]為主軸結構許用切削應力。

2.4.2轉角約束

為了保證數控車床在使用過程中主軸前端不會因為變形過大而影響機床加工精度,數控車床在切削加工過程中的最大前軸頸處轉角θ應小于許用值[θ],即

(20)

式中,Fmax為設計的機床最大切削力;Deq為前軸頸等效直徑;L為主軸前軸承與軸前端距離;I為主軸慣性矩;E0為主軸彈性模量。

2.4.3扭轉變形約束

主軸在切削力的作用下會發生一定的扭轉變形,為了保證車床的加工精度,數控車床在切削加工過程中主軸結構部件的最大扭轉角不得超過車床設計許用扭轉角[φ],即

φ-[φ]≤0

(21)

α=d/Di

(24)

式中,Ti為主軸第i軸段的轉矩;li為主軸第i軸段的受扭長度;G為主軸結構材料的剪切模量;Ipi為主軸第i軸段的界面極慣性矩。

2.4.4尺寸約束

為保證優化后的主軸結構尺寸在一個合理的范圍內,對各個尺寸變量做相應的約束,即

綜上,可以得出優化模型為

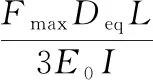

3 基于模擬退火-粒子群算法模型求解

模擬退火算法(simulated annealing,SA)是一種模擬固體退火降溫過程而設計的優化算法,因其獨特的優化機制及通用性、靈活性而在組合優化領域得到廣泛應用[15],但是卻存在效率低的問題。粒子群優化(particle swarm optimization,PSO)算法是一種通過模擬鳥群覓食過程中的遷徙和群聚行為而提出的一種全局隨機搜索算法,以其規則簡單、運行效率高、容易實現以及優秀的智能背景,適合用于科學研究和工程應用[16]。因此,本文融合兩種算法的優點,在保證全局搜索能力的同時,提高算法的運行效率。

數控車床主軸部件結構尺寸具有離散性,因此主軸部件結構優化屬于典型的組合優化問題。本文以模擬退火算法為基體搭載粒子群的集群尋優方式,采用退火溫度控制相鄰解的慣性權重,在保持原有的模擬退火算法概率接受方式和Metropolis準則的基礎上,將原來概率搜索迭代方式改變為群體智能搜索方法,以加快算法的迭代速度。

本算法主要流程如圖6所示,關鍵步驟描述如下:

圖6 算法流程

(1)初始化參數。設置最高溫度Tmax、截止溫度T0、降溫速率η、學習因子c1、c2。隨機生成30個粒子的種群H,每個粒子的位置矢量為主軸部件結構的尺寸參數(d,D1,D2,D3,L1,L3,L6),并定義每個參數的取值范圍。

(2)計算每組尺寸參數對應的綜合目標值,并且將每組尺寸參數組合的綜合目標值作為當前的歷史最優值pbest,然后在30組尺寸參數組合中選取最優的參數組合作為當前全局最優gbest。

(3)尺寸參數的更新。用下式對每一組尺寸參數大小及速度進行更新:

為使在高溫階段粒子可以快速跳出局部最小值,而在低溫階段能夠快速收斂,選用溫度控制的慣性權重,表達式如下:

T=ηeTmax

(29)

式中,T為當前退火溫度;e為當前迭代次數;ωmax、ω′min分別為最大權重和最小權重。

(4)對更新后的每一組尺寸參數重新計算綜合性能目標值,然后引入Metropolis準則,對新的尺寸參數組合的綜合性能目標值與對應尺寸參數的歷史最優值pbest進行比較,如果f(xτ)

(5)降低溫度,判斷是否滿足迭代終止條件。如果迭代終止條件未達到,那么迭代到步驟(3)開始繼續執行;否則,結束迭代,輸出gbest。

4 實驗驗證與結果分析

由于改變主軸尺寸后進行重新加工的周期長、成本高,實際條件下難以實現,因此本節用現有主軸進行臺架實驗來驗證仿真結果的可靠性,再通過仿真實驗實現主軸的結構尺寸優化,并進行對比分析。

4.1 實驗條件與結果

以重慶機床集團研制生產的C2-6160HK/a車床為實驗平臺,對原始主軸在安裝條件下進行能耗與振動數據采集,主軸及其安裝如圖7所示。

圖7 數控車床原始主軸

4.1.1能耗數據采集

為了與本文理論模型中的能耗計算條件一致,實驗時機床主軸轉速在0~1800 r/min均勻變化,采用HIOKI公司的日置功率測量儀采集機床主軸功率信號(圖8),然后對時間積分得到能耗。

圖8 能耗數據采集

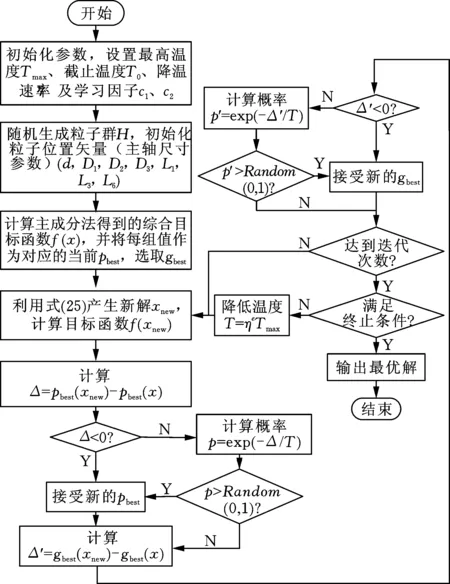

4.1.2振動數據采集

將通過實驗采集的振動位移數據與諧響應分析得到的仿真結果進行對比來驗證ANSYS仿真結果的準確性。實驗時采用3個PCB(printed circuit board)振動傳感器分別采集主軸X、Y、Z三個方向的振動位移,由于振動數據采集的間斷性,實驗時選擇轉速分別為300,500,800,1200 r/min四個常用工況為代表進行振動采集,如圖9所示。

圖9 振動數據采集

4.1.3實驗結果

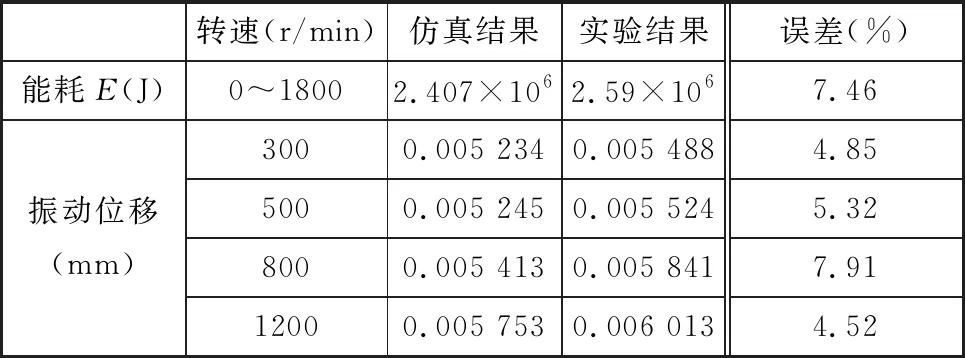

將通過日置功率測量儀采集的能耗數據與振動數據與優化前的主軸仿真結果進行對比,如表6所示,可以發現,能耗實驗數據與仿真數據誤差僅為7.46%,主軸轉速為300,500,800,1200 r/min時,主軸位移仿真誤差分別為4.85%,5.32%,7.91%,4.52%,說明本文所建立的能耗模型與仿真結果具有較高的可靠性。

表6 仿真結果與實驗結果對比

4.2 優化結果及分析

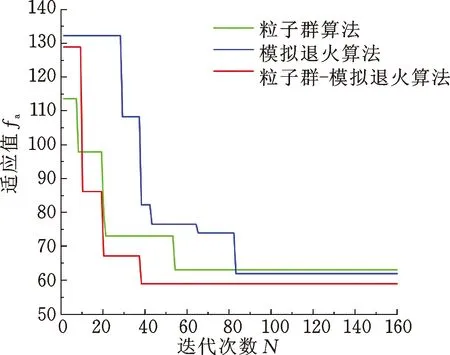

設置最高溫度Tmax=100,降溫目標溫度為T0=0.01,學習因子c1=c2=2,粒子群粒子數H=30,最大權重ωmax=1.2,最小權重ωmin=0.2。采用SA-PSO混合算法對優化模型進行求解,收斂對比圖見圖10。從圖中可以看出,粒子群-模擬退火算法相對單純的粒子群算法與模擬退火算法,最先達到收斂點,且收斂時適應值最小,說明該算法求解速度更快,準確性更高。

圖10 算法求解收斂圖

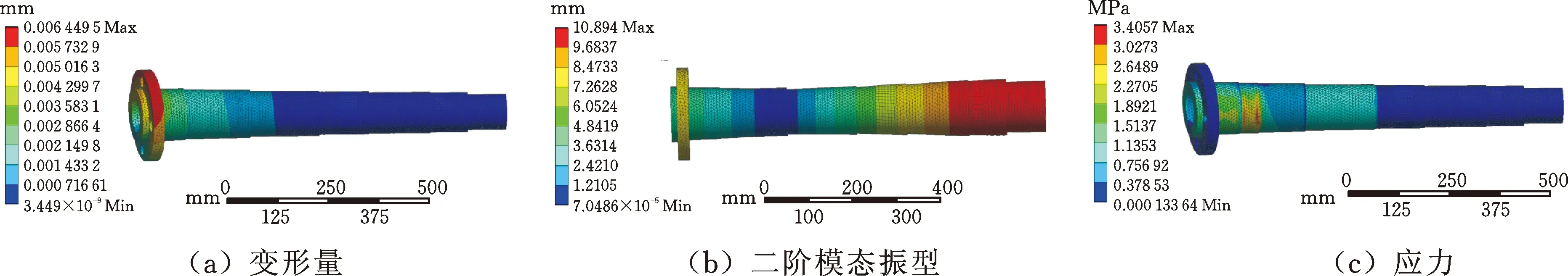

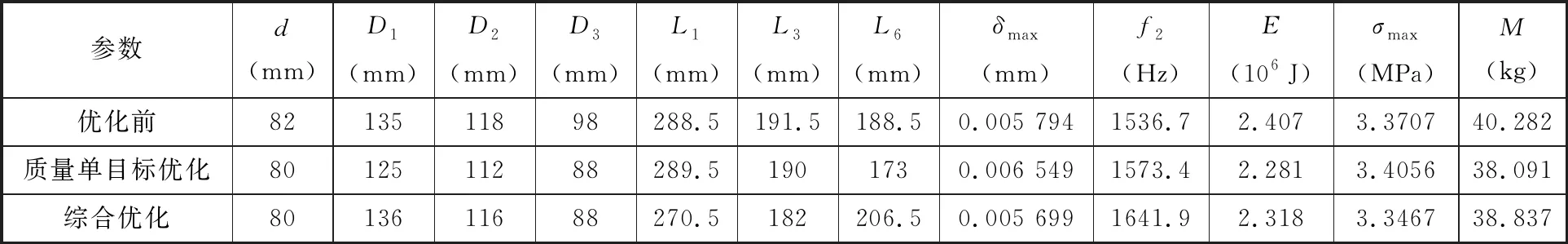

將算法求解得到的結果進行圓整,對主軸模型修改之后導入ANSYS Workbench軟件進行靜動態性能分析,再采用MATLAB Simulink進行能耗仿真,可得到優化后尺寸參數及優化結果。同時為了驗證多目標綜合優化的必要性,再以傳統的質量作為單目標對主軸進行優化,最終仿真優化結果如表7所示,主軸優化前后的應力、變形量及二階模態振型如圖11~圖13所示。

圖11 原始主軸靜動態性能

圖12 綜合優化后主軸靜動態性能

圖13 質量單目標優化后主軸靜動態性能

表7 求解結果

對比主軸優化前后的各個性能指標發現,質量單目標優化后的主軸部件的最大變形量相對優化前增大了13%,而綜合優化變形量減小了1.67%;單目標優化后與原始主軸結構相比二階頻率提高了2.38%,綜合優化后提高了6.83%;單目標優化的應力增大了1%,綜合優化后減小了7%;單目標優化后主軸質量減小了2.191kg,能耗減少了5.23%,綜合優化后的主軸質量減小了1.445kg,能耗減少了3.69%。

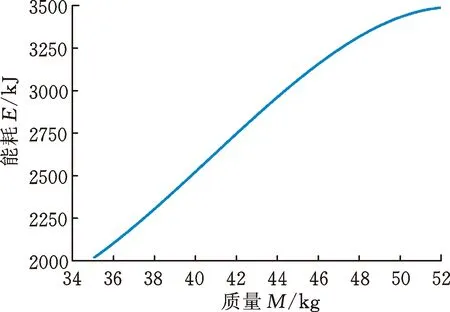

通過上述分析發現,質量單目標優化后的主軸質量更小,能耗也較小,但相對綜合優化來說,主軸的靜動態性能較差,能耗優化效果也不明顯。機床主軸的優化是一個綜合問題,需要考慮多方面因素,因此綜合優化后的效果更好。實驗中也發現,主軸的質量與能耗有一定的關系,如圖14所示。圖14表明,主軸的能耗不僅受質量影響,還會受到形狀等其他因素的影響。

圖14 主軸質量和能耗的關系

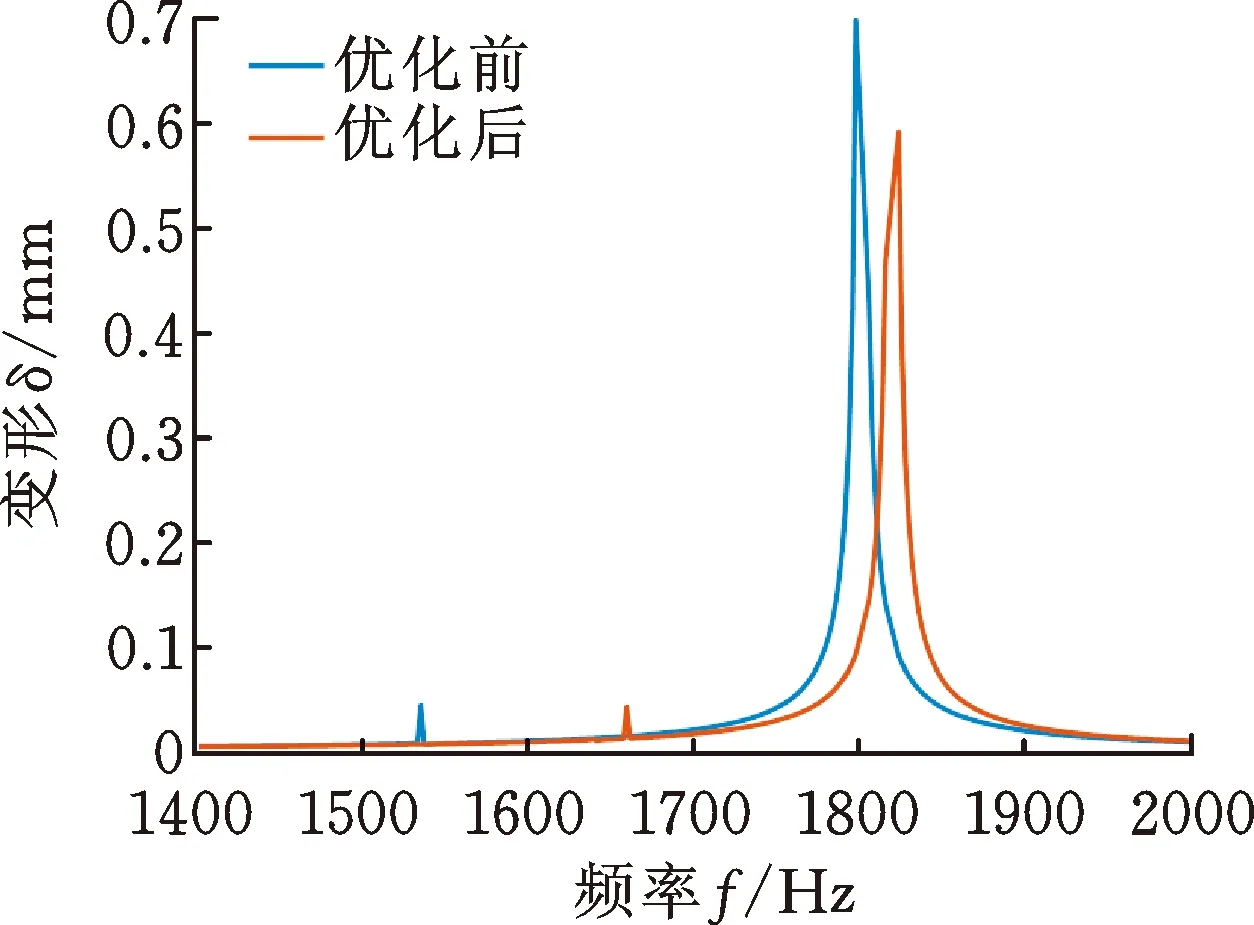

對優化后的主軸進行諧響應分析,施加與優化前相同的約束載荷,由于主軸前端面對工件的加工精度影響最大,且模態分析結果表明Z向變形最大,因此選取主軸前端面Z向進行分析,得到主軸Z向的諧響應曲線,如圖15所示。分析可知,在Z方向,主軸第一次共振頻率由1536 Hz提高到了1641 Hz,第二次共振頻率由1776 Hz提高到了1820 Hz,且振幅均有所下降。綜上分析,主軸在減小質量的同時,在能耗以及動靜態性能上都有所改善,可見優化效果良好。

圖15 主軸前端面Z向諧響應曲線

5 結論

(1)本文建立了主軸單元能耗函數,分析了主軸單元動靜態性能,設計了機床主軸部件結構參數均勻實驗,通過靈敏度分析選取對主軸部件運行能耗、靜動態性能影響較大的結構尺寸作為優化變量,利用響應面法對各指標函數進行擬合,進而通過主成分分析方法對指標點進行降維,采用統計學方法設計各指標點的綜合權重,綜合考慮機床主軸單元能耗、靜動態性能,建立主軸綜合優化模型。

(2)本文融合模擬退火算法全局尋優能力強與粒子群算法效率高的優點,提出了模擬退火-粒子群算法流程。在通過實驗驗證仿真結果可靠性的基礎上,使用混合算法對優化模型進行求解,并將優化后的參數代入Simulink和ANSYS Workbench軟件進行指標分析,與將質量作為單目標的傳統優化方法結果進行對比,結果表明所提出的優化方法能夠在有效降低主軸能耗的同時提高靜動態性能。