電站鍋爐中末級再熱器金屬管道焊接接頭斷裂原因分析

侯仰博

(菏澤市產(chǎn)品檢驗檢測研究院,山東 菏澤 274000)

國內(nèi)電力行業(yè)的不斷發(fā)展,火力發(fā)電機組的容量及相關(guān)參數(shù)也隨之不斷增加,所以電站鍋爐對流管束高溫段的選材非常關(guān)鍵。日常應(yīng)用中,一般使用奧氏體金屬材料,但為了降低成本,提高經(jīng)濟效益,目前在低溫段仍使用耐熱型合金金屬材料,因此異種金屬焊接至關(guān)重要[1]。國內(nèi)某電站的鍋爐末級再熱器,使用約7萬小時后出現(xiàn)了焊接接頭斷裂的情況,進而導(dǎo)致電站產(chǎn)生較大的經(jīng)濟損失。此焊接接頭的兩端使用了不同的材質(zhì),采用合金焊條材料進行焊接,工作中的蒸汽壓力為3.62MPa,溫度為540℃,為了避免異種金屬材料在焊接接頭位置再次發(fā)生斷裂情況,本文對其失效開展研究。

1 理化檢驗和結(jié)果分析

1.1 宏觀形貌分析

斷裂出現(xiàn)在異種金屬管接頭合金管側(cè)的熔合線位置,并且順熔合線的整圈斷裂,根據(jù)圖1可知,斷口的兩側(cè)未出現(xiàn)顯著的塑性變形,而奧氏體管側(cè)的斷口位置可以清晰看見不同焊道的輪廓,其表面呈灰黑色,并且局部有黃褐色物質(zhì)覆蓋,合金管側(cè)的斷口位置呈坡口形貌,表面呈灰黑色。

圖1 不同金屬材料接頭斷口宏觀形貌

1.2 化學(xué)成分分析

通過直讀光譜儀對焊接斷口的母材進行化學(xué)成分分析,運用電感耦合等離子體發(fā)射光譜儀和碳硫儀針對焊縫金屬化學(xué)成分進行分析。根據(jù)表1可知,焊接斷口位置的奧氏體金屬管與合金管的母材成分均達(dá)到GB/T 5310-2017高壓鍋爐用無縫金屬管、ASME A213標(biāo)準(zhǔn),并且焊縫的金屬成分也達(dá)到AWS A5.11標(biāo)準(zhǔn)。根據(jù)化學(xué)成分分析表可以發(fā)現(xiàn),奧氏體金屬管和焊縫的金屬以及合金管間存在碳濃度。

表1 接頭斷口金屬管母材與焊縫金屬的化學(xué)成分

1.3 力學(xué)性能分析

依據(jù)GB/T 228.1-2010金屬材料拉伸試驗,在焊接斷口位置的兩側(cè)截取金屬管母材兩個帶頭的縱向弧形樣品,平行長度為60mm,標(biāo)距為45mm,利用萬能試驗機進行拉伸測試分析。本次測試溫度為23℃,拉伸速度為2mm·min-1,按照標(biāo)準(zhǔn)測試后,焊接位置全部斷裂,由此表明不能開展拉伸測試分析。測試結(jié)果顯示,奧氏體金屬管屈服強度為243~244MPa,抗拉強度為585-608MPa,斷后伸長率為69.5%;合金金屬管屈服強度為335-337MPa,抗拉強度為493-501MPa,斷后伸長率為30.5%。與標(biāo)準(zhǔn)值對比顯示金屬管母材均符合標(biāo)準(zhǔn)。

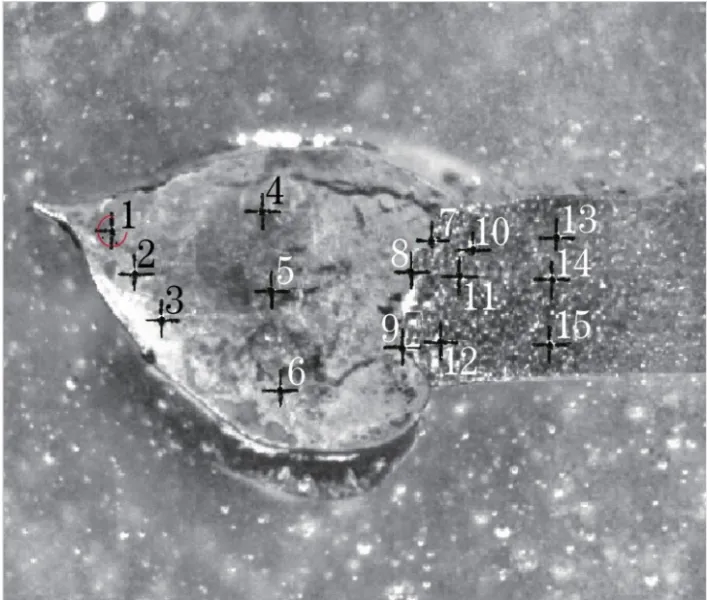

采用維氏硬度計對奧氏體金屬材料管側(cè)的斷口縱向截面進行不同位置的維氏硬度測試,具體斷口測試點如圖2所示。載荷為98.07N,時間為10s,點1-3處于斷口附近的焊縫位置,點4-6處于焊縫中間位置,點7-9處于熔合線附近,點10-12處于熱影響區(qū),點13-15處于母材位置。最終測試得出,斷口位置的焊縫區(qū)域硬度為204-214HV,焊縫中間硬度為204-213HV,304管母材硬度為133-141HV,304管側(cè)的熔合線焊縫硬度為200-207HV,熱影響區(qū)硬度為144-150HV,奧氏體金屬材料管側(cè)的焊接斷口不同位置硬度均符合標(biāo)準(zhǔn)。

圖2 奧氏體金屬材料管側(cè)斷口測試點

1.4 顯微組織和微區(qū)成分分析

在焊接斷口位置的兩側(cè)合金金屬管母材處和奧氏體金屬材料管側(cè)近斷口處,截取縱截面樣品進行測試分析。打磨、拋光后,使用4%的硝酸酒精溶液對合金金屬管母材樣品進行腐蝕,使用王水對奧氏體金屬材料管側(cè)的縱截面樣品進行腐蝕,利用光學(xué)顯微鏡及掃描電子顯微鏡觀察顯微組織及微觀形貌。測試結(jié)果顯示,合金金屬管母材組織主要是鐵素體與珠光體,而珠光體的球化屬于3.5級,在焊接斷口的焊縫中心位置,其組織主要是柱狀晶奧氏體。而在奧氏體金屬材料管側(cè)的熔合線位置,因碳化物經(jīng)過聚集而形成了黑色條帶,處于近斷口的焊縫截面中,可以清晰看見沿晶界而分布的顯微裂紋。使用掃描電鏡深入觀察顯示,在奧氏體金屬材料管側(cè)的熔合線位置,黑色條帶區(qū)域內(nèi)存在受碳化物侵蝕而形成的圓形孔洞及長條形孔洞,并且接近斷口的焊縫處有明顯的孔洞與孔洞連接產(chǎn)生的蠕變裂紋現(xiàn)象[2]。通過能譜儀對管側(cè)的熔合線位置黑色條帶與斷口附近的蠕變裂紋進行微區(qū)成分分析和檢測,結(jié)果顯示管側(cè)熔合線處的孔狀位置內(nèi)含碳量較高,屬于富碳條帶層,近斷口的蠕變裂紋位置也存在較高的含碳量,奧氏體金屬材料管側(cè)的熔合線均有富碳層,并且此區(qū)域是合金金屬管側(cè)的熔合線位置。

使用掃描電子顯微鏡觀察奧氏體金屬材料管側(cè)和合金金屬管側(cè)的斷口形貌,結(jié)果如圖3所示。焊接兩側(cè)的斷口表面被氧化物覆蓋,無法分析微觀形貌。

圖3 奧氏體金屬材料管及合金金屬管斷口SEM形貌圖

2 斷裂原因

根據(jù)上述各項測試結(jié)果表明,再熱器使用的異種金屬管焊接接頭沿熔合線出現(xiàn)脆性斷裂的情況。焊接斷口位置的母材和焊縫金屬化學(xué)成分達(dá)到相關(guān)標(biāo)準(zhǔn),但是在奧氏體金屬材料管和焊縫的金屬以及合金金屬管間出現(xiàn)碳濃度梯度,為碳遷移提供基礎(chǔ)。合金金屬管母材組織主要是鐵素體與珠光體,而珠光體的球化屬于3.5級,進而表明合金金屬管在高溫下長期工作會產(chǎn)生組織球化的情況。奧氏體金屬材料管側(cè)的熔合線位置顯示黑色條帶,并且該位置還存在受侵蝕造成的圓形孔洞及長條形的孔洞,在合金管側(cè)熔合線位置顯示由孔洞與孔洞連接而產(chǎn)生的蠕變裂紋。根據(jù)能譜儀的測試結(jié)果顯示,奧氏體金屬材料管側(cè)與合金金屬管的熔合線位置存在富碳層,進而表明焊接的接頭位置在高溫下發(fā)生了碳遷移,并形成了富碳層。

3 結(jié)論

綜上分析可知,焊接的接頭位置沿合金管側(cè)的熔合線出現(xiàn)明顯脆性斷裂,焊接位置的接頭由于長期處于高溫環(huán)境下工作,產(chǎn)生了碳擴散及遷移的現(xiàn)象,由此造成合金金屬管側(cè)的熔合線位置集結(jié)大量碳化物,并沿晶界予以分布,形成了微觀蠕變的裂紋,降低了強度及韌性。同時,兩種不同金屬材質(zhì)的膨脹系數(shù)存在較大的差異,導(dǎo)致高溫環(huán)境下產(chǎn)生大量熱應(yīng)力,造成異種金屬焊接接頭在熱應(yīng)力及高溫蒸汽壓力作用下產(chǎn)生斷裂。

為了減少同類問題的發(fā)生,建議通過割管的方式對使用中的異種金屬管接頭位置進行定期現(xiàn)場抽查。例如,顯微組織及蠕變的檢查,及時更換有問題的再熱器管,減少安裝現(xiàn)場異種金屬的焊接工作量,選擇制造車間進行焊接,并在焊接后加以高溫回火處理,以此提高焊接接頭性能。