永明煤礦選煤廠粗煤泥回收工藝技術改造

孫明福,紀東東,盧志明

(1.陜西永明煤礦有限公司,陜西 延安 717300;2.中煤科工集團唐山研究院有限公司,河北 唐山 063012;3.河北省煤炭洗選工程技術研究中心,河北 唐山 063012)

永明煤礦選煤廠位于陜西省延安市子長縣境內,設計能力為1.2 Mt/a,于2013年2月投入生產運行,主要生產高黏結、低硫、低磷且高發熱量的煉焦精煤[1-3]。選煤廠采用不脫泥無壓給料三產品重介質旋流器+粗煤泥重介質分選+煤泥浮選聯合分選工藝。

永明煤礦礦井煤層較薄,使用綜采綜掘生產工藝。由于原煤矸石含量較高,煤層頂底板巖石極易泥化,且原粗煤泥處理系統工藝復雜,煤泥水泥化程度嚴重,難以浮選,因此造成精煤泥回收率偏低,灰分偏高的結果。

永明煤礦選煤廠經過對易泥化、難浮選的煤泥特性的長期探究,委托中煤科工集團唐山研究院提出改造方案,對原粗煤泥處理工藝和設備進行改造,旨在提高精煤回收率,降低精煤灰分。

1 煤質分析

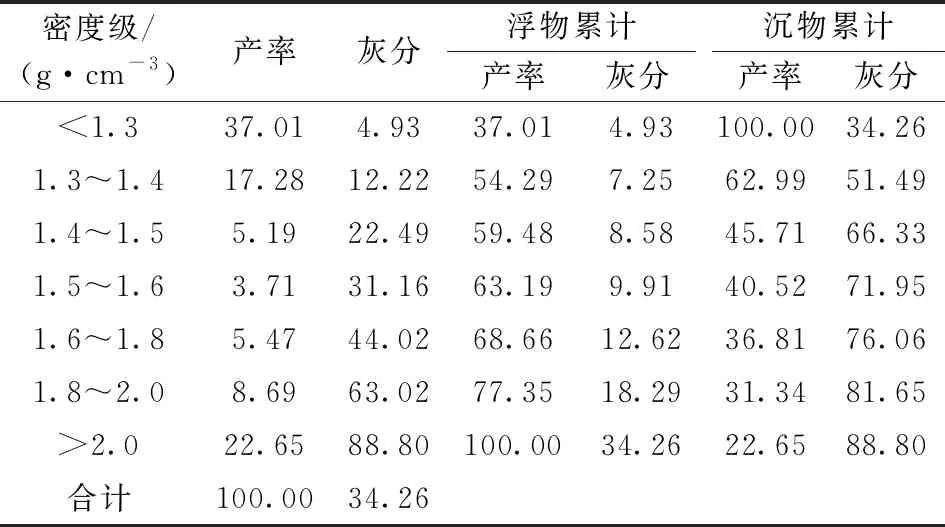

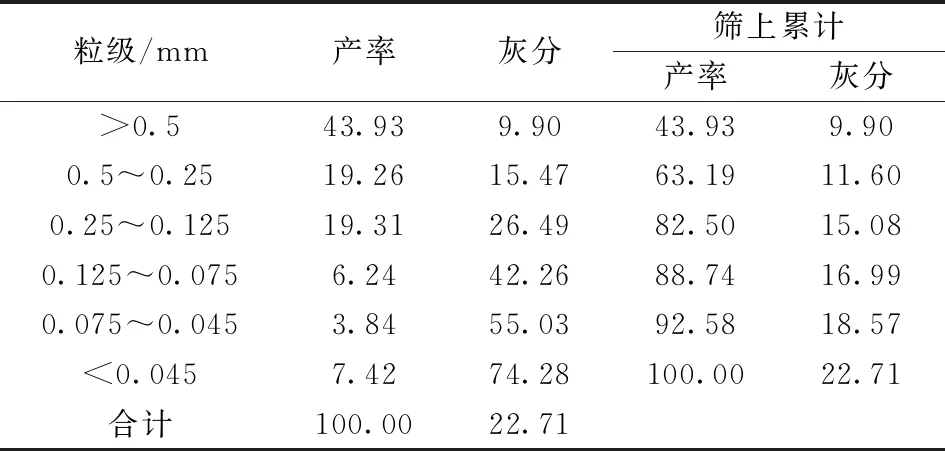

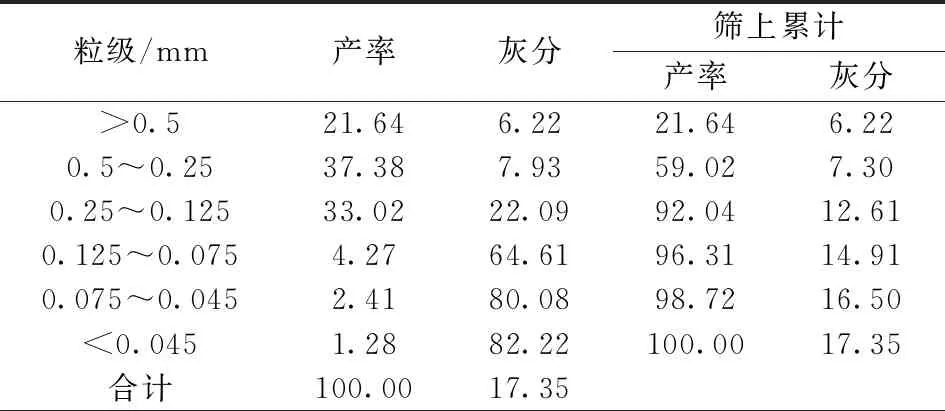

對精煤泥進行取樣化驗,精煤泥小浮沉試驗結果見表1,精煤泥小篩分試驗結果見表2。

表1 精煤泥小浮沉試驗結果

由表1可知,精煤泥低密度物含量累計為54.29%,灰分為7.25%;由表2可知,主導粒級為>0.5 mm,其次是0.5~0.125 mm,且該粒級灰分突然升高,說明存在泥化現象。

表2 精煤泥小篩分試驗結果

2 原粗煤泥回收工藝及存在的問題

2.1 原粗煤泥回收工藝

精煤磁選尾礦經精煤弧形篩脫水,篩上物進入精煤除雜篩分級,篩下水進入一次浮選機浮選;除雜篩篩上進入精煤離心機脫水,除雜篩篩下物進精煤臥式離心脫水機脫水;精煤臥式離心脫水機產品輸送至精煤帶式輸送機,精煤臥式離心脫水機離心液進入中煤泥系統。原粗煤泥回收工藝產品粒度分析見表3。

表3 原粗煤泥回收工藝產物粒度分析

2.2 原粗煤泥回收工藝存在的問題

精煤弧形篩篩下水進入中煤泥系統,精煤弧形篩篩上物進入精煤除雜篩,<0.5 mm煤泥應該進入篩下水。由表3可知,精煤除雜篩的篩上物中<0.125 mm粒級的含量為25.05%,占比較大,應到篩下的高灰細泥沒有到篩下。而精煤臥式離心脫水機離心液中>0.2 mm粒級的物料占比高達45.73%,可知“跑粗”問題嚴重。

通過對表3的數據分析,精煤臥式離心脫水機的分級粒度在0.3 mm。

分析可知,原粗煤泥處理工藝存在以下問題:

(1)精煤弧形篩脫泥效果不好,高灰細泥部分留在篩上,造成精煤泥灰分過高。

(2)精煤臥式離心脫水機“跑粗”,精煤損失嚴重。

(3)精煤臥式離心脫水機和中煤臥式離心脫水機存在故障率高、能耗高、配件昂貴、維修維護工作量大等問題。

3 原粗煤泥回收工藝改進方案

精煤泥灰分高和精煤泥回收率低的主要原因是精煤弧形篩和精煤臥式離心脫水機設備的局限性造成的。通過對目前國內外煤泥脫泥、脫水設備的調研以及與中煤科工集團唐山研究院的專家進行研討,結合永明煤礦選煤廠現有工藝布置情況,決定對原粗煤泥工藝流程進行改造。

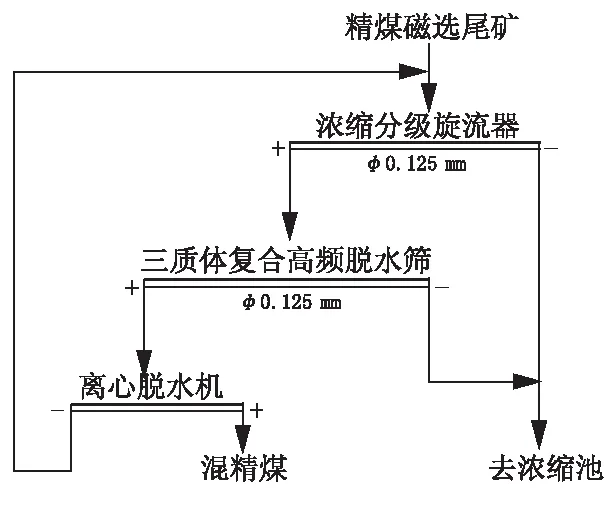

3.1 精煤泥回收工藝改造

新增精煤泥濃縮分級旋流器組和精煤泥三質體高頻脫水篩設備,精煤磁選尾礦采用濃縮分級旋流器+三質體復合高頻脫水篩+離心機的聯合回收工藝[4-6],如圖1所示。由圖1可知:精煤磁選尾礦經旋流器組(分級粒度為0.125 mm)濃縮分級后,旋流器底流進入三質體復合高頻脫水篩(分級粒度為0.125 mm),經三質體復合高頻脫水篩脫泥脫水后,篩上物可直接進入精煤帶式輸送機,摻入混精煤中;如需繼續降低精煤泥水分,三質體復合高頻脫水篩的篩上物可進入立式精煤泥離心脫水機脫水,形成精煤產品。為避免離心液內精煤和介質損失,將離心液管路形成閉環,使其再次進入精煤泥水處理系統。與原工藝相比,該工藝中減少了精煤臥式離心脫水機、一次浮選入料泵、二次浮選入料泵,同時減少了耐磨管路成本,并減輕了泥化現象,精煤回收率得到提高。

圖1 改造后精煤泥回收工藝原則流程

根據對精煤泥產品水分的要求,可選擇三質體復合高頻脫水篩的篩上物直接進入帶式輸送機,或進入立式精煤泥離心脫水機進一步脫水,篩上物出料槽落煤口位置通過閘門調節即可。根據對精煤泥產品灰分的要求,調整精煤泥旋流器組及三質體復合高頻脫水篩的分級粒度,達到所需產品的灰分。

3.2 中煤泥回收工藝改造

新增中煤泥三質體高頻脫水篩設備,中煤泥采用中煤磁選尾礦直接進三質體高頻脫水篩+離心脫水機脫水的聯合回收工藝[7-9]。中煤磁選尾礦通過自流,直接進入三質體高頻脫水篩(分級粒度為0.25 mm)脫水,篩上物進入中煤臥式振動離心機二次脫水,篩下水直接進入二段濃縮池,離心脫水機離心液進入中煤稀介桶,避免中煤稀介損失。與原工藝相比,該工藝中減少的設備有中煤臥式振動離心脫水機、一段濃縮池。同時可以使一段濃縮池作為二段濃縮池的備用設備,應急使用。

3.3 原粗煤泥回收工藝改造設備選型

根據選煤廠的煤質特性、生產能力及煤質化驗結果,估算精煤泥水量為300~400 m3/h,精煤泥量為25~30 t/h;中煤泥水量為120~180 m3/h,中煤泥量為10~15 t/h。

精煤泥選擇1臺NNX350×6濃縮分級旋流器組、1臺DZSF3046三質體復合高頻脫水篩;中煤泥選擇1臺DZSN2825三質體高頻脫水篩。濃縮分級旋流器組具有一定的分級、脫泥、濃縮作用[10],三質體復合高頻脫水篩具有脫泥、脫水作用,三質體高頻脫水篩具有預脫水、脫泥作用[11]。

4 改造效果

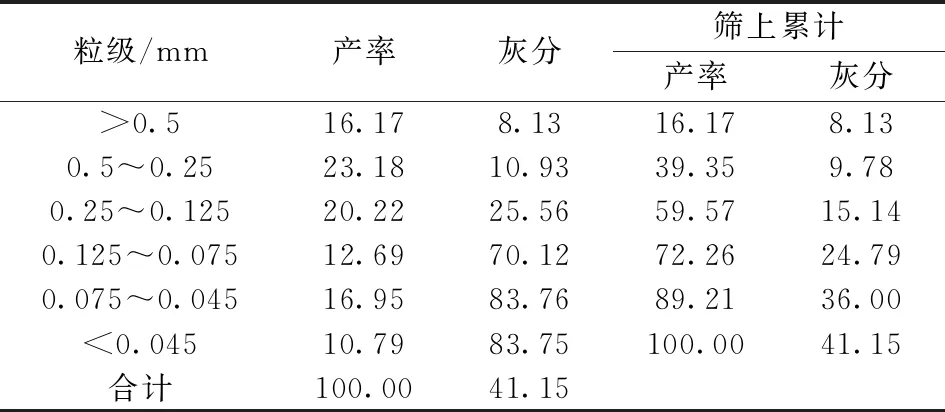

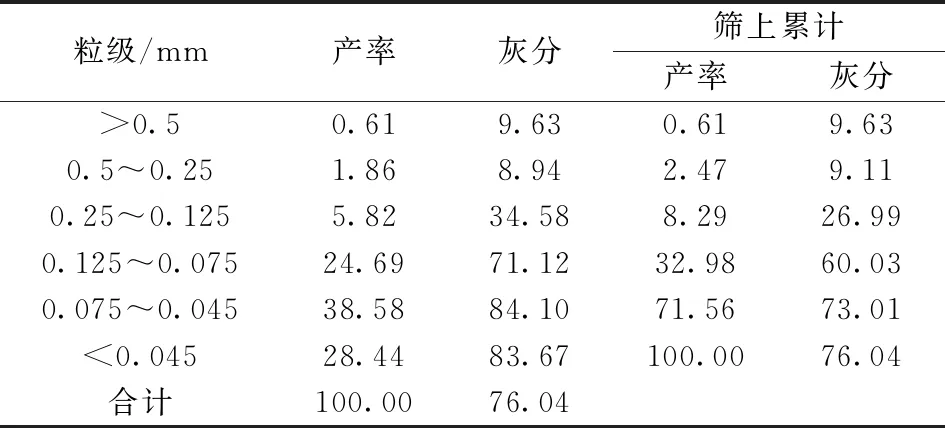

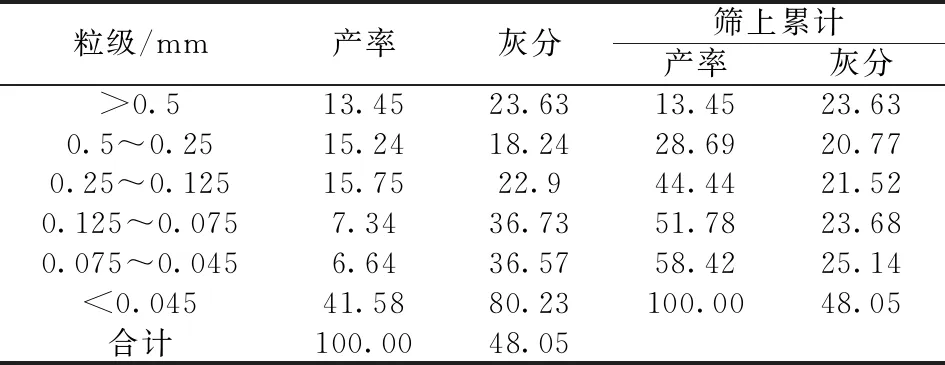

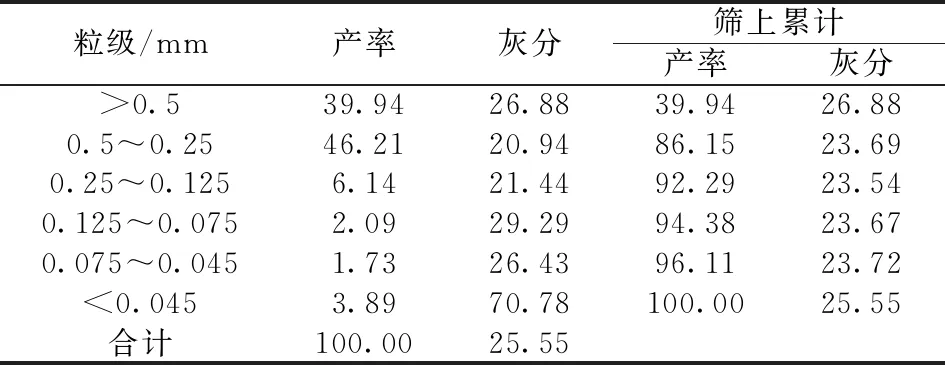

對精煤泥三質體復合高頻脫水篩入料(精煤泥濃縮分級旋流器組底流)、篩上物、篩下水,中煤泥三質體高頻脫水篩入料(中煤泥磁選尾煤)、篩上物分別取樣進行小篩分試驗,試驗結果見表4—表8。

表4 精煤泥三質體復合高頻脫水篩入料小篩分試驗結果

表5 精煤泥三質體復合高頻脫水篩篩上物小篩分試驗結果

表6 精煤泥三質體復合高頻脫水篩篩下水小篩分試驗結果

表7 中煤泥三質體高頻脫水篩入料小篩分試驗結果

表8 中煤泥三質體高頻脫水篩篩上物小篩分試驗結果

由表4—表8可知:精煤泥三質體高頻篩入料灰分為41.15%,篩上物灰分為17.35%,篩下物灰分為76.04%;中煤泥三質體高頻脫水篩入料灰分為48.05%,篩上物灰分為25.55%。可見二者脫泥降灰效果相當顯著。

5 效益分析

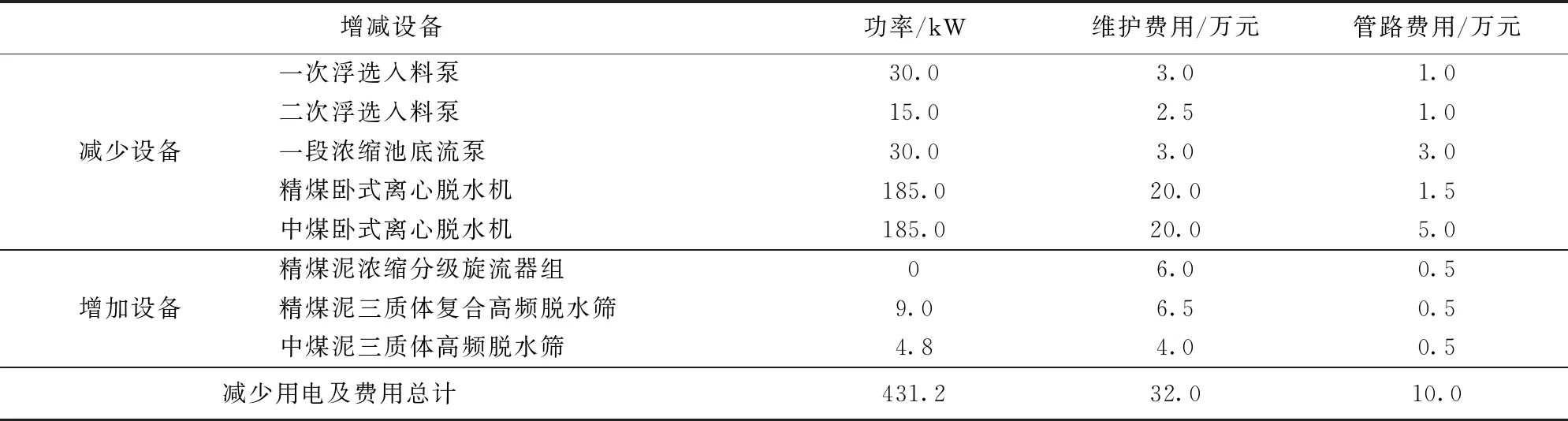

技術改造減少設備、功率及費用見表9。

由表9可知:改造共減少設備5種,合計減少功率431.2 kW,依照每天運行18 h計算,一年可節約電費為198萬元,節省設備維護費用為32萬元,節省管路維護費用為10萬,每年共計節省設備電費及維護等費用為240萬元(不含節省人工費用)。三質體復合高頻脫水篩依據三質體振動原理設計,具有極高的可靠性,日常基本不需要維修及維護;旋流器組日常維修與維護量也較小,改造后還會節省可觀的人工費用[7]。

表9 技術改造減少設備、功率及費用

通過以上數據分析,精煤臥式離心脫水機的分級粒度在0.3 mm,精煤泥三質體復合高頻脫水篩的分級粒度下限可達0.045 mm[12-13],綜合考慮灰分要求,暫定精煤泥三質體復合高頻脫水篩的分級粒度0.125 mm。改造后的新工藝比原工藝可多回收精煤磁選尾礦中約19.31%的煤泥作為精煤產品,可以提高精煤回收率2.4個百分點左右,可提高利潤1 400萬元左右。考慮節省電費、節省設備維護費用以及提高精煤回收率創造的效益,每年可增加總效益1 600萬元左右,每年增加的總效益相當可觀。

6 結語及展望

改造達到了預期目標:①建立適應本地實際煤質狀況,即易泥化、難浮選、灰分高的選煤廠尾煤泥處理新工藝;②配備低能耗、高效、智能的尾煤泥處理新設備,解決粗煤泥分選與回收問題;③簡化現煤泥水處理工藝,降低系統功耗及材料消耗;④減輕泥化現象,提高粗精煤泥回收率,實現效益最大化。

由于精煤泥三質體復合高頻脫水篩的分級下限可達0.045 mm,根據精煤泥灰分要求,調整分級粒度,就可以滿足煤泥的水分和灰分要求。新的粗煤泥處理工藝中取消了浮選環節和臥式離心脫水機設備,使粗煤泥處理系統大大簡化,降低了電費及設備維修、維護費用,節省了大量人工成本,而且提高了精煤泥回收率,取得了良好的應用效果。此次改造不僅可以從根本上改變原煤泥水處理工藝存在的問題,有效降低矸石泥化和煤泥帶煤問題,降低煤泥處理成本,為選煤廠進一步擴能提效打下了基礎,并且創造了良好的經濟效益。