二次處理烘烤工序對注塑件尺寸的影響及相關結構設計研究

趙東東

(珠海格力電器股份有限公司 珠海 519000)

前言

注塑材料具有質量輕、結構強度高以及適合模具大批量生產特性,廣泛應用于家電產品,并且開發出各式各樣的表面二次處理工藝,例如噴涂、電鍍、燙金等,以滿足外觀及結構設計需求。

注塑材料本身特性、模具設計以及工藝條件會對制品收縮率產生影響[1],但不僅僅是注塑工藝參數有影響,出模后的二次處理工藝也會產生影響。二次處理工藝后為使油漆快速固化,多數情況下需要進行高溫烘烤,而注塑材料因具有吸水性,在烘烤過程中水分蒸發,會產生尺寸縮水的現象,對于關鍵裝配結構尺寸,要求的精度高,尺寸縮水后容易導致裝配配合異常,因此收集常見的二次處理注塑基材,進行烘烤驗證,得出平均尺寸變化率,以指導后續產品結構設計。

空調室內機產品以注塑件構成為主,影響產品一次合格率的首要因素就是注塑零件的一致性和穩定性,零件的尺寸、變形量控制至關重要。從注塑原料、模具注塑、包裝運輸、二次處理加工等多個過程制作成注塑零件成品,每一道工序均會影響注塑件的尺寸變化。

以往的研究方向主要是針對模具注塑工序對零件尺寸波動的影響,例如注塑材料本身特性、模具設計以及工藝條件會對制品收縮率產生影響[1],零件的厚度也會對零件收縮率產生影響[2]等,亦或是采用CAE仿真技術進行模流分析。

1 研究方案

首先是選取試驗對象,主要針對家用空調產品常用注塑材料進行驗證。二次處理主要包含噴涂、電鍍、燙金、絲印、涂黑等,其中燙金工藝無需進行高溫烘干,并且多是局部燙金處理,例如商標燙金,局部燙金高溫對注塑件整體尺寸變化影響小。PMMA面板絲印后會進行熱彎、雕刻,熱彎高溫工序在雕刻工序之前,所以高溫工序對尺寸無影響。而電鍍和噴涂、涂黑均需要進行高溫烘干,以保證烘干水分,使油漆固化,烘烤溫度一般為60~80 °之間,此前出現了運動機構零件因烘烤工序產生尺寸縮水,導致尺寸偏小產生運行抖動的問題。

因此主要考慮對需要噴涂處理的零件進行試驗研究,調查空調產品應用于噴涂工藝的基材主要為ABS、ABSGF、ABS+PC、PP-GF、PA66,試驗分別選取對應材料的零件進行試驗驗證。

試驗方案:

1)采用PA66材料零件改變烘烤時間(從30~60 min),溫度不變,驗證烘烤時間對尺寸變化的影響,確定尺寸變化相對穩定的時間;

2)采用PA66材料零件,改變烘烤溫度(從40~70 ℃),時間不變進行驗證,測量尺寸變化,驗證烘烤溫度對尺寸變化的影響,確定尺寸變化相對穩定的溫度;

3)根據前面2項試驗確定的時間和溫度,取多種材料(ABS、ABS-GF、ABS+PC、PP-GF)進行高溫烘烤驗證,測量尺寸變化,測出各常用材料的烘烤收縮率。

對比各零件尺寸變化情況,總結零件尺寸設計思路。

2 試驗情況

2.1 烘烤時間對注塑材料尺寸變化的影響

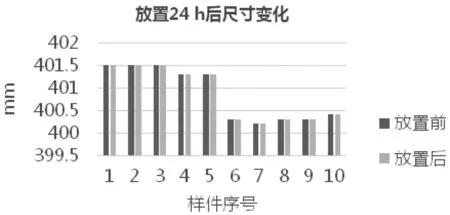

1)試驗一:PA66注塑件(10 件)在室溫常規環境下放置24 h后(溫度25 ℃、濕度80 %、地點:珠海),測量尺寸變化,結果如圖1所示;

圖1 零件放置24 h時后尺寸變化

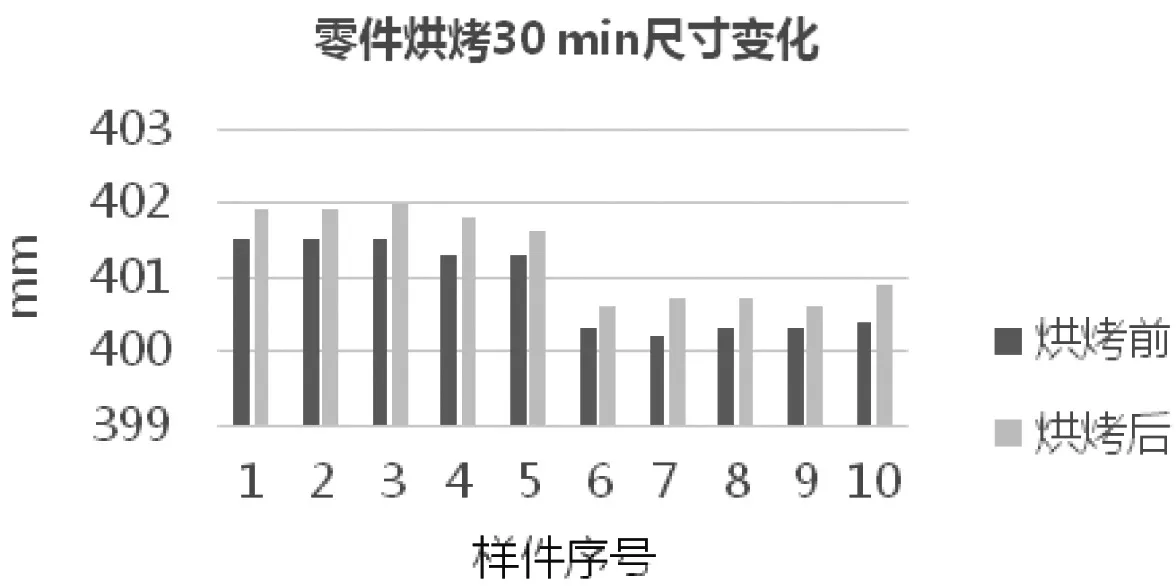

2)試驗二:上述試驗樣件,放入試驗箱(80 ℃高溫)烘干30 min后測量尺寸變化,結果如圖2所示;

圖2 零件烘烤30 min尺寸變化

3)試驗三:上述試驗樣件,繼續烘干至40 min后測量尺寸變化,結果如圖3所示;

圖3 零件烘烤40 min尺寸變化

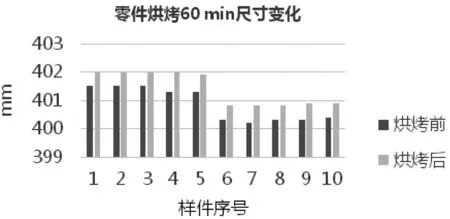

4)試驗四:上述試驗樣件,繼續烘干至60 min后測量尺寸變化,結果如圖4所示;

圖4 零件烘烤60 min尺寸變化

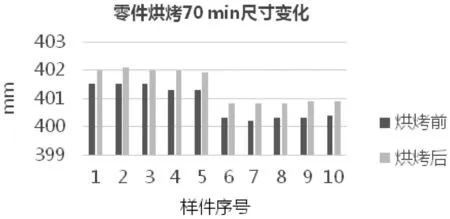

5)試驗五:上述試驗樣件,繼續烘干至70 min測量尺寸變化,結果如圖5所示。

圖5 零件烘烤70 min尺寸變化

結論:

1)樣件經高溫烘干后,水分蒸發,尺寸呈縮小趨勢,室溫狀態下放置無尺寸變化。

2)烘干30 min之后尺寸變化率的平均值為0.1%(400 mm尺寸長度變化0.4 mm),繼續烘干至40 min后尺寸變化率的平均值0.13 %(400 mm尺寸長度變化0.55 mm),再繼續烘干至60 min尺寸變化率的平均值為0.14 %(400 mm尺寸長度變化0.56 mm),再度烘烤至70 min后,尺寸無明顯變化。

3)尺寸從40 min后一直到70 min,尺寸近乎沒有變化,趨于穩定,最終變化率穩定在0.14 %,初步可以推導出,在珠海室溫環境下擺放零件,最終導致PA66零件產生的尺寸變化約為0.14 %。

4)試驗60 min之后繼續加長時間,對于零件尺寸波動無更多的影響,因此試驗安排60 min即可,無需再繼續安排試驗,增加相應的試驗成本和時間成本。

2.2 烘烤溫度對注塑材料尺寸變化的影響

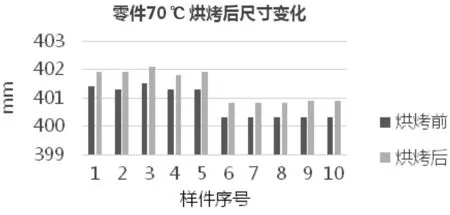

1)試驗六:取上述試驗一樣件(10 件),放置在試驗箱(70 ℃高溫)進行烘烤60 min,測量尺寸變化,結果如圖6所示;

圖6 零件70 ℃烘烤后尺寸變化

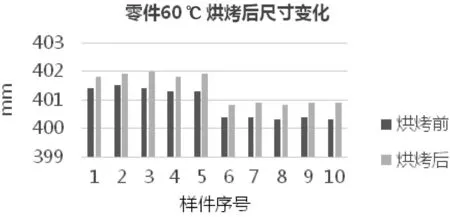

2)試驗七:取上述試驗一樣件(10 件),放置在試驗箱(60 ℃高溫)進行烘烤60 min,測量尺寸變化,結果如圖7所示;

圖7 零件60 ℃烘烤后尺寸變化

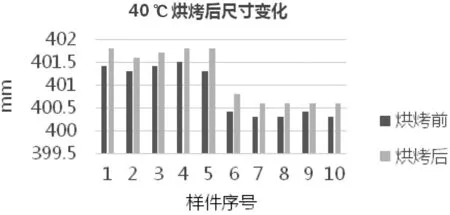

3)試驗八:取上述試驗一樣件(10 件),放置在試驗箱(40 ℃高溫)進行烘烤60 min,測量尺寸變化,結果如圖8所示。

圖8 零件40 ℃烘烤后尺寸變化

結論:

1)樣件在40~80 ℃高溫烘干后,水分蒸發,均呈現尺寸縮小的趨勢;

2)樣件在70 ℃高溫箱烘烤之后尺寸變化率的平均值為0.13 %(400 mm尺寸長度變化0.55 mm),60 ℃高溫箱烘烤之后尺寸變化率的平均值為0.13 %(400 mm尺寸長度變化0.5 mm),40 ℃高溫箱烘烤之后尺寸變化率的平均值為0.08 %(400 mm尺寸長度變化0.33 mm)。

3)40 ℃高溫箱中尺寸變化較慢,而60 ℃高溫箱中尺寸變化率與80 ℃高溫箱中的變化率基本相同,因此后續試驗可采取60 ℃高溫進行驗證。

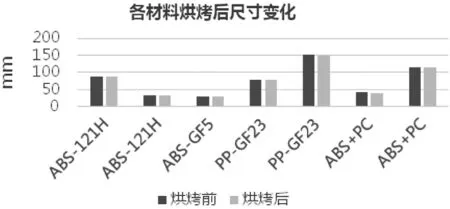

圖9 各材料60 ℃烘烤60 min尺寸變化

2.3 各常見材料經過高溫烘烤后的影響

收集ABS-121H、ABS-GF5、ABS+PC、PP-GF常見二次處理零件基材。

試驗九:取上述樣件,放置在試驗箱(60 ℃高溫)進行烘烤60 min,測量尺寸變化,結果如圖8所示。

1)ABS-121H、ABS-GF5、ABS+PC、PP-GF四種材料經過烘烤后均產生了尺寸縮水;

2)ABS-121H經過烘烤后尺寸變化率0.44 %(100 mm尺寸長度變化0.44 mm);

3)ABS-GF5經過烘烤后尺寸變化率0.26 %(100 mm尺寸長度變化0.26 mm);

4)ABS+PC經過烘烤后尺寸變化率0.58 %(100 mm尺寸長度變化0.58 mm);

5)PP-GF經過烘烤后尺寸變化率0.36 %(100 mm尺寸長度變化0.36 mm)。

ABS的吸水率為0.4~0.6 %、PP的吸水率為0.01 %、PA66的吸水率為2.5 %(重量變化),注塑材料烘干后的尺寸變化與吸水率數值并不相當,考慮尺寸變化時,不能直接參考吸水率的數值。

3 總結

1)試驗中ABS、PA66、PP等常見基材材料,在高溫烘烤工序中均會產生尺寸縮水問題,需要在設計階段提前考慮是否采用二次處理工藝,并提前預留相應的尺寸配合間隙,幾種材料分布在0.26~0.58 %之間。

2)最為常見的ABS材料,不同的添加劑,最終表現出的尺寸變化差別較大,ABS+PC與ABS-GF5的尺寸變化率可達到一倍,因此后續設計時也需注意材料的添加劑問題,在合適的結構設計位置,選擇合適的材料添加劑。

3)不同的地區,溫度不同,潮濕度差異大,產生的結果也會有差異,例如北方濕度低,溫度低,冬天-30 ℃的情況下,零件可能會產生更大的尺寸變化,因此,針對不同地區的工廠,應考慮不同的結構設計預留。

4)由于試驗樣件選取的結構形狀不一致,存在因部分結構強度高導致尺寸變化率小,部分結構弱則尺寸變化率大的問題,對于此問題未做相應的深入研究,具體的變化率數據僅供參考。