鉆桿活動肘節的研制與應用

孫利海

(1.瓦斯災害監控與應急技術國家重點實驗室,重慶 400039;2.中煤科工集團重慶研究院有限公司,重慶 400039)

煤礦井下鉆孔施工是保障煤礦安全高效生產的基本手段,普遍應用于煤礦瓦斯、礦井水、火災、粉塵防治以及地質探測等領域。由于煤礦井下鉆孔施工作業的復雜性,且隨著鉆孔深度的增加、鉆孔直徑的增大,在鉆孔施工過程中時常發生卡鉆和鉆桿斷裂等孔內事故。其中鉆桿斷裂事故一般采用絲錐打撈工藝以及套銑打撈工藝進行處理,但由于鉆桿斷裂點往往發生在鉆孔塌孔處,鉆孔孔徑擴大,落魚頭空間位置常與鉆孔不同心,采用公、母絲錐進行打撈時難以接觸落魚頭,打撈難度較大,容易導致打撈失敗,造成較大經濟損失[1-3]。目前在鉆孔超徑孔段采用絲錐打撈時,為了擴大打撈工具的打撈范圍以及提高打撈的成功率,常配合彎鉆桿進行使用,且經過不斷改進在彎鉆桿的基礎上又增加引鞋配合使用,達到擴大打撈范圍以及提高打撈成功率的目的[4-6]。但由于鉆孔環空空間的限制,使得采用絲錐配合彎鉆桿以及增加引鞋時打撈范圍有限,不能滿足掉鉆事故處理的需要,導致掉鉆事故打撈的成功率低,而采用活動肘節,可有效擴大打撈工具的打撈范圍,從而提高掉鉆事故打撈成功率[7]。

目前活動肘節技術在石油行業較為成熟,主要應用于石油鉆井修井及鉆井事故處理領域,但與石油鉆井行業相比,煤礦井下鉆孔直徑相對較小,且兩者的作業環境以及應用工況不同,所以石油行業的活動肘節技術不能直接應用于煤礦井下鉆桿斷裂事故的打撈[8-11]。因此有必要研制一種可靠性強、適用于煤礦井下鉆桿斷裂事故處理的活動肘節,以解決目前鉆桿斷裂事故打撈難度較大、成功率低的問題,挽回掉鉆產生的經濟損失,恢復已施工鉆孔的有效性。

1 活動肘節打撈工藝原理

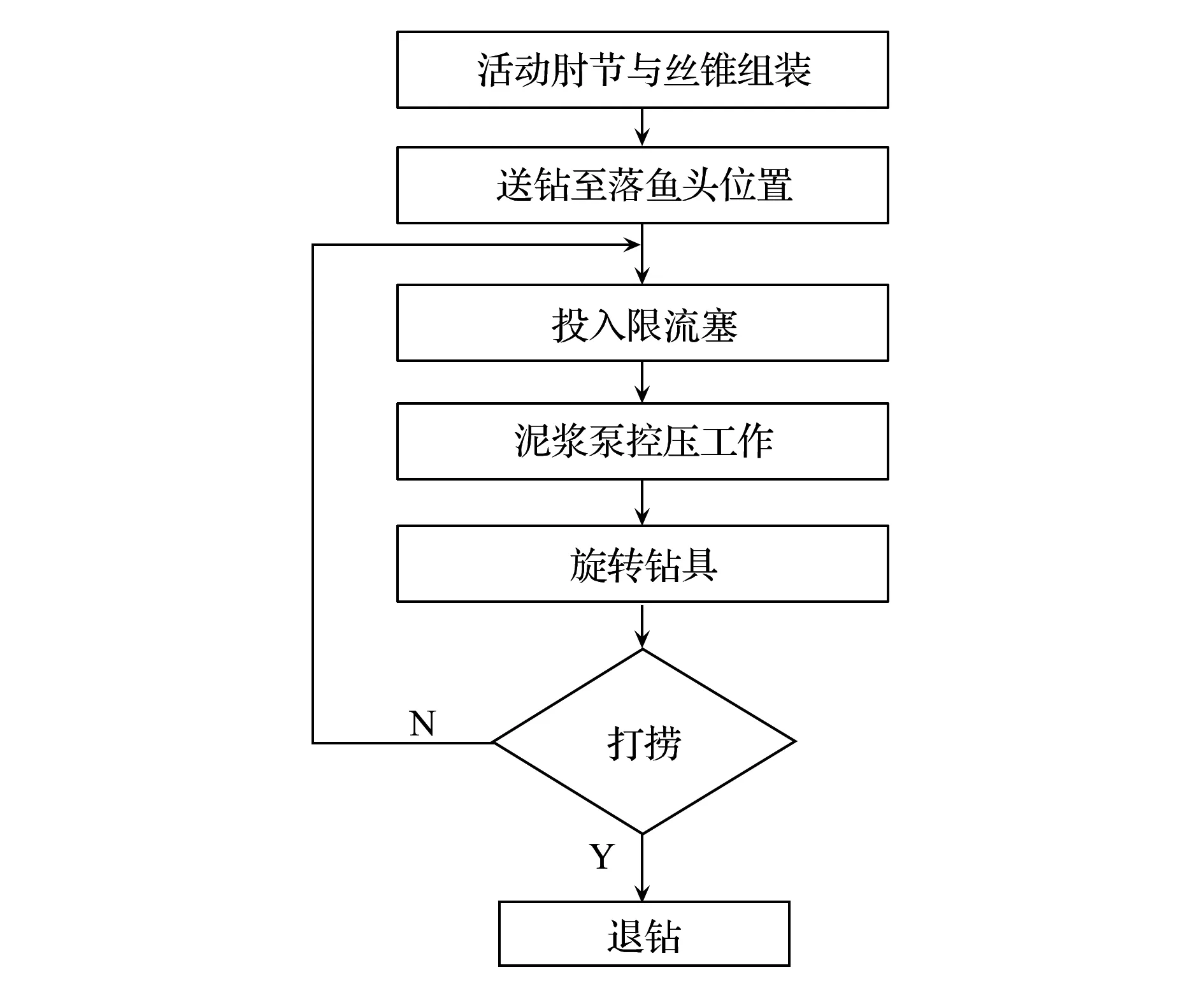

當鉆孔施工過程中發生鉆桿斷裂事故時,通過計算退出孔內鉆桿的長度,從而判斷斷裂鉆桿落魚頭的大致位置。在使用活動肘節前,在孔外進行通水試驗以驗證活動肘節的工作性能。性能測試完成后,將活動肘節和絲錐組裝起來送入孔內。下鉆過程中為了保證鉆孔通暢性,鉆桿內可以正常通水,此時活動肘節不工作。當送至鉆桿斷裂點附近位置時,投入限流塞并開啟泥漿泵進行通水作業,此時在限流塞的節流作用下,活動肘節內部工作機構產生壓差作用,在壓差作用下推動活塞向下運動,并推動凸輪的上端面,使得凸輪在活塞的推力作用下實現沿中心擺動,而與凸輪相接觸的定向接頭則沿中心反向擺動[9-15]。當泥漿泵提供的水壓固定在某一值時,活動肘節擺動的角度也固定在某一角度值,擴大了打撈的作業范圍,活動肘節打撈工藝流程如圖1所示。當泥漿泵憋壓后,操作鉆機緩慢旋轉鉆具,在鉆具的旋轉扭矩作用下活動肘節也隨著做圓周運動,并以點動的方式緩慢向前推進;在此過程中,注意觀察壓力表,當壓力表存在波動時,則表示引鞋或公錐與“落魚”產生接觸,則在該點附近嘗試對接;當旋轉壓力或推進壓力大幅增長時,則表示絲錐與落魚頭對接成功,此時緩慢后退鉆具并觀察起拔壓力值,判斷是否成功打撈,若成功打撈后操作鉆機后退鉆具,則掉落鉆具與打撈鉆具一起退出鉆孔,打撈作業結束。

圖1 活動肘節打撈工藝流程圖

2 活動肘節結構設計與材質選材

2.1 結構設計

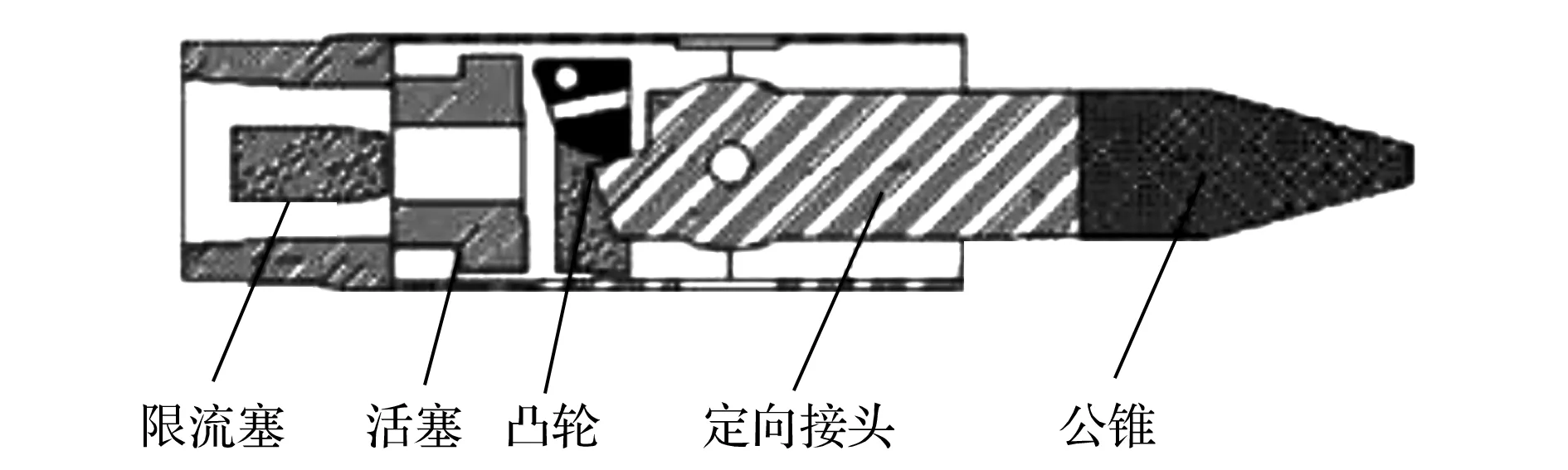

針對鉆桿斷裂事故打撈難度大,成功率低的問題,研制的活動肘節采用凸輪-連桿式結構,主要由活塞、凸輪、定向接頭、限流塞以及公錐等組成,如圖2所示。

圖2 活動肘節結構示意圖

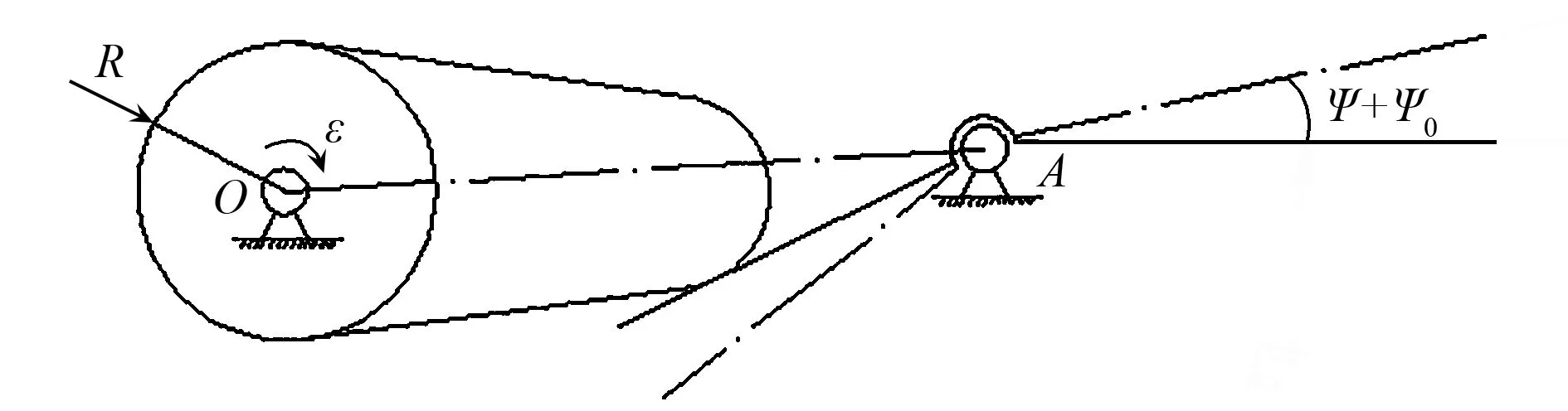

以孔徑為?96mm的鉆孔為例,為了滿足鉆桿斷裂事故打撈的需要,擴大鉆桿斷裂事故的作業半徑,從而確定最大可調偏轉角度為7°的技術指標,以此為目標通過計算來確定活動肘節的結構參數。由于本次設計的活動肘節采用凸輪-連桿式結構,為了計算方便可將活動肘節簡化為凸輪連桿機構[12],其結構如圖3所示。

圖3 凸輪連桿機構示意圖

其中凸輪輪廓曲線設計可按下列公式計算[12-15]:

L=l0A

式中:p為凸輪輪廓曲率半徑,mm;φ為凸輪轉過的角度,(°);Ψ0為從動件初始角,(°);Ψ為從動件擺動的角度,(°);R為凸輪基圓半徑,mm;L為為連桿的長度,mm。

為了滿足煤礦井下鉆孔施工鉆桿斷裂事故打撈的需要,通過計算確定活動肘節主要工作參數為:殼體最大外徑為90mm,長度為1m,最大可調偏轉角度為7°,最大打撈直徑為130mm,水眼直徑為35mm,限流塞最大直徑為33mm。為了保證活動肘節的可靠性,最大工作載荷為1000kN,允許最大扭矩為10kN·m。由于采用凸輪-連桿結構,使得活動肘節可以實現徑向上360°的自由偏轉,進一步擴大了鉆桿斷裂事故打撈的作業半徑。

2.2 材質選擇

活動肘節各零部件因為性能要求不同,對材質的選擇以及處理工藝也不盡相同。其中凸輪材質選用沖擊韌性好,淬透性好的材質;活塞材質則選用低碳合金鋼,以便后期熱處理工藝中滲碳處理,使零件表面硬度增加,心部韌性好,使零件具有良好的抗沖擊疲勞強度;殼體和定向接頭選用強度較高的合金鋼,經氮化處理后硬度得到大幅增強;限流塞選用橡膠在高溫高壓下硫化而成,具有耐溫耐壓耐磨抗酸抗堿撕裂強度高等特點。

3 現場試驗情況

3.1 施工地點概況

某礦利用井下定向鉆進工藝與裝備在該礦西一軌道石門沿5煤實驗5個孔徑為?153mm、孔深為600m的順煤層大直徑定向長鉆孔。施工段地層總體為單斜構造,局部地層可能會受斷層影響,煤巖層產狀略有起伏,煤巖層走向70°~92°,傾向160°~182°;巷道斷面煤巖層東傾4~8°,平均傾角為6°,巷道剖面煤巖層南傾7~15°,平均傾角為12°。5煤平均厚6.22m,堅固性系數為0.5,煤層破碎松軟,成孔性較差,頂底板巖性分別為砂質泥巖和粉砂巖。

3.2 鉆桿斷裂事故情況及打撈情況

3.2.1 事故情況

由于該礦施鉆區域煤層破碎松軟、成孔性較差,在鉆孔施工過程中,塌孔、掉塊頻繁,鉆孔局部擴徑嚴重,經常出現憋泵、給進和后退阻力較大、起拔壓力較大的情況。在試驗大直徑定向鉆孔施工期間,共發生了4次鉆具斷裂事故,3次鉆桿母扣發生斷裂,1次單向閥公扣螺紋斷裂,4次鉆具斷裂事故發生情況如下所示:

第1次:2020年5月6日早班,3#孔正常鉆進至339m孔深時發生卡鉆事故,鉆機推進壓力12MPa,起拔壓力10MPa,旋轉壓力12MPa。退鉆后發現鉆桿于150m孔深處斷裂,經診斷為母扣螺紋發生斷裂(該孔段無塌孔、卡鉆現象),經多次打撈后成功撈出。

第2次:2020年5月26日早班,6#孔正常鉆進至423m孔深時,孔底出現塌孔現象,鉆機推進壓力15MPa,起拔壓力13MPa,旋轉壓力15MPa。洗孔過程中發生鉆桿斷裂事故,退鉆后發現120m孔深處單向閥公扣螺紋斷裂,于5月27日中班成功打撈。

第3次:2020年6月20日早班,1#孔正常鉆進至399m孔深時,孔底輕微塌孔,鉆機推進壓力14MPa,起拔壓力12MPa,旋轉壓力14MPa。在洗孔過程中發生鉆桿斷裂事故,退鉆后發現291m處鉆桿斷裂,經診斷為鉆桿母扣螺紋斷裂。經多次打撈后成功撈出。

第4次:2020年9月17日夜班,5#孔(穿層鉆孔)鉆進至348m孔深時,孔底煤層輕微塌孔,推進壓力9MPa,起拔壓力7MPa,旋轉壓力10MPa。在洗孔過程中發生鉆桿斷裂事故,退鉆后發現129m孔深處鉆桿母螺紋斷裂,退鉆后于9月17日早班成功撈出。

3.2.2 打撈情況

4次鉆具斷裂事故采用有效的處理措施后均打撈成功,其中第1次和第3次鉆桿斷裂事故采用定向鉆桿直接連接絲錐打撈,并成功打撈出孔內落魚;第2次和第4次鉆桿斷裂事故采用定向鉆桿直接連接絲錐打撈,由于事故孔段鉆孔擴徑嚴重,導致絲錐沒有碰到落魚頭,從而導致打撈失敗,后采用活動肘節打撈工藝進行處理,成功打撈出孔內落魚。

具體打撈過程以第4次鉆桿斷裂事故打撈情況為例,通過計算退出鉆桿長度,確定了落魚頭的大致位置為129m孔深處,經過現場作業人員討論,決定先采用絲錐進行打撈,后下入打撈鉆具超過落魚頭位置1m左右,沒有碰到落魚頭。后繼續打撈3次,緩慢旋轉給進造扣,起拔壓力沒有明顯變化,判斷沒有成功打撈。然后后退鉆具進行檢查,發現母錐表面有明顯劃痕,而錐絲沒有明顯的劃痕,初步判定鉆桿偏心,下入打撈鉆具沒有碰到落魚頭,從而導致打撈失敗。經現場技術人員討論,決定采用活動肘節進行打撈,通過連接活動肘節打撈鉆具下入孔內進行打撈,將打撈鉆具下至計算的落魚頭位置,開啟泥漿泵,穩壓3MPa后緩慢旋轉鉆具并向前給進,阻力上升明顯,緩慢后退鉆具起拔壓力沒有明顯變化。然后泥漿泵穩壓4MPa,緩慢旋轉鉆具并向前給進,阻力上升明顯,起拔壓力從4MPa上升至7MPa,然后緩慢后退鉆具起拔壓力穩定在7MPa,成功打撈出孔內落魚。

4 結 論

由于鉆桿斷裂事故常發生在鉆孔塌孔處,落魚頭位置常與鉆孔不同心,采用常規方式進行打撈時難以接觸落魚頭,容易導致打撈失敗。因此開發了一種適用于煤礦井下鉆桿斷裂事故的活動肘節打撈工藝以及研制了一種配套該工藝的凸輪-連桿式結構的活動肘節,根據各零部件的性能要求,對活動肘節的各零部件的加工材料以及處理工藝進行優選,關鍵零部件采用性能好的材質,并采用適當的處理工藝改善零部件的性能。通過在煤礦井下鉆孔施工現場對鉆桿斷裂事故進行事故處理試驗,首先采用鉆桿直接連接絲錐進行打撈,由于鉆桿偏心嚴重,沒有碰到落魚頭,而采用活動肘節連接絲錐進行打撈,成功打撈出孔內落魚,驗證了活動肘節打撈工藝的有效性,表明采用活動肘節打撈工藝能有效提高鉆桿斷裂事故打撈的成功率。