鋼絲繩牽引軌道巡檢機器人現場應用與分析

何曉輝,裴文良,劉曉明,馬靜雅

(中信重工開誠智能裝備有限公司,河北 唐山 063020)

煤礦從最原始的人工開采發展到現在的采煤機開采,機器人代替人的時代早已經到來[1,2]。目前,打造智能化礦山成為煤礦發展的趨勢。近日,國家發展改革委、國家能源局、應急管理部、國家煤礦安監局、工業和信息化部、財政部、科技部、教育部等多部門聯合研究制定了《關于加快煤礦智能化發展的指導意見》,其中第六條:推進科技創新,提高智能化技術與裝備水平中明確指出推進煤礦機器人研發與產業化應用,實施機械化換人、自動化減人專項行動,提高智能裝備的成套化和國產化水平。為了加快智能化礦山的建設,基于礦用機器人相關研究與應用[3-12],設計研發了一款智能化鋼絲繩牽引軌道巡檢機器人,此款鋼絲繩牽引軌道巡檢機器人主要應用于煤礦的主運輸巷。膠帶運輸是煤礦運輸系統的主要方式,主運輸巷環境復雜,存在著距離長、煤塵大、噪音大以及沖擊地壓等危害因素,膠帶運輸作為運輸系統的主要環節,保證其正常運行至關重要,因此對主運輸巷的巡檢工作尤為重要。目前大部分煤礦對主運輸巷的巡檢還是利用人工巡檢,工人勞動強度大,同時也存在各種安全隱患以及巡檢不及時、不實時等缺點。鋼絲繩牽引軌道巡檢機器人的應用徹底解決了這一問題,能夠實現全天候24h不間斷進行巡檢工作。通過架設工字鋼軌道,利用PLC控制變頻器,控制電機驅動鋼絲繩帶動巡檢機器人在架設的工字鋼軌道上往返運行。巡檢機器人本身搭載發電機,在往返運行中利用發電機發電,給自身進行供電,實現無需更換電池、無需外部通過架設充電樁或人為手動充電器給機器人充電,解決了煤礦井下巡檢機器人在防爆環境中充電有安全隱患的問題,達到24h不間斷的工作。通過機器人搭載的各種傳感器及攝像儀對主運輸巷的托輥、氣體、溫度、煙霧以及膠帶的跑偏等進行實時檢測,完全代替了人工對膠帶運行情況的監測,大大降低了工人的勞動強度。尤其是大坡度、長距離的主運輸巷,采用鋼絲繩牽引軌道巡檢機器人應用效果更為明顯。

1 鋼絲繩牽引軌道巡檢機器人系統組成

鋼絲繩牽引軌道巡檢機器人的模擬運行示意如圖1所示,鋼絲繩牽引軌道巡檢機器人系統布置如圖2所示,機器人本體組成結構如圖3所示。

圖1 模擬運行圖

圖2 系統布置圖

圖3 機器人本體組成圖

鋼絲繩牽引軌道巡檢機器人系統由機器人本體、軌道系統、鋼絲繩牽引驅動機構、傳感器系統、變頻器及PLC控制系統(驅動控制箱)、沿線基站及地面工作站(上位機)組成。機器人本體由行走自發電裝置、壓力傳感器、急停開關、照明補光燈、前后避障傳感器、RFID定位傳感器、前后板狀天線、前置攝像機、雙視云臺、多氣體探測傳感器、拾音器、揚聲器、離子式煙霧傳感器、以及內部隔爆腔和本安腔的控制板和電源模組等部分組成。機器人本體通過抱鎖器與鋼絲繩連接,沿預先架設好的軌道行走。巡檢機器人通過Wi-Fi方式與基站通訊,基站與工作站通過光纜連接。整個系統的工作過程是:通過工作站下發控制指令給PLC,然后PLC通過變頻器驅動電機牽引鋼絲繩轉動,進而帶動巡檢機器人沿軌道在前后折返傳感器之間自行運行。機器人在運行期間將采集的各種信息通過基站傳送到地面工作站。

機器人搭載的行走自發電裝置原理如圖4所示,具體工作原理是:機器人本體通過鋼絲繩牽引運行,主驅動輪帶動發電機(發電機為普通低壓伺服電機FDK060430C2配減速機AGV85-40-S2-P1)開始工作,將機械能轉化為電能,將電能分別通過三相全波整流橋進行交-直整流,然后將轉換成的直流電分別輸送到電機充電控制保護板,通過電機充電控制保護板來對輸出的直流電進行控制,將接收到的直流電通過DC升壓板進行升壓至30V左右,然后將直流電輸送給儲能元件(超級電容)進行儲能,同時將電能輸出給負載電源模組以給主控單片機板、傳感器及攝像機供電。

圖4 行走自發電原理圖

2 鋼絲繩牽引軌道巡檢機器人性能參數及功能

2.1 鋼絲繩牽引軌道巡檢機器人性能參數

鋼絲繩牽引軌道巡檢機器人性能參數及適用環境為:①最大爬坡角度為25°,滿足國內大部分煤礦主運輸巷;②最大行走速度為0.5m/s,速度太快影響視頻分析效果;③正常巡檢速度為0.3m/s,此速度為反復試驗得出;④自發電電壓為DC24V;⑤外形尺寸為926mm×436mm×577mm;⑥機器人本體重量為110kg;⑦連續運行時長為24h不間斷;⑧工作溫度為0~60℃,存儲溫度為-40~85℃;⑨工作濕度為0%~95%,無冷凝;⑩工作環境為適用于煤礦井下環境;抗干擾性為距電子設備1.2m處發出的電磁和射頻干擾(頻率400~500MHz,5W),不影響機器人正常工作。

2.2 鋼絲繩牽引軌道巡檢機器人功能

1)語音對講功能。在地面工作站的服務器端配置麥克風,井下巡檢機器人本體搭載本安型拾音器,用于實現地面工作站和井下機器人的實時移動對講,可以隨時聽取現場的音頻,以及方便井下工人向工作站隨時匯報現場情況。

2)視頻采集及存儲功能。機器人搭載360°可旋轉云臺攝像機,可以對整個主運輸巷無死角的進行視頻圖像采集及存儲,方便后期查閱,彌補了煤礦井下固定攝像機拍攝不全的缺陷。

3)多氣體探測功能。機器人本體搭載多氣體探測傳感器,運行過程中實時對CH4、CO、O2和H2S等氣體濃度進行監測,通過上位機設定的上、下限值進行語音報警。主運輸巷的環境復雜,并且存在多種氣體,實時對運輸巷的各種氣體濃度進行監測,尤其是瓦斯CH4濃度的監測尤為重要。

4)煙霧監測及報警功能。機器人本體搭載離子式煙霧傳感器[13],可以實時對主運輸巷的煙霧濃度進行監測。膠帶運輸過程中容易出現打滑導致膠帶跟驅動滾筒和托輥摩擦引起起煙霧,機器人搭載的煙霧傳感器監測到后發出語音報警,并把實時位置上報至集控室,方便工人及時有效的處理,避免小問題沒及時發現發展為大事故。

5)紅外熱成像測溫功能。機器人本體搭載紅外熱成像儀,用于對主運輸巷的各個設備進行溫度監測,尤其是主運輸巷的膠帶托輥是最易損壞的設備。通過上位機設定溫度的上限值,高于上限值后發出語音報警,并上傳實時位置,維護人員可以第一時間到達指定位置,對高溫部位的設備進行維護或者更換。

6)自動避障停車功能。機器人本體搭載前、后避障傳感器(注:傳感器為紅外漫反射G18-E3F-DS200NK1),機器人在工字鋼軌道上運行過程中如果遇到人員或者其他障礙物,自動避障停車并發出語音報警,待障礙物消失后繼續執行巡檢工作。

7)音頻分析功能。機器人自主訓練把現場的正常音頻進行采集并訓練成模型文件,機器人在巡檢工程中采集到非正常聲音后進行語音報警,并把異常音頻進行存儲,集控人員可以通過回放異常音頻進行判斷,尤其是主運輸巷的膠帶托輥損壞后一般會發出非正常的聲音,通過異常音頻的回放及時判斷問題所在,通過機器人上傳的位置信息,現場工人及時到指定位置查看并據實際情況進行維護。

8)圖像分析功能。基于圖像神經網絡和視覺分析[14,15],可以判斷膠帶是否跑偏,通過計算出的膠帶沿與托輥沿的距離來判斷膠帶是否處于跑偏狀態,同時可以將采集的數據跟礦上的調偏裝置[16]進行融合,更確保了膠帶運行的穩定性。

9)多系統融合通信功能,鋼絲繩牽引軌道巡檢機器人系統將變頻器、PLC控制和巡檢機器人本體通過不同通信方式:ModbusTCP、標準ModbusRTU、自由口協議、WIFI無線通訊[17]進行融合,形成數據互通。

10)24h不間斷巡檢功能。機器人本體搭載行走自發電裝置,運行過程中實時給自身輸送電能,無需更換電池,更適合于煤礦的特殊防爆環境,不間斷的進行巡檢工作,解決人工巡檢不及時及煤礦井下巡檢機器人在防爆環境中通過外部充電設備進行充電有安全隱患的問題。

11)強大的數據服務中心。集控室配置高性能的工作站來進行數據的采集、分析及存儲,對機器人、PLC、變頻器的各設備的數據進行采集,并對機器人采集到的各種數據進行分析,及時做出精準判斷及預警,是整個鋼絲繩牽引軌道巡檢機器人系統的大腦。

12)數據上傳功能。鋼絲繩牽引軌道巡檢機器人作為一個獨立的系統,可以與煤礦的自動化數據平臺進行MQTT通訊,進行數據互通,尤其是膠帶運輸系統的數據互通,可以與膠帶控制系統進行關聯,為膠帶的安全正常運行起到關鍵作用。

3 鋼絲繩牽引軌道巡檢機器人應用實例

目前,該鋼絲繩牽引軌道巡檢機器人已經在甘肅天祝煤礦投入使用。該煤礦一共安裝兩套鋼絲繩牽引軌道巡檢機器人,分別安裝在+2400運輸大巷和一采區運輸下山下段。

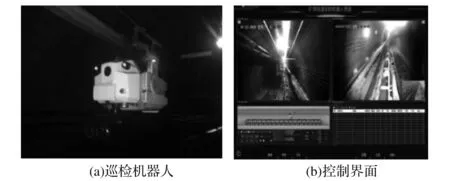

+2400運輸大巷工況:帶式輸送機帶速2m/s,機體長度1417m,帶寬1000mm,運輸能力300t/h,巷道傾角0°,電動機功率160kW,電壓660V,啟動方式:MST機械軟啟。大巷巡檢機器人工作情況如圖5所示,圖5(a)為機器人在軌道上進行巡檢,圖5(b)為集控員在集控室對機器人進行操作時的操作界面。

圖5 大巷巡檢機器人

一采區運輸下山下段運輸巷工況:一采區運輸下山下段帶式輸送機帶速2.5m/s,機體長度936m,帶寬1000mm,運輸能力450t/h,巷道傾角17.4°,電動機功率2×315kW,1140V電壓,啟動方式:變頻器啟動。

機器人在巡檢過程中,實時對巷道壁的高壓電纜進行溫度檢測。尤其電纜接頭的位置,如果發生問題,會直接體現在溫度的變化上。通過熱成像儀定點檢測電纜接頭處和實時檢測電纜溫度變化,若超出集控室設定的溫度上限值則進行語音報警,并同時采集可見光圖像和熱成像圖像,形成對比便于工人及時準確的處理,避免隱患事故的發生。

機器人在巡檢過程中實時對現場的膠帶托輥進行溫度檢測,如圖6所示。現場膠帶托輥出現超溫時,工作站會發出語音報警,并形成報警記錄,雙擊報警記錄會彈出可見光圖像(圖6a)和熱成像圖像(圖6b),熱成像圖像中用紅色十字架來標識溫度最高點,集控員將顯示的實時位置告知工人,工人第一時間去現場指定位置查看,及時將問題處理,避免托輥的損壞導致膠帶損傷。

圖6 膠帶托輥檢測

目前,兩套鋼絲繩牽引軌道巡檢機器人已成功應用,完全代替了人工巡檢。以前礦方每班都會有專人對膠帶運輸進行巡檢,現在完全由兩臺巡檢機器人來進行巡檢工作。機器人巡檢中發現的問題上傳至集控中心,由集控員通知相關人員前往問題位置進行查看維護,通過音頻分析和紅外測溫已經發現多處托輥超溫,工人及時前往維護及更換,把隱患徹底消滅在萌芽狀態,得到用戶的高度認可及贊揚。巡檢機器人的應用實現了減員增效的目標,為實現井下智能運輸起到了積極的作用。

4 結 論

1)鋼絲繩牽引軌道巡檢機器人的應用極大的降低了煤礦工人的勞動強度,同時也降低了煤礦安全事故的發生風險。

2)鋼絲繩牽引軌道巡檢機器人的應用提升了煤礦的智能化水平,為打造智慧化礦山具有重要的意義。

3)鋼絲繩牽引軌道巡檢機器人無需更換電池,運行過程中自行充電,可以實現全天24h的不間斷進行巡檢工作,這樣更保證了主運輸巷的穩定運行。

4)鋼絲繩牽引軌道巡檢機器人采用Wi-Fi通訊技術,這是對Wi-Fi通訊技術的新應用。