“壓裂-固化-預抽”一體化揭煤技術研究

郝建國

(1.中煤科工集團重慶研究院有限公司,重慶 400037;2.瓦斯災害監控與應急技術國家重點實驗室,重慶 400037)

我國煤與瓦斯突出多發生于石門揭煤和煤巷掘進過程中,其中,以石門揭煤最為危險,其突出煤量一般在數百噸以上,突出瓦斯超過數萬方[1]。特別是,石門揭開突出危險煤層,是煤炭生產企業在巷道掘進過程中不得不面對的一項十分危險工作[2]。目前石門揭煤常用的防突措施有:預抽排瓦斯、超前鉆孔卸壓、水力沖刷、水力沖孔、擴孔鉆具卸煤、震動放炮或遠距離放炮等[3,4]。這些措施雖然對煤與瓦斯突出起到了一定的防治作用,但是會造成煤體不同程度的破壞,降低了煤體對突出的抵御作用,尤其是對松軟破碎煤體的影響更為突出[3],且存在施工速度慢、施工工期長、安全性低、巷道支護效果差等問題,導致巷道布置和工作面接替緊張,不利于礦井生產布置[4]。

隨著煤炭開采深度和強度的不斷增加,瓦斯涌出量和煤與瓦斯突出危險性也不斷增大[5],僅僅采用單一、常規的石門揭煤防突措施還不能夠在短時間內降低揭煤區域煤層的突出危險性。因此研究采用“壓裂-固化-預抽”一體化揭煤技術,可以克服常規措施的不足,實現安全快速揭煤。

1 礦井概況

鹽井一礦井田位于重慶合川區南,礦井設計生產能力為0.90Mt/a。該礦井為煤與瓦斯突出礦井,最大絕對瓦斯涌出量為7.82m3/min,最大絕對二氧化碳涌出量為0.35m3/min,井田內K2、K4、K7煤層均為有突出危險至嚴重突出危險,瓦斯含量為20~25m3/t,-150m水平瓦斯壓力為5.2~6.6MPa,煤層透氣性系數為0.021m2/(MPa2·d),屬于典型的高瓦斯壓力、高地應力、低透氣性、強突出煤層群。鹽井一礦主采的K4煤層,松軟破碎,普氏系數平均為1.0~1.5,呈條帶狀結構,層狀構造,厚0.25~2.74m,平均厚度1.45m,屬于中厚煤層。此次選擇在鹽井一礦-150m階段二石門K4煤層進行石門揭煤。

2 “壓裂-固化-預抽”一體化揭煤技術原理

常規的石門揭煤工藝技術只是著眼于煤巖彈性能和瓦斯潛能的釋放[2],而“壓裂-固化-預抽”一體化揭煤技術則是從根本上考慮了在突出過程中起決定作用的煤體強度和瓦斯釋放條件[6],綜合采用了高壓水力壓裂、石門固化、預抽瓦斯等“三位一體”防突措施,消除了煤層突出危險性,提高了石門揭煤效率。“壓裂-固化-預抽”一體化揭煤技術是一個相互協調、互為補充、互相促進、相輔相成的有機整體,各種技術措施充分發揮各自的技術優勢,實現了安全、快速、順利揭開煤層。

1)“高壓水力壓裂”適用于類似K4的高瓦斯、高地應力、低透氣性的松軟破碎煤層[7]。實際壓裂過程中,起裂壓力不低于20MPa,水力壓裂壓力控制在24~30MPa之間,當水力壓裂壓力持續上升至一設定的壓力降3MPa以上后,保持壓裂至注水量達到預計值或出現壓力急劇下降,注水流量急劇上升時停止壓裂,期間保持注水流量在200L/min左右。停止壓裂后,通過觀察孔及周邊煤體的滲水情況發現,有效壓裂半徑可以達到20m以上,完全覆蓋到石門揭煤區域,有效增大了煤層透氣性系數[8]。

2)在停止“高壓水力壓裂”之后的48h之內進行“石門注漿固化”,確保在煤體壓裂的最大范圍內及時進行注漿固化,保證固化效果。“石門注漿固化”是通過向松軟煤體中高壓壓注適應煤層特性的“天固?加固材料”,使加固材料充分滲透于煤體裂隙和孔隙之中,使煤的內表面粘合膠結固化,改變煤的不均質性,使得煤體的強度和承載能力得以加強,起到粘結補強的作用[2],從而增強煤與瓦斯突出時的阻力[9]。從開始打鉆到壓注加固材料,石門周圍鉆孔里的瓦斯得到一定程度的自然排放,減緩或阻止了煤體內壓縮瓦斯的勢能釋放,削弱了瓦斯在突出中的作用[10],同時送入鉆孔內的注漿鐵管起到了金屬骨架的作用,有效加固了石門周圍的煤巖體[11],形成一個“引力承載圈”,起到承載上覆煤體重力以及巷道周邊應力的作用,提高了煤體抵抗外載荷的能力,有效防止了煤體的自然破碎與離層。

3)在完成“石門注漿固化”待煤體穩定之后進行“預抽瓦斯”。“預抽瓦斯”是對石門區域瓦斯進行預抽,降低石門附近瓦斯壓力和瓦斯含量[12],提高煤層的硬度,進一步削弱瓦斯的影響。

3 “壓裂-固化-預抽”一體化揭煤技術

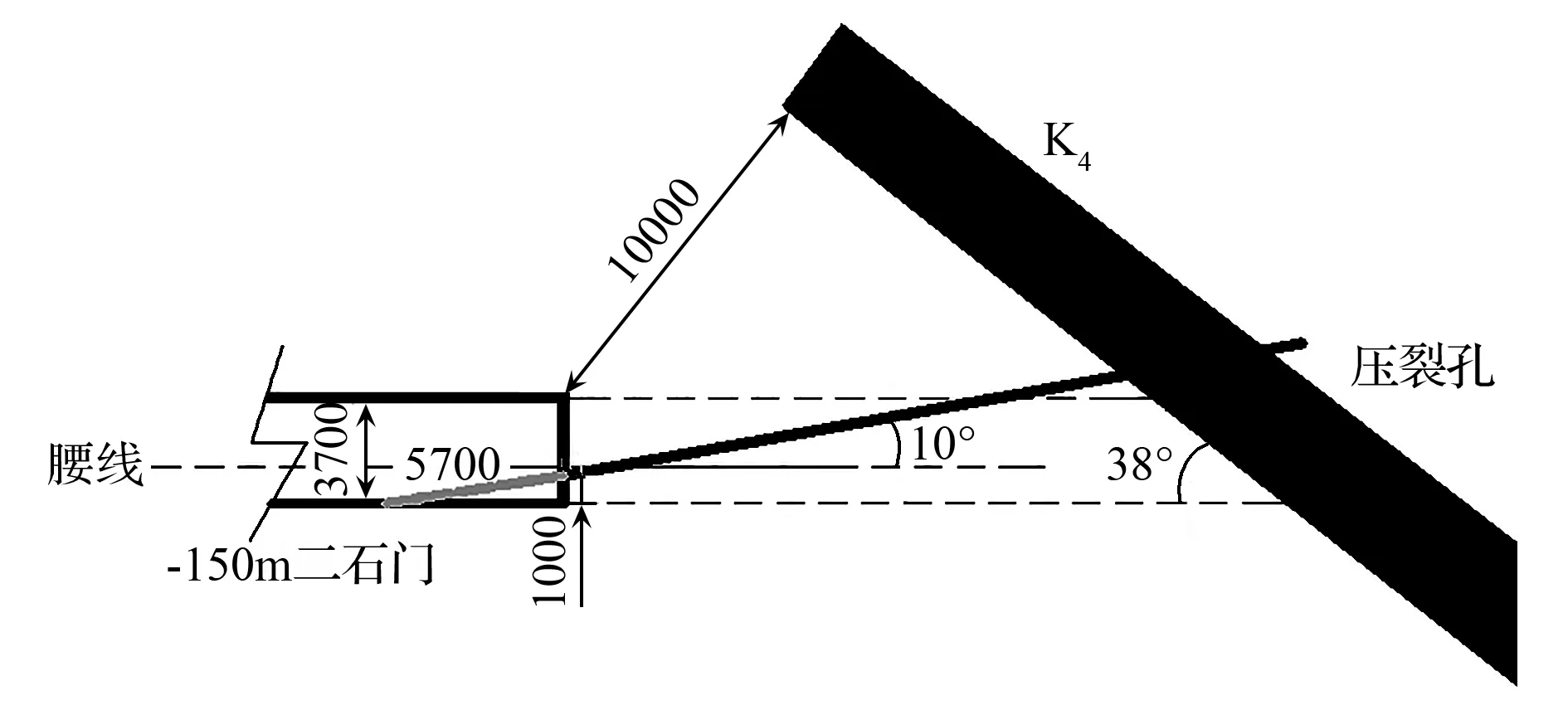

3.1 高壓水力壓裂

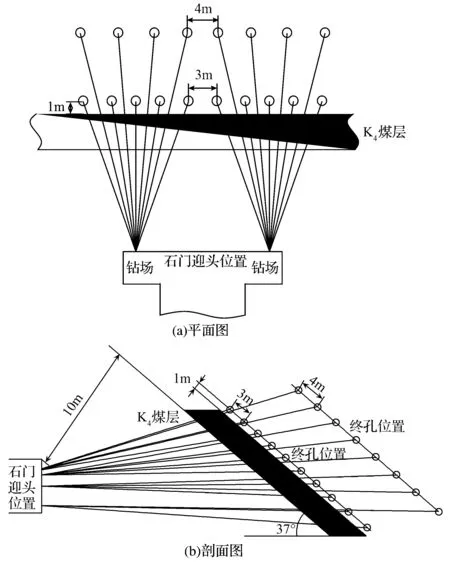

在-150m水平二石門距離K4煤層垂距10m處施工壓裂孔,初期設計1個,采用膠囊式封孔器封堵。壓裂孔在距巷道底板1m高位置處開孔,為了配合膠囊式封孔器封堵,設計鉆孔傾角10°,孔深度21.07m,孔徑89mm,鉆孔穿透K4煤層進入頂板0.5m,壓裂孔布置如圖1所示。

圖1 壓裂孔布置(mm)

采用BRW31.5/200型乳化泵通過壓裂孔對K4煤層注水進行高壓水力壓裂,設備最大工作壓力為31.5MPa,當壓裂壓力持續上升至一設定的壓力降3MPa以上后,保持壓裂至注水量達到預計值或出現壓力急劇下降,注水流量急劇上升時停止壓裂。

煤體進行高壓水力壓裂后,其物理力學性質發生很大變化,瓦斯壓力和彈性潛能降低,一定程度上降低了煤與瓦斯突出的危險性[13];同時,其孔隙裂隙結構系統發生很大變化,裂隙發育更明顯,煤體的透氣性增加,提高了煤層的滲透率[14],有利于下一步注漿固化揭煤,提高固化效果;此外,高壓水進入煤體裂隙,大大降低了瓦斯放散初速度[15],增加了瓦斯流動的阻力,進一步降低了煤與瓦斯突出的危險性[4]。

3.2 石門注漿固化

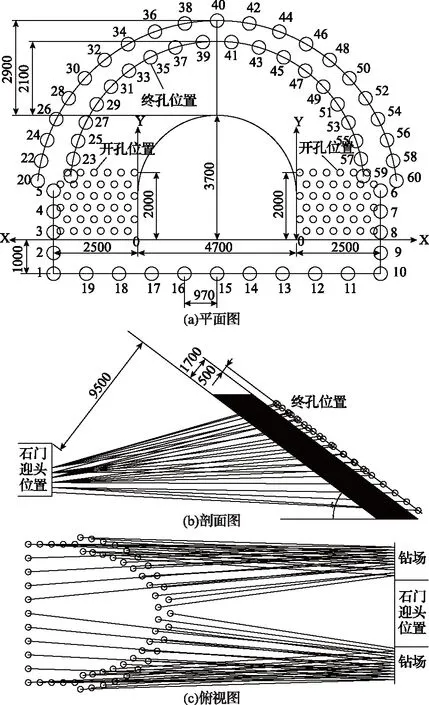

3.2.1 注漿加固鉆孔的布置

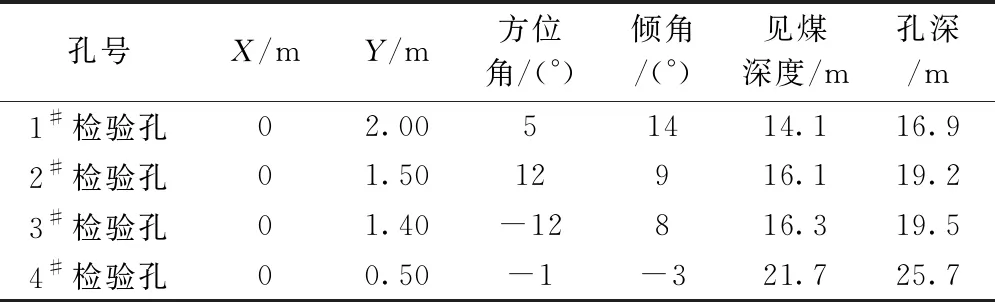

在石門掘進距煤層法線9.5m時開始布置注漿加固鉆孔,頂板上部布置2圈鉆孔,內圈鉆孔終孔距巷道輪廓線平均約2.1m,外圈鉆孔終孔距巷道輪廓線平均約2.9m;左右兩側各布置1排鉆孔,終孔距巷道輪廓線2.5m;底部布置1排鉆孔,終孔距巷道輪廓線1m;鉆孔終孔位置應施工至煤層頂板0.5m處,鉆孔終孔間距約為1m左右,平均孔深21m,控制巷道周界5m,共布置鉆孔60個,現場施工可以根據需要補孔,石門注漿加固鉆孔布置如圖2所示。

圖2 石門注漿加固鉆孔布置(mm)

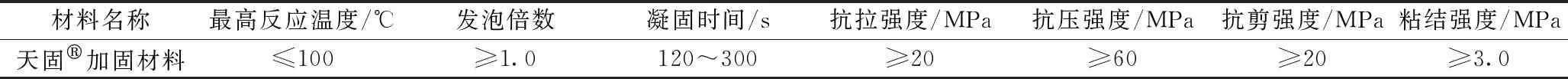

3.2.2 注漿材料的選擇

進行注漿固化的材料主要有兩大類:一類是采用常規的水泥漿;另一類是采用高分子發泡材料。常用的反應型高分子發泡材料有聚氨酯和聚脲酸酯兩類。其中,聚氨酯材料是易燃材料,強度硬度較低,耐收縮性能和氣體阻隔性能一般;而聚脲酸酯材料是難燃材料,相對于聚氨酯強度硬度高,耐收縮性能優異,氣體阻隔性能優異[16]。經過比較分析,并結合實際情況選用重慶煤科院自行研發的聚脲酸酯材料:天固?加固材料。該材料粘度低,具有高度的粘合力、極強的滲透性和很好的機械性能,反應放熱溫度低,密封固化效果突出,反應固化時間為2~5min,并可根據實際工藝要求進行調節。其主要性能參數見表1。

表1 注漿材料性能參數

3.2.3 注漿量的計算

單孔注漿總量M包括注漿孔內的注漿量M1和煤層中滲透擴散的注漿量M2,按式(1)計算:

式中,M為單孔注漿總量,kg;M1為注漿孔內的注漿量,kg;M2為煤層中滲透擴散的注漿量,kg;ρ為漿液密度,取20kg/m3;η為富裕系數,通常取1.1~1.2;K為漿液發泡倍數,取2;D為鉆孔直徑,m;L為注漿孔長度,m;r1為注漿孔中漿液在煤層中的滲透半徑,由煤層賦存特征和壓裂效果確定,m;l為注漿孔中漿液在煤層中的滲透長度,m;P為煤層孔隙率,取2.5%。

注漿總量Q按式(2)計算:

V=(L+l)×[π(R2-r2)÷2+A×B-a×b]

(3)

式中,Q為注漿總量,kg;V為加固煤體體積,m3;l為注漿孔中漿液在煤層中的滲透長度,m;R為固化圈外圈半徑,m;r為固化圈內圈半徑,m;A為巷道兩幫固化矩形寬度,m;B為巷道底板固化矩形高度,m;a為巷道兩幫未固化矩形寬度,m;b為巷道兩幫未固化矩形高度,m。

將相關參數代入式(3)計算得出石門附近區域加固范圍內煤體體積約為228.4m3,按留10%的富余量計算,則需加固煤體體積為254m3;煤層孔隙率按2.5%計算,在石門揭開地點及石門進入巖石段均需要加固,加固煤巖體總體積約為500m3左右;加固材料的發泡倍數按2倍計算,則初步估計需要加固材料5t。

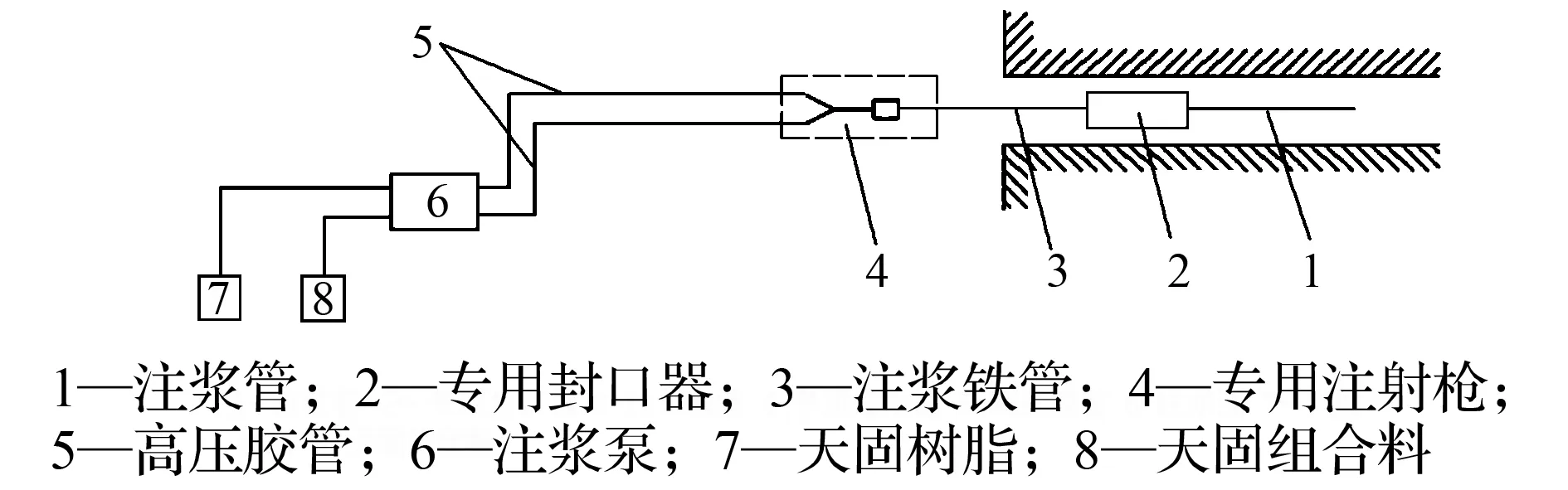

3.2.4 注漿加固工藝流程

采用ZBQ-14.5/10型氣動注漿泵壓注天固?加固材料,注漿壓力在15MPa以上,并達到設定注漿量時,停止注漿,具體施工工藝:打眼→連接注漿管和注射槍→用高壓膠管連接注射槍和注漿泵→將兩根吸管分別插入裝有天固樹脂和催化劑的桶內→開泵注漿→沖洗機具→停泵→拆卸注射槍。

石門注漿加固工藝的施工壓力大,采用FKSJ-65型注漿封孔器進行封孔,封孔距離大于1m,注漿鉆孔前端布置2m的注漿花管再連接注漿鐵管,封孔器后端接注漿鐵管,封孔器后端連接的注漿鐵管伸出注漿鉆孔0.1m左右。各注漿鉆孔應當在孔口封堵牢固后方可向孔內注入加固材料。剛開始注漿,注漿量不宜過大,等注漿運行穩定后,再適當增大注漿量。每孔注漿量根據實際注漿壓力確定,施工時必須嚴格控制注漿壓力,當注漿壓力超過10MPa或出現大面積漏漿時,即可換孔注漿或停止注漿。如長時間停止注漿,需要用機油沖洗注漿高壓膠管,清理設備,防止注漿膠管堵塞。其注漿工藝流程如圖3所示。

圖3 注漿工藝流程

3.3 預抽瓦斯

3.3.1 瓦斯抽采鉆孔設計

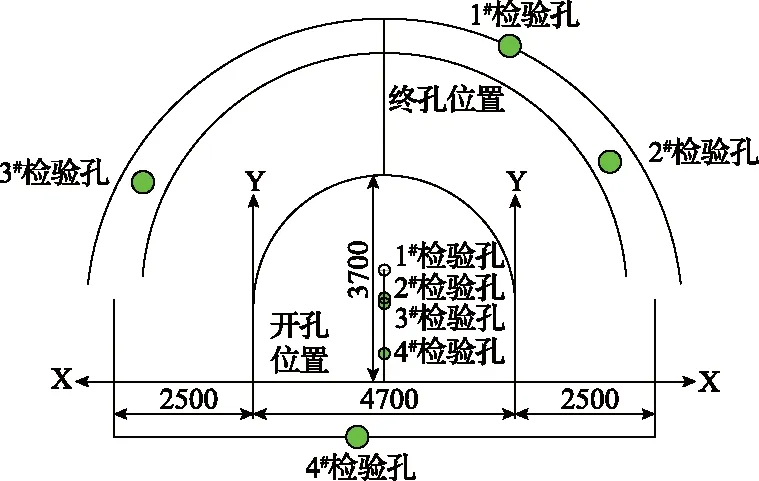

在石門與K4煤層垂距10m處實施預抽瓦斯。預抽區域位置包括兩部分:一部分為固化圈內的煤體,抽放孔終孔間距設計為3m;另一部分為固化圈外至石門外12m的范圍,抽放孔終孔間距設計為4m。在石門迎頭位置施工20個鉆孔,在兩幫耳朵鉆場分別施工10個抽放鉆孔,鉆孔孔徑為65mm,按設計角度及方位角鉆孔,鉆孔長度應以穿透K4煤層進入頂板1m為準。采用水泥砂漿封孔,專用封孔泵注漿,封孔深度5m,保證封孔嚴實,遇到巖石破碎地帶加大封孔深度至7m。預抽鉆孔布置如圖4所示。

圖4 預抽鉆孔布置

3.3.2 瓦斯抽采效果

抽采瓦斯后,監測了其中10個抽采鉆孔,經過10d抽采效果數據監測,抽采鉆孔的瓦斯抽采純量為0.38~0.72m3/min,瓦斯抽采濃度為42.7%~85.8%,K4煤層瓦斯含量從20~25m3/t降低至7m3/t,瓦斯抽采效果良好。

4 效果檢驗分析

4.1 檢驗指標確定

根據《防治煤與瓦斯防突細則》要求,防治突出措施實施后必須進行效果檢驗[17]。采用“壓裂-固化-預抽”一體化揭煤技術,待現場全部工藝實施完成后,需對固化區域的煤體進行防突效果檢驗。此次采用最大鉆屑量Smax、鉆屑瓦斯解吸指標K1和Δh2、煤的瓦斯放散初速度Δp、煤體堅固性系數f等的綜合指標法進行效果檢驗。如果實測得到的各項指標均在突出危險性臨界值以下,則可認定固化防突快速揭煤技術措施有效[18]。

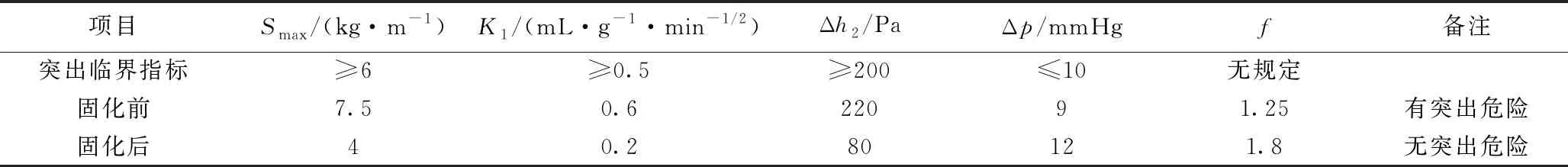

4.2 檢驗鉆孔布置

在注漿壓力為大于20MPa、10~15MPa的注漿鉆孔附近各布置1個檢驗鉆孔,在注漿壓力為0~5MPa的注漿鉆孔附近布置2個檢驗鉆孔,共設計4個檢驗鉆孔,檢驗鉆孔布置如圖5所示,檢驗鉆孔參數見表2。

表2 檢驗鉆孔參數表

圖5 檢驗鉆孔布置(mm)

4.3 實測檢驗指標值

采用綜合指標法進行效果檢驗,其實測值見表3。經檢驗各項指標都不超標,掘進至垂距5m和2m處,再次進行效果檢驗,也不超標,表明已經消除了突出危險性。按照規程進行揭煤,整個揭煤過程共用了20d時間就安全、順利揭開了K4煤層,而以往石門揭煤采用常規技術措施則需2~3個月。

表3 采用綜合指標法檢驗實測值

5 結 語

通過在鹽井一礦采用“壓裂-固化-預抽”一體化揭煤技術進行石門揭煤試驗,既大大提高了卸壓區煤體強度,有效抑制了瓦斯潛能的釋放,降低了突出危險性,又有效縮短了石門揭煤周期,提高了石門揭煤效率,并減少了施工工程量、節約了成本、緩解了生產接替緊張狀況、減輕了安全投入的壓力,真正實現了安全快速揭煤,取得了良好的工程實踐效果。