從含銅鋅粉置換渣中回收銅的工藝設計與應用研究

宮曉丹,張偉

(深圳市中金嶺南有色金屬股份有限公司丹霞冶煉廠,廣東 韶關 512325)

銅是與人類關系非常密切的有色金屬,金屬銅具有較優良的導電性、導熱性、延展性、耐腐蝕性、耐磨性等優良性質,被廣泛地應用于電力、電子、能源及石化、機械及冶金、交通、輕工、新興產業及等領域,在我國有色金屬材料的消費中僅次于鋁。除了可以直接用于冶煉原料的銅礦石外,從其他精礦伴生中綜合回收銅也是金屬銅的重要來源。

通常鋅精礦中伴生的銅含量很少。常規濕法煉鋅工藝中,鋅精礦中伴生的銅經焙燒后隨鋅焙砂經過中性浸出后進入硫酸鋅溶液,在后續的凈化工藝中富集到凈化渣中。在鋅加壓氧浸工藝中,伴生鋅精礦中的銅則直接進入硫酸鋅溶液,在鋅粉置換凈化過程中富集到置換渣中,形成了富含銅的冶煉渣,該部分置換渣具有非常高的綜合回收價值。為了回收鋅粉置換渣中的銅和其他有價金屬,企業通常設計建設相應的綜合回收系統,但與此同時,還需要考慮鋅粉置換渣中其他的有價金屬的回收,如鎵、鍺、銦、鈷、鎳等,除此以外,還含有鐵、砷等雜質離子,所以從置換渣中綜合回收有價金屬是一項復雜的工藝過程。

1 鋅粉置換渣銅的浸出

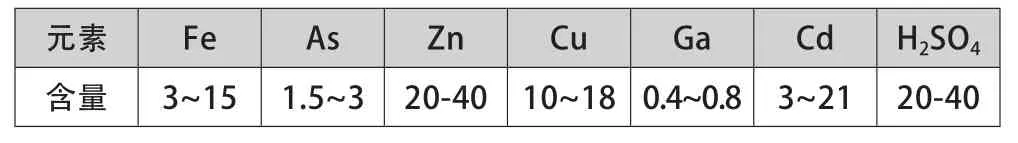

鋅粉置換鎵鍺渣由鋅系統中和置換工藝以礦漿形式輸送至綜合回收系統,經壓濾固液分離得到鋅粉置換渣和置換渣濾液,濾液返回鋅系統,鋅粉置換渣主要化學成分為(指質量分數,%):Zn 8~23、Ga 0.15~1.2、Cu 5.8~8.9、Fe 2.16~6.8、SiO23.9~15。物相分析發現鋅粉置換渣中90%的銅以金屬單質形態存在,另外的銅則以硫化銅和硫化亞銅形態存在,單質金屬銅一般難于酸發生反應,為了達到高效浸出的目的,一般加入氧化劑或配入鐵離子。為了保證鋅粉置換渣中銅和其他有價元素的高效浸出,企業和科研院所先后采用了硫酸直接浸出、草酸浸出、加壓氧化浸出和濃硫酸熟化浸出等工藝,企業最終在綜合了多方面的因素,設計選擇采用了二段逆流加壓氧化浸出和一段常規浸出工藝,浸出過程中首先將含銅鋅粉置換渣與二段浸出液按照液固比5進行漿化,漿化液泵送至一段反應釜,一段反應溫度105 ℃,通入氧氣氧化,反應時間6 h,壓力2.5kg,浸出酸濃度20~40 g/L;一段浸出礦漿固液分離后的一段浸出渣和三段浸出洗滌液漿化,漿化液固比10,漿化后由礦漿泵送至二段反應釜,二段反應溫度120℃,通入氧氣氧化,壓力3.5kg,反應時間8 h,浸出酸濃度:140~180 g/L,二段浸出渣與含酸濃度200 g/L的稀硫酸洗滌浸出,反應時間4 h,經過浸出洗滌后的鋅粉置換殘渣送至火法系統進行無害化處理。經過兩段逆流氧壓酸浸銅的浸出率大于96%,其他有價金屬鋅、鎵、銦浸出率大于94%[1-6],溶液含有鎵、砷、鋅、鐵、銅、鎘等有價金屬,溶液成分見表1。

表1 浸出溶液化學成分 g/L

從上表可以看出,溶液中含有較多的有價金屬離子,銅含量在10~18g/L,該部分溶液可以直接電積銅,但由于受到雜質離子的影響,電積銅品質將會降低,另外溶液還有少量的氟氯離子,在電積過程中將會加劇電積設備的損耗。

2 銅的萃取分離

為了更好地產出金屬銅,對浸出液中的銅進行分離富集,在硫酸體系溶液中,萃取工藝已經發展得非常成熟,目前對銅的萃取普遍采用醛肟、酮肟或醛肟與酮肟復配的萃取劑,另外,為了達到較好的萃取率,需要控制溶液的酸度和溶液澄清度。一般工藝首先將浸出液加入中和劑進行中和,中和劑可以選用碳酸鈉或堿式碳酸鋅,經過中和后溶液酸度控制在2~8g/L,中和后液采取壓濾和精密過濾確保溶液質量,供后續萃取分離使用。

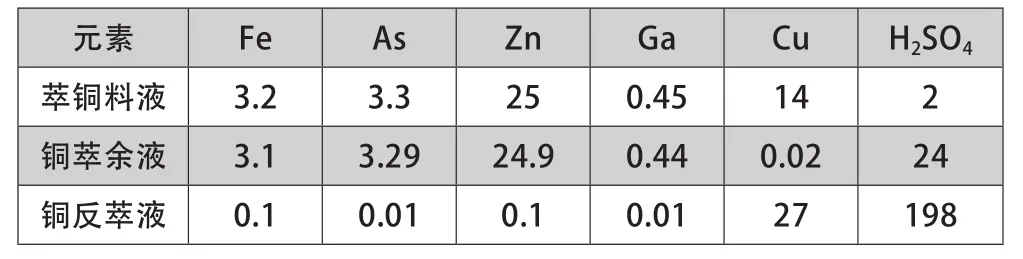

萃取工藝一般選用2~4級萃取,2級酸洗和2級反萃的工藝即可滿足生產需要,生產過程中設計選用3級萃取,萃取相比2:1,酸洗采用2級30g/L的稀硫酸洗滌,相比5:1,反萃2級采用濃度220g/L的稀硫酸溶液,相比為4:1,經過3級萃取后各段溶液主要化學成分見表2。

表2 萃取后各段溶液主要化學成分 g/L

從上表中可以看出經過3級萃取后,銅的萃取率大于99%,經過反萃后得到含銅較為純凈的硫酸銅溶液,一般根據反萃液含銅的濃度來調整反萃液是否開路到電銅系統,或返回反萃進行循環反萃富集銅離子。

3 銅的電積

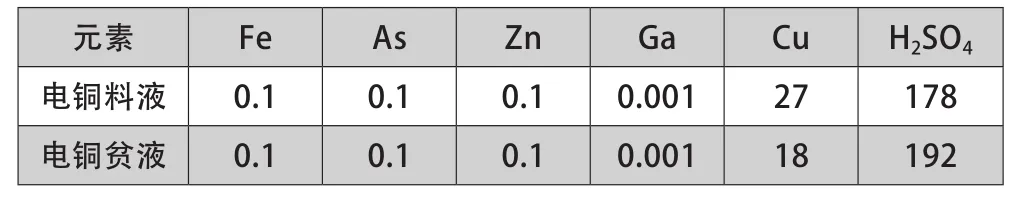

從富集后的硫酸銅溶液中提取銅一般采用電積工藝,銅電積工藝一般有常規平板電積和旋流電積,其中旋流電積通過強制循環可以處理含銅濃度更低的硫酸銅溶液,由于采用強制循環的方式,旋流電積電流密度較傳統的平板電積運行電流密度更大,最大可以達到650A/m2,由于可以采用大電流密度電積生產,整體設備產能更大,可以有效減少建筑面積,適合產量小,生產場地緊湊的企業采用,另外,旋流電積是在密閉的電積管中作業,電積過程中產生的酸霧和氫氣通過排氣裝置引入到室外,現場操作環境更友好。設計選用旋流電積工藝電積生產陰極銅,為了更好地電積銅,在銅反萃液前段增加一級纖維改性材料除油,用于脫除萃取過程中夾帶的有機溶劑,經過纖維改性材料除油回收到的萃取劑返回萃取工藝,除油后銅反萃液進入電積料液槽,在電銅料液槽中按每噸銅產量加入100g的瓜爾膠,用于改善電銅表面析出,控制電銅溶液溫度在40~70℃,電銅循環液流量為80m3/h,電流密度550A/m2,電積周期大于24小時后得到含銅為99.95%的陰極銅,銅電積料液和電積貧液成分見表3。

表3 電積后溶液主要化學成分 g/L

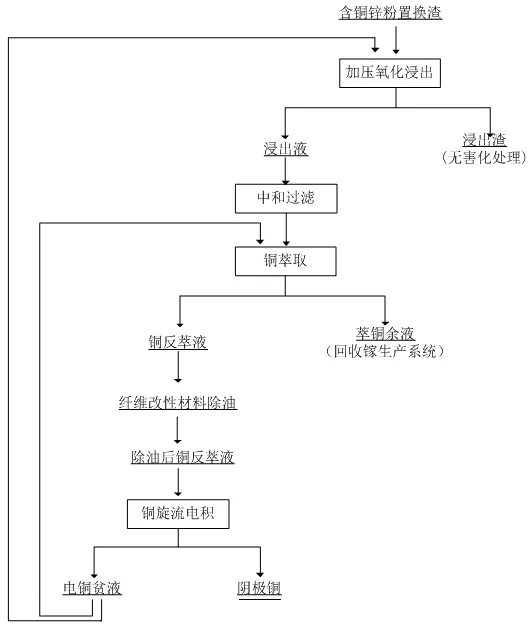

經過電積后得到的電銅貧液返回銅萃取流程,實現了萃取-電積的閉路循環,但隨著循環周期的延長,電銅循環液中的雜質離子濃度會不斷升高,主要是鐵、鋅、砷等離子,其中鐵離子濃度升高會導致電流效率的下降,因此設定含鐵離子濃度上限,當鐵砷等離子濃度合計累計到5g/L左右時,將電銅循環液返回浸出過程,補充新鮮的稀硫酸到萃取-電積系統內,從而確保生產的穩定運行。綜合以上各階段工藝流程設計和應用經驗,從含銅鋅粉置換渣中回收銅的工藝流程見圖1。

圖1 含銅鋅粉置換渣回收銅工藝流程圖

4 結論

分別從含銅鋅粉置換渣中的浸出工藝、萃取工藝和銅旋流電積工藝三個生產過程分析,得出以下結論:

(1)含銅鋅粉置換渣采用二段逆流加壓氧化浸出和一段常規浸出工藝,銅的浸出率大于96%;

(2)含銅浸出液經過碳酸鈉中和,中和后溶液含酸控制在2~8g/L,通過二段過濾后進入銅萃取工藝,萃取工藝經過3級萃取、2級酸洗和2級反萃后得到萃銅余液供后續綜合回收鎵,銅反萃液經纖維改性材料除油后進行銅電積生產;

(3)采用旋流電積工藝電積除油后銅反萃液,控制電流密度550A/m2,電積周期大于24小時,可以得到含銅為99.95%的陰極銅,電銅貧液返回銅萃取,形成萃取-電積比例循環,工藝高效環保。