稠油熱采井套管損壞機理及套管掛片技術實驗

李宗錕

(長江大學,湖北 武漢 430100)

0 引 言

蒸汽驅作為稠油油藏繼蒸汽吞吐之后進一步提高采收率的熱采方法,是將高溫蒸汽作為載熱流體和驅動介質從注入井持續注汽,從生產井產油的開采方式。其本質是利用注入的熱量和質量提高驅油效率,其驅油效率高達80%~90%,最終采收率一般可達60%。稠油熱采井固井質量是保證蒸汽驅取得良好開發效果和有效驅替的前提,由于油井套管損壞,導致蒸汽驅有效生產期縮短,注采關系不匹配。30年來,專家學者對套管損壞機理及治理技術的研究從未間斷,提出了預應力完井、升級套管強度、升級固井水泥和改良隔熱管等[1-4]套管損壞防治技術,雖有效改善油井條件,但并不能從根本解決套管損壞的問題。因此,提出套管掛片技術,旨在從根本上治理熱采井套管損壞,進而提高稠油開發效果。

1 蒸汽驅熱采區塊套管損壞狀況分析

以遼河油田齊40塊為例,該油田于1987年開始實施蒸汽吞吐開發,1997年開展蒸汽驅先導試驗,2006年實施工業化蒸汽驅。截至2018年年底,齊40塊蒸汽驅井組達101組,注汽井為174口。其中,籠統注氣井為62口,套管損壞1口;分層注氣井112口,套管損壞112口,占比100%。采油井733口,套管損壞243口,占比33%。通過統計分析得到3個基本共識:①套管損壞平面上分布范圍廣,套管損壞井分布全塊;②套管損壞現象發生在稠油開采整個階段,每口套管損壞井都有一個發生、發展、加劇的過程(套管損壞位置在油層上部泥巖占18%,在油層段占68%,在油層下部泥巖占14%);③套管損壞位置發生在各種因素變化大且相互重合的區域,即生產井段與鄰近井段。

2 套管損壞機理

傳統的套管損壞機理[5-8]認為,油井在蒸汽吞吐過程中套管拉伸與收縮,產生拉力與擠壓力,致使套管拉斷或擠壓變形。其受力分析局限于套管自身的熱膨脹力和冷收縮力,此外,也需要考慮地層溫度、壓力、結構以及套管自身疲勞、腐蝕等因素。蒸汽吞吐后期,特別是蒸汽驅開采的實施,套管損壞現象更加嚴重,傳統的套管損壞機理及其防治技術受到越來越多的質疑。首先套管自身具有極強的抗拉伸強度,如Ф177.8 P110套管屈服強度為3 963 MPa,不容易拉伸或縱向擠壓變形;其次,套管自身致命弱點在橫向外表面上,其擠毀壓力較低,以Ф177.8 P110套管為例,其橫向擠毀壓力為43 MPa,即橫向擠壓力的存在是導致套管損壞的主要因素之一。傳統理論認為套管所受橫向擠壓力是由于地層出砂、泥沙膨脹導致的,但這種情況在稀油井中也很常見,顯然這一理論解釋比較牽強,至少橫向擠壓力的產生不完全是上述原因;而套管疲勞、腐蝕更不是其損壞的主要原因,因為稠油開發早期就有套管損壞現象發生。

對遼河油田齊40塊套損機理進行研究主要有以下幾方面:①從宏觀上對套管損壞現象進行梳理,如平面分布、縱向分布、發生時間等;②對大量的套管損壞井進行研究,如損壞情形(輕微、縮徑遇阻、錯裂、損壞)進行力學分析;③應用熱力學、材料力學原理解釋各種套管損壞現象;④推演油井從注氣開始到套管損壞全部過程,揭示其各種因素變化及其內在聯系;⑤提出套管損壞防治技術思路。

(1) 注汽井100 ℃套管損壞機理。蒸汽吞吐1~2周期套管注汽時,套管受熱產生熱膨脹力F[9](計算方法見式(1)),其方向與套管和水泥環之間膠結阻力f方向相反(其最大值取決于固井方式與質量)(圖1)。由圖1受力分析可知,蒸汽吞吐早期,熱膨脹力小于膠結阻力,因而套管與水泥環之間沒有相對運動,套管保持穩定狀態。

F=247.8ΔtS

(1)

式中:F為熱膨脹力,kN;Δt為溫度變化值,℃;S為套管橫截面積,cm2。

(2) 注汽井260~270 ℃套管損壞機理。油井開采過程中,一方面油、泥、水浸入套管外膠結面,使膠結阻力變小;另一方面井下溫度升高,熱膨脹力增大。由于套管的熱膨脹系數遠大于地層的膨脹系數,故套管掙脫水泥環上下移動,即稠油開發中后期,注汽段套管在井下會產生伸縮,伸縮長度ΔL為:

ΔL=1.18×10-5ΔtL

(2)

式中:ΔL為伸縮長度,mm;L為受熱長度,mm。

(3) 熱膨脹力的破壞作用。稠油開發中后期熱膨脹力大于固井膠結阻力,注汽套管產生一個合力p(破壞力),合力大小為熱膨脹力與固井膠結阻力的差值。由于套管注汽井段上下相對固定,加上套管外表面與水泥環內表面不是絕對平行(假設二者之間夾角為α),套管上的破壞力大部分作用在水泥環的內表面上。其分解示意圖如圖2,破壞力通過分解,其大小與方向發生了根本改變,這就是典型的斜面效應。

p′=p/2sinα

(3)

式中:p為熱膨脹力與固井膠結阻力的差值;p′為套管表面對水泥環(或地層)施加的張力;α為p與p′夾角,°。

由式(3)可知,當α足夠小時,p′變得無限大,同理,水泥環對套管的擠壓力非常巨大,隨著時間的累加,套管頻繁處于高溫與地層溫度切換狀態,反復伸縮,逐漸被擠壓成輕微變形(不易被發現)、縮徑、斷裂甚至報廢。

3 套管掛片技術及實驗研究

以上分析表明,套管損壞的核心因素是油井注汽過程中,套管與水泥環之間相對運動,使套管外壁與水泥環之間形成斜面效應(楔子效應),并使熱膨脹力(縱向力)轉化成橫向擠壓力且劇烈放大,長期擠壓套管。要從根本上防治套管損壞,一是要消除或減小破壞力,消除斜面效應產生的根源;二是要減小套管的伸縮長度,減緩斜面效應。套管損壞防治技術可以通過提高固井溫度,減小溫度變化值Δt,目前美國采用高溫固井溫度可達200 ℃;也可通過優化射孔注汽方案,盡可能減小套管注汽長度;三是大幅提高固井質量,增大膠結阻力。

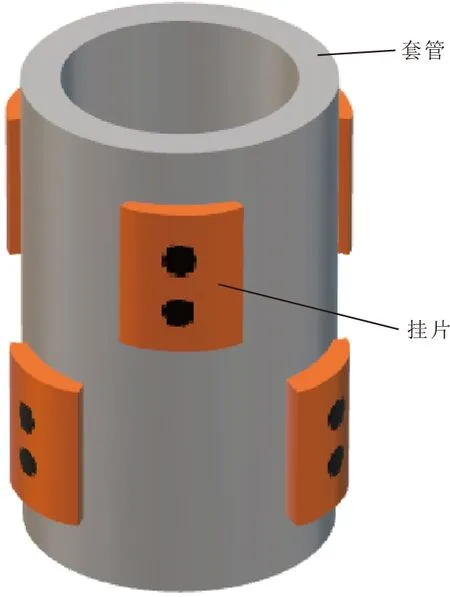

3.1 套管掛片技術

套管掛片就是在普通套管上按一定間距焊嵌若干組(每組3片)金屬片。其原理是根據套管黏砂技術并受建筑螺紋鋼筋啟示[10],將套管由原來貼在井壁上改為釘在井壁上,其目的就是讓套管“生根長刺”,增強其與水泥環之間的膠結強度,大幅提高套管膠結阻力(圖3)。掛片高為70 mm,寬分為70、35 mm2種,厚度為4.5 mm,焊接2孔直徑為6 mm。套管每個部位掛片3塊,按360 °均勻分布,每段間隔200~1 500 mm(每段錯位分布)。掛片弧度緊貼套管外壁,材質與母體相同。采用氬弧焊工藝,焊嵌后,單片掛片破壞強度為10~12 t,完全滿足套管質量要求。

圖3 掛片套管示意圖Fig.3 The schematic diagram of coupon casing

3.2 套管掛片技術實驗

根據以上構想制作了各種類型(不同長度和掛片密度)的掛片套管,并進行了大量實驗。一方面是掛片套管自身性能實驗,如掛片過程對套管形態影響;另一方面是掛片套管固井膠結強度實驗,通過抗拉強度對比驗證其膠結強度。但受實驗技術條件限制,部分實驗未完成或完成不徹底,如掛片對套管本體傷害狀況未測試,抗拉強度實驗拉力值控制在50 kN以內。

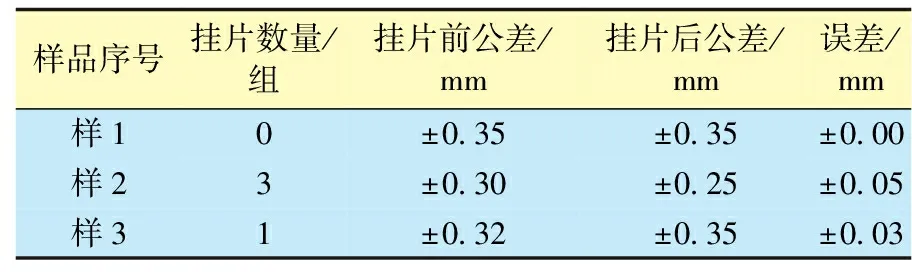

3.2.1 套管掛片后變形情況

表1是3組長度為1 500 mm套管的撓度測量數據,表1表明套管掛片后撓度公差基本保持不變,掛片后套管未變形。

表1 撓度測量數據Table 1 The deflection measurement data

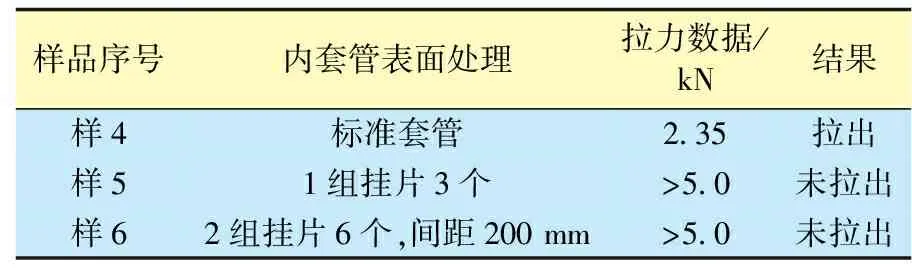

3.2.2 膠結強度測試

實驗用掛片套管采用Ф127 mmN80套管,井筒用Ф177 mmN80套管模擬。套管膠結強度實驗實際上是抗拉強度實驗,實驗過程是將實驗樣品固定在拉力臺上,將固井套管拉出,得到其最大拉力值,即為套管的膠結力(表2)。

表2 掛片間距縮短抗拉強度對比實驗Table 2 The tensile strength comparison experimentwith reduction in coupon spacing

外套管有效長度為0.3 m,內徑為178 mm;內套管有效長度為0.3 m,外徑為127 mm,經過36 h候凝后,由表2可知,掛片套管(1組掛片與2組掛片)其膠結阻力均大于5.0 kN,單根套管膠結力為177.00 kN。運用式(1)(Ф127 mm套管本體橫截面積為24.5 cm2),可以計算出Δt為290 ℃,考慮原始固井溫度為35 ℃,掛片套管可以承受井下溫度不低于325 ℃,即掛片套管完全可以抵御井下325 ℃的高溫。而普通套管實驗數據為2.35 kN,單根膠結力為78.00 kN,Δt值為128 ℃,井下最高耐溫值只有163 ℃。將膠結后的掛片套管加熱至200、250 ℃,重復上述實驗,其膠結強度基本無變化。

4 結 論

(1) 套管與水泥環之間相對運動,使套管外壁與水泥環之間形成斜面效應(楔子效應),并使熱膨脹力(縱向力)轉化成橫向擠壓力且劇烈放大,長期擠壓套管。套管損壞機理揭示了稠油井套管損壞的真實過程,并完整解釋了齊40塊蒸汽吞吐井、汽驅井等套管損壞的各種現象。

(2) 套管掛片技術改變了傳統的固井膠結方式,大幅提高套管膠結力,可以實現從根本上防治套管損壞,為稠油熱采油藏實現有效開發提供堅實保障。