光纖光柵在活動發射平臺應變測試中的應用研究

丁文祺,寧 怡,潘玉竹,王泰然,徐國梁

(1. 北京強度環境研究所,北京,100076;2. 北京航天發射技術研究所,北京,100076)

0 引 言

發射平臺是運載火箭發射系統的關鍵設備之一,其整體承載能力的大小和綜合性能的優劣直接決定了運載火箭是否能夠安全、可靠地發射[1]。為了能夠實現單次火箭發射任務的可靠性量化評估,通過數據來支撐發射任務安全性決策,預測和判斷平臺可能出現的損傷和故障,亟需建立活動發射平臺健康管理系統。平臺健康監測系統是平臺管理系統的基礎,包含各種傳感器的布置,數據采集和處理,為健康管理系統提供數據支撐。根據設計要求,需要對活動發射平臺的應變、溫度、熱流、噪聲、振動等數據進行監測。

劉國亮等[2]對發射平臺供配電系統健康管理系統進行了研究;楊艷明[3]設計了一種發射平臺環境監測健康管理系統,通過采集平臺4個設備間的溫濕度、振動、氫氧濃度數據,為活動發射平臺的日常維護及執行任務過程提供依據。目前尚未有對火箭發射流程中平臺承力部位進行有效應變監測的相關研究。

本文建立了一套基于光纖光柵的活動發射平臺應變監測系統。系統充分發揮了光纖光柵測試的優勢,選用合適的補償方法,對加注和發射過程中井字梁和立柱關鍵部位的應變進行監測,基本解決了光纖光柵在高振動、大溫度梯度下的應用難題,達到了一次布置、長期使用的目的。系統可為健康管理系統的建立和平臺可靠性及壽命評估提供寶貴的現場數據。

1 活動發射平臺

運載火箭發射平臺作為地面發射支持系統的一個重要組成部分,其基本功能包括:用于支承、安裝、捆綁火箭箭體,固定與火箭相關附件及其他地面設備,完成從技術中心到發射中心的垂直轉運,順暢排導火箭發射時產生的燃氣流等[4]。

1.1 平臺井字梁

圖1[5]為活動發射平臺局部模型。如圖1所示,臺體為一個鋼制的盒型結構,中央是一個井字梁。上表面分布有12個支撐臂。在轉運、加注和發射過程中,井字梁和支撐臂是主承載部件。火箭重量由井字梁及其上12個支撐臂承擔。每個助推器放在3個支撐臂上,芯級掛在4個助推器上。在火箭加注和發射過程中,井字梁和支撐臂是主承力部件,是平臺承力部位應變最大的位置。

圖1 發射平臺局部模型Fig.1 The 3D Model of the Launching Platform

1.2 平臺設備間

新一代運載火箭采用了“三垂”測試發射模式,即火箭在技術廠房垂直總裝、垂直測試,借助發射平臺垂直轉運至發射陣地。為了適應此種發射流程,將測量系統、控制系統、動力系統和發射平臺自身電氣、液壓、驅動控制等各種測控設備,集成于發射平臺4個前端設備工作間[6]。設備間頂部和底部均為鋼結構,內部放置有前端設備和立柱。火箭發射過程中設備間立柱承受火箭燃氣流沖擊載荷,因此需對設備間立柱承載應變進行監測。

綜上分析,井字梁支撐臂位置和設備間立柱的應變是需關注的重點,平臺應變監測主要研究井字梁和設備間立柱在加注和發射過程中的應變。

2 結構應變測試方法

結構應變測試方法主要分2種:應變電測法和光纖光柵應變測試法。

2.1 應變電測法

應變電測技術是應用電學方法測量應變的技術。將應變片粘貼到被測物體表面,通過應變計的基底,粘結劑將被測物的形變傳遞給敏感柵,使敏感柵的電阻發生變化,將非電量的“應變”轉換成電量的“電阻”變化[7]。應變片的電阻變化率與應變ε的關系表達式為

式中R0為應變片電阻;k為靈敏系數;RΔ為試驗件變形引起的R0電阻變化量。

將應變片接入橋路,組成惠斯通電橋,通過測量橋路輸出即可測出試驗件發生的應變。

2.2 光纖光柵應變測試法

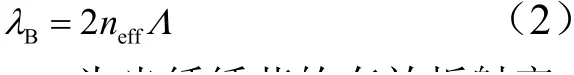

光纖光柵測試是一種新型的應變測試方法,通過測量Bragg波長的漂移來實現被測量的檢測。一束寬帶光入射到光纖光柵中,反射光波長Bλ[8]為

式中Λ為光柵周期;neff為光纖纖芯的有效折射率。

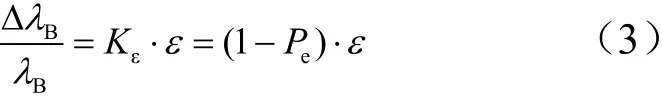

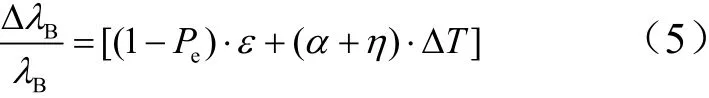

光柵僅受載荷影響時,應變與波長偏移量關系[9]為

光柵僅受溫度影響時,溫度與波長偏移量關系[8]為

式中α為光纖熱膨脹系數;η為光纖的熱光系數;ΔT為被測物體溫度變化量。

將光纖光柵粘貼在物體表面測量應變時,光纖受到外載荷和溫度的共同作用。波長改變量為

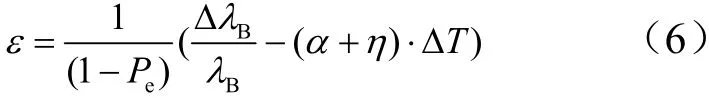

被測物體在外載荷作用產生的應變為

對于普通的光纖,α=5.5×10-7/℃,η=6.67×10-6/℃,熱光效應對波長改變量的貢獻達到95%[8]。

1989年,Morey等[9]研究了光纖光柵溫度和應變傳感特性,裸光纖溫度靈敏度約為11 pm/℃,應變靈敏度約為1.2 pm/℃。裸光纖溫度靈敏度約為應變靈敏度的9.3倍。

2.3 2種測試方法對比

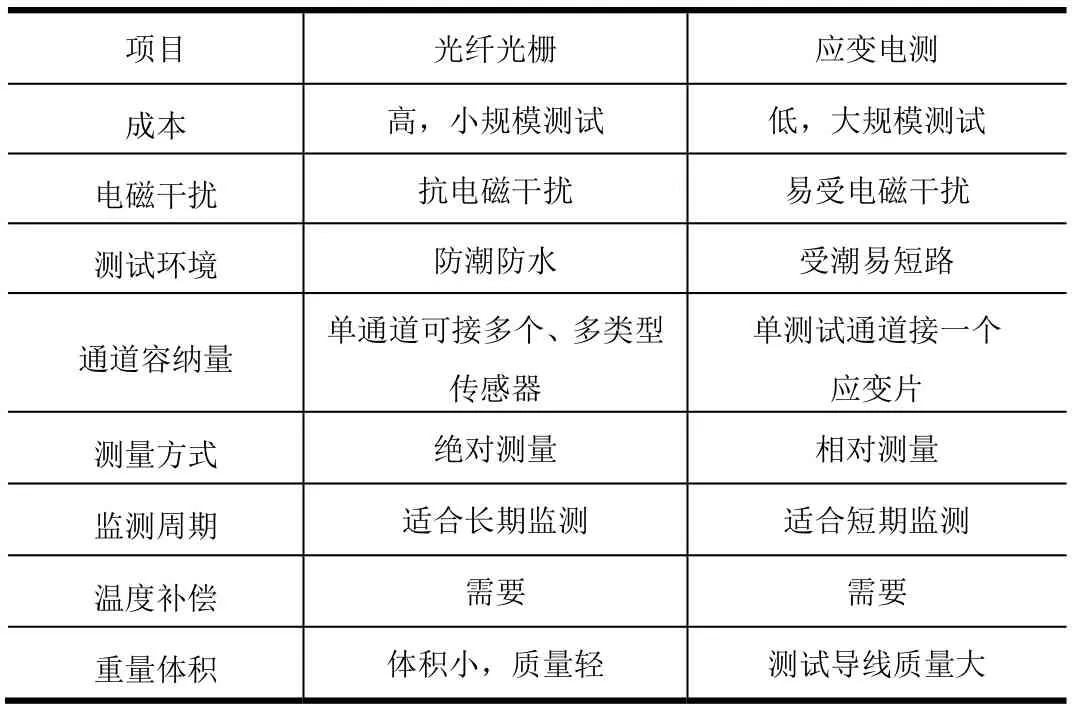

光纖光柵和應變電測2種應變測試方法對比如表1所示。

表1 光纖光柵和應變電測的對比Tab.1 Comparison of Strain Gauges and FBG Sensors

由表1可知,光纖光柵適用于小規模、有電磁干擾、潮濕環境下的長期監測。發射平臺常年處于高溫、高濕環境下,發射過程中有強振動和強電磁輻射。平臺應變測試不僅要對加注和發射過程中的應變進行測試,也需對影響平臺壽命的累積變形進行監測,因此本試驗采用光纖光柵應變測試方法。

3 溫度對粘貼傳感器的影響及補償

3.1 粘貼后的光纖光柵傳感器溫度影響分析

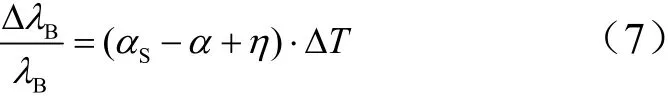

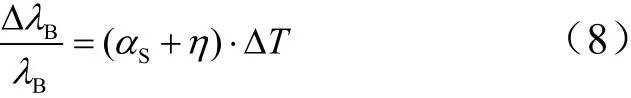

當光纖光柵傳感器粘貼到熱膨脹系數較大的物體上時,被測物體和光纖的熱膨脹系數會共同作用于光纖傳感器上,由溫度引起的波長變化量為[10]

方案Ⅲ:采用立井開拓方式,井筒基本位于井田儲量中心區域,井筒凍結深度較深,井筒一次建成,礦井初期開拓工程量較大、投資高,工期較長。

式中Sα為被測物體和光纖的熱膨脹系數;α遠小于Sα和η(Sα/α>10),可忽略不計,此時式(7)中的波長變化量為

當被測物體溫度變化ΔT時,由溫度引起的波長變化量增加了αS·ΔT,相當于對光纖光柵進行溫度增敏[10]封裝。

平臺及井字梁材料為鋼,其熱膨脹系數為(10~20)×10-6/℃;設備間立柱材料采用鋁合金,其熱膨脹系數為(10~23)×10-6/℃,與光纖熱光系數η數值接近。將光纖的η、鋁的Sα代入式(8)后,得出溫度變化 ΔT,溫度引起波長變化量為(16.75~26)·ΔT。在實際的實驗室環境下,將光柵粘貼到鋁制等強度梁上,由于粘結劑選用、粘貼工藝等原因,溫度造成的波長改變量與式(8)計算結果存在一定差異。因此不能簡單使用理論公式來計算溫度引起的光纖波長變化量,需在實際環境下對粘貼后傳感器的溫度靈敏度進行標定。

通過環氧樹脂膠將光纖光柵傳感器粘貼在被測物體上。在長期監測試驗中,平臺所處的高溫高濕環境會造成粘貼位置的快速銹蝕和環氧樹脂膠層的明顯蠕變[11],使膠層與傳感器逐漸脫離,造成測試結果反映平臺的變形甚至損壞傳感器不夠準確。因此光纖光柵傳感器及周邊打磨位置均需采取防潮及防高溫措施。

綜上所述,當溫度變化時,被測材料的熱膨脹系數會導致光纖的溫度靈敏度增大,也會導致光纖粘結劑的逐步蠕變,因此必須采取高溫防護和溫度補償。

3.2 光纖光柵溫度補償方法

光纖溫度補償方法有2種:溫度系數補償法和材料補償法。由第3.1節的分析可知,使用溫度系數補償法進行補償時,需單獨標定溫度與粘貼后的傳感器熱輸出對應關系,根據測點的溫度和標定的系數來計算熱輸出。材料補償法是將補償傳感器安裝在同種材料的補償塊上,當溫度變化時,被補償測點和補償測點的Sα和η均相同,熱輸出也一致。因此本試驗使用材料補償法來對光纖光柵傳感器進行溫度補償。

4 平臺應變測試的測點分布

4.1 平臺應變分析

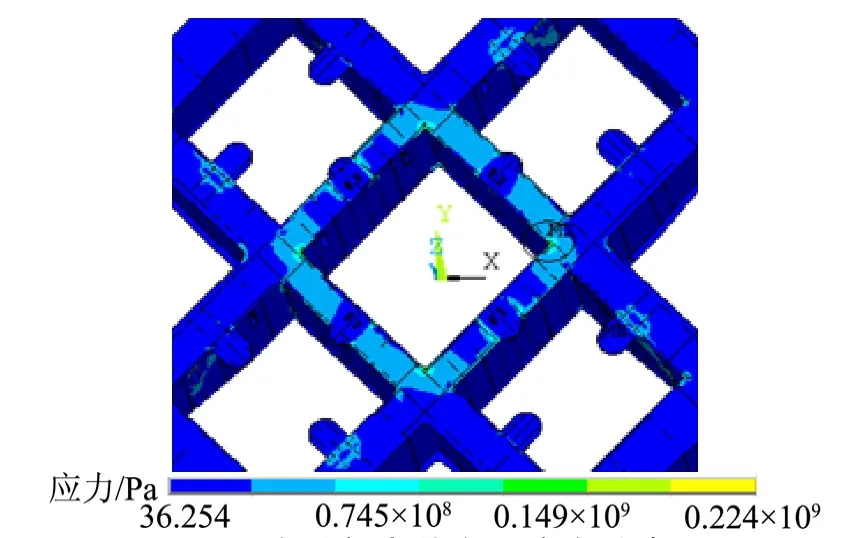

圖2為平臺井字梁承載條件下的有限元應力分布云圖。圖2中梁上的凸出位置是支撐臂分布位置,井字梁內圈有4個支撐臂,外圈有8個支撐臂。由圖2可以看出各支撐臂對應的井字梁位置和井字梁內圈是應力分布較大的部位。通過在這些位置布置光纖光柵傳感器,來對井字梁的應變進行監測,補充房間立柱測點分析。

圖2 加注過程中井字梁應力分布云圖Fig.2 The Stress Nephogram of the Well-shaped Beam in Fuel Filling

4.2 平臺測點布置

圖3為平臺光纖應變測點位置分布,共有23個正式應變測點:

圖3 應變測點分布示意Fig.3 The Position Sketch of The Fiber Sensors

a)井字梁共7個應變測點,其中Y1、Y2、Y12、Y13、Y14分別分布在5個支撐臂下方,Y3、Y4分布在兩梁正交處。

b)每個設備間立柱東南西北向各布置4個光纖光柵測點,分別為Y8(a、b、c、d)、Y9(a、b、c、d)、Y10(a、b、c、d)、Y11(a、b、c、d)。

補償測點布置方案如下:

a)每個設備間的4個應變測點共用1個補償片。

b)井字梁內,兩梁正交位置的2個測點共用1個補償片,其他各個測點均單獨布置1個補償片。

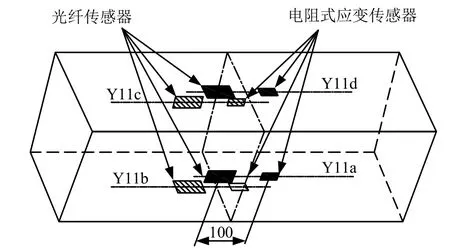

4.3 電測應變片的布置

在所有光纖光柵測點附近布置一個電測應變片,通過比較應變片和光纖光柵的測試結果,驗證光纖光柵在加注和發射過程中的數據是否準確。所有光纖測點和應變片之間的距離均為100 mm。圖4為3#設備間應變片和光纖測點安裝位置示意,其他設備間立柱的傳感器位置參照圖4。

圖4 光纖光柵傳感器、應變片安裝位置示意Fig.4 The Scheme of Installation of The Strain Gauges and the FBG Sensors on the Stud In Equipment Room

5 結果分析

平臺應變測試主要對煤油、液氧、液氫加注過程、發射過程中所有測點的應變進行監測。加注過程的數據采樣率為1 Hz,發射過程的采樣率為5 kHz。選取井字梁內圈支撐臂處Y1、外圈支撐臂處Y2、兩梁正交處Y4 3個測點,4#設備間的4個測點進行分析。以火箭點火時刻為零時刻,點火前時間為負,點火后時間為正。

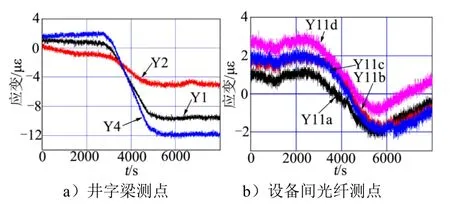

5.1 煤油加注過程

圖5為煤油加注過程中各測點的應變曲線。由圖5可知,煤油加注的整個過程,在加注準備階段和加注完成后,曲線比較平穩,基本無跳動。隨著煤油加注量的增加,火箭質量增加,井字梁承載增大導致各測點的應變值逐漸增大。由圖5b可知,4#設備間立柱4個測點的應變跳動均在±2 με以內。數據表明設備間立柱在煤油加注過程中沒有發生變形,光纖補償效果較好,可反映立柱的實際受力狀態。井字梁和其他設備間立柱測點的變化趨勢與圖5一致。

圖5 煤油加注過程中各測點的應變曲線Fig.5 The Curves of the Fiber Sensors in Kerosene Filling

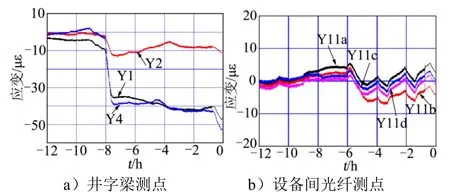

5.2 液氧液氫加注過程

圖6為液氧液氫加注過程各測點的應變時域曲線。液氧液氫加注前對所有的光纖應變測點清零。

圖6 液氧液氫加注過程中各測點應變時域圖Fig.6 The Time-domain Diagram of the Fiber Sensors in Liquid Oxygen and Liquid Hydrogen Filling

由圖6a可知,井字梁各測點的應變在-12~-9 h內基本穩定,此階段是加注前的準備階段和氧箱預冷階段;-9~-8 h,井字梁上各測點的應變略微增大,此階段是液氧的小流量加注過程;在-8~-7.5 h,井字梁內各測點應變梯度快速增大,此階段是液氧的大流量加注過程;各測點應變值在-7.5~-6.5 h趨于穩定,此階段是液氧補加和液氫加注準備階段;-6.5~-3 h,Y1和Y2測點的應變緩慢增大,此階段是液氫的加注過程;在-0.5 h附近,各測點的應變值再次增大,變化梯度小于液氫大流量加注,此過程是發射前液氫液氧的補加過程。井字梁其他測點的應變變化趨勢與圖6a一致。

由圖6b可知,右液氧液氫加注過程中4#設備間立柱上各測點在0軸附近有±6 με的跳變,說明液氧液氫加注過程中設備間立柱沒有變形,光纖的補償效果較好,數據表明立柱受力狀態與實際一致。其他設備間測點的變化趨勢與圖6b一致。

綜上分析,由于井字梁承擔了整個火箭的重量,隨著液氧液氫加注量的增加,井字梁上各測點的應變值不斷增大。設備間立柱的應變值在加注過程中無變化,說明立柱在加注過程中不承力,與實際相符。因此,平臺應變測試數據準確地反映了液氧液氫加注過程的各個狀態,與加注時間節點吻合,補償效果較好。

5.3 發射過程

5.3.1 井字梁和設備間數據

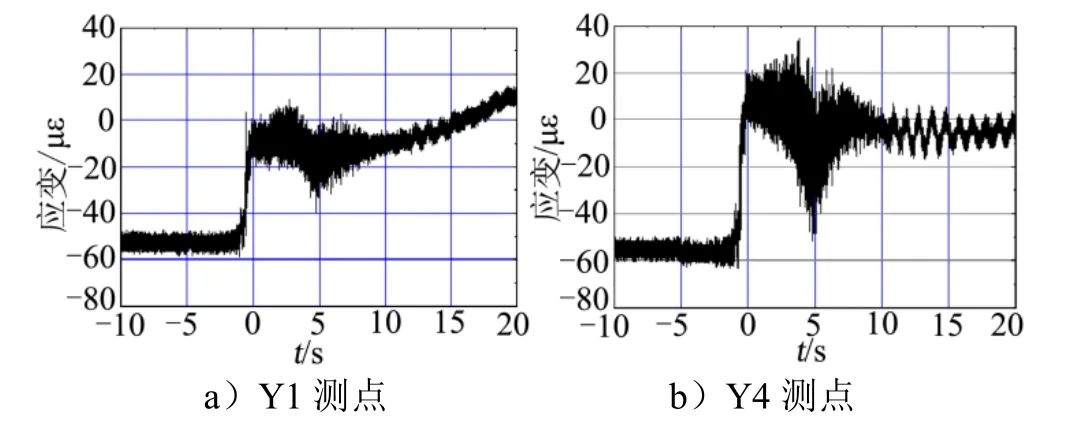

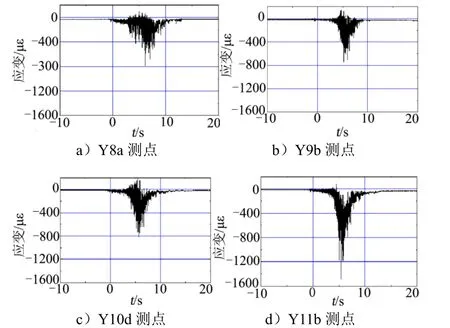

火箭在起飛前10 s左右處于加注完成狀態,此時井字梁承擔了火箭的全部重量,設備間立柱不承載。發動機點火至起飛前,發動機尾焰從井字梁導流孔泄出,隨著發動機推力的逐漸增大,平臺承受的火箭重量逐漸減小,起飛前噴水裝置啟動,當發動機推力與火箭重量相等時,火箭開始起飛。起飛后火箭高度不斷升高,尾焰沖擊平臺,在5 s左右對平臺的沖擊載荷達到最大,隨著火箭高度的繼續增加,尾焰對發射平臺的沖擊載荷逐漸減小至0。為了便于分析,僅對井字梁Y1、Y4、4個設備間中應變值最大的4個測點Y8a、Y9b、Y10d、Y11d的測試數據進行分析。圖7、圖8為發射-10 s至發射后20 s內的井字梁Y1、Y4測點和設備間應變最大的4個測點的應變時域圖。橫坐標0時刻為起飛時間。

圖7 發射過程中井字梁光纖測點時域圖Fig.7 The Time-domain Diagram of the Fiber Sensors in Well-shaped Beam in Launching

圖8 發射過程中每個設備間的最大應變測點時域圖Fig.8 The Time-domain Diagram of the Fiber Sensors in Each Equipment Room in Launching

綜合圖7和圖8可知,井字梁上Y1、Y4測點的數據在-10 s時穩定,設備間立柱各測點的應變穩定在0 με附近,火箭處于加注完成射前準備狀態;在-8~0 s間,Y1和Y4的數據從-55 με增加至0 με,4個立柱測點的應變數據發生微弱振蕩,此過程中發動機點火后火箭受到的推力不斷增大,平臺載荷不斷卸載;0 s后,Y1和Y4、設備間立柱4個測點的數據均發生高頻振蕩,應變值均不斷減小并在5 s附近達到負向最大值,此過程是火箭脫離平臺起飛后,平臺承受尾焰動態載荷沖擊的過程;10 s后,Y1、Y4的應變值振蕩變小、設備間4個測點的應變值不斷減小至0 με,此過程中火箭高度不斷增大,尾焰對平臺的沖擊慢慢減小至0。

由圖8可知,1#、2#、3#立柱的最大應變均在-800 με左右,4#設備間最大應變在-1400 με左右。由圖3得知,4#設備間更靠近于井字梁,因此承受的沖擊載荷更大,立柱變形更大。

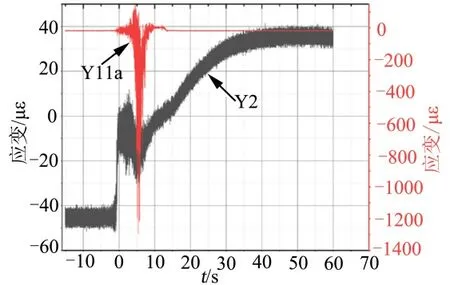

5.3.2 井字梁和設備間數據對比

為了進一步分析點火前后設備間和井字梁的狀態,給出了發射過程中井字梁測點Y2和4#設備間東向測點Y11a在-15~60 s對比,如圖9所示。由圖9可知,2個測點的應變曲線均清晰地反映了火箭發射的各個過程和平臺的受力狀態。井字梁Y2和設備間Y11a的應變值在同一時刻達到了負向最大值,起飛45 s后2個測點的應變趨于穩定。

圖9 發射過程中井字梁和設備間光纖測點應變對比Fig.9 The Comparative Diagram of The Fiber Sensors in Well-shaped Beam and Equipment Room

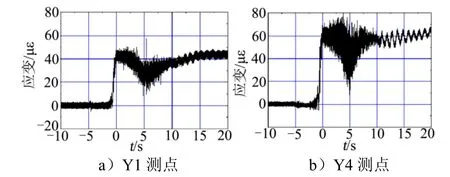

5.4 應變電測法和光纖測試數據對比

從第3.4節可知,在每一個光纖測點附近布置了1個電測應變片,選取Y1、Y4進行分析。圖10為Y1、Y4電測應變片的測試數據,在起飛前對所有應變片測點清零。比較圖7和圖10可知,2種測試方法在-10~20 s內數據趨勢一致,在10 s后均出現了1 Hz左右的低頻振蕩。

圖10 發射過程中應變電測數據時域圖Fig.10 The Time-domain Diagrame of Strain Gages in Launching

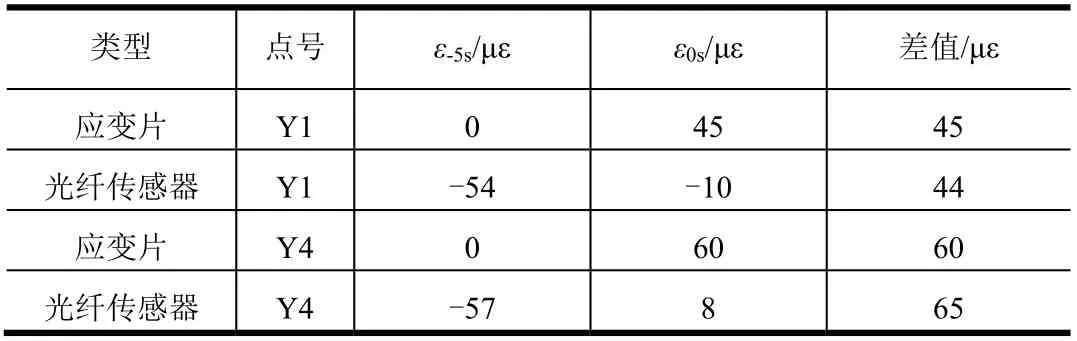

表2為在-5 s和起飛時刻Y1和Y4位置的應變片和光纖光柵傳感器數據對比。由表2可知,二者數據基本一致,因此在火箭發射平臺的應變測試中可使用光纖光柵傳感器替代應變片進行應變監測。

表2 應變片和光纖傳感器數據表Tab.2 Data of Strain Gauges and FBG Sensors

5.5 2次發射過程中的數據重復性對比.

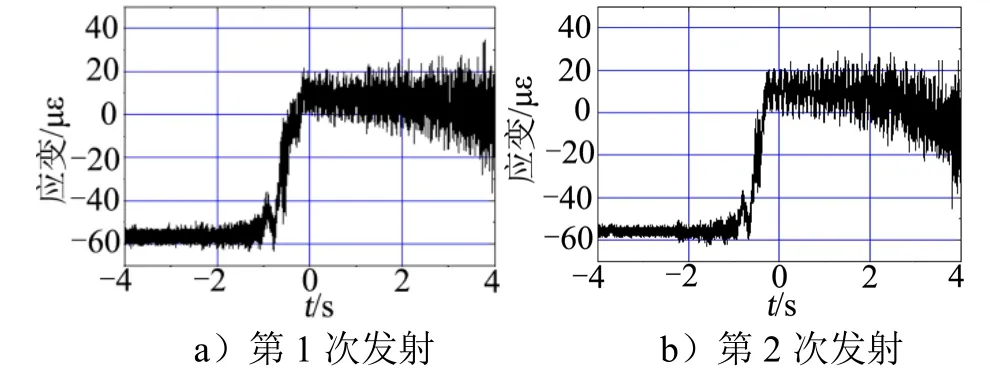

圖11為井字梁光纖測點Y4兩次發射過程中的數據對比。

圖11 井字梁Y4光纖測點兩次發射過程中的應變Fig.11 The Time-domain Diagram of Y4 in Two Launching

由圖11可知,Y4光纖測點2次發射任務中的應變特征、幅值和趨勢均一致,僅在相位上略有差異。2次加注完成后Y4的應變均在-57 με左右,在加注完成至起飛過程中,應變振幅均為67 με。其他測點在2次發射任務的加注和發射中變化趨勢和數值均基本一致,部分測點存在一定的差異,但均在10 με以內,數據重復性較好。因此光纖光柵應變測試可達到1次布置、多次使用的效果。

通過對火箭加注、發射過程中井字梁和設備間的光纖應變測試數據進行分析,并與應變電測數據進行對比,結果表明光纖應變測試數據和補償方法有效,可有效反映火箭在加注、發射過程的各個狀態及平臺承載狀態,可替代應變片并應用于火箭發射平臺的長期應變監測。

6 結束語

本文基于光纖光柵應變測試方法初步建立了火箭活動發射平臺健康監測系統,并應用于兩次發射任務,試驗結果可反映發射平臺關鍵部位的受載情況。基于光纖光柵應變測試方法的結構健康監測系統在火箭發射平臺健康監測中具有良好的應用前景,可為平臺健康管理系統的建立提供數據支撐。