基于PLC與工業(yè)機器人控制的開關面板組裝系統(tǒng)的設計

鄭重

(佛山市三水區(qū)工業(yè)中等專業(yè)學校,廣東佛山,440600)

0 概述

我國是一個制造業(yè)大國,在企業(yè)生產(chǎn)過程中需要投入大量的人力,勞動密集型的企業(yè),用人成本成為了企業(yè)一筆沉重的負擔。電氣設備的生產(chǎn)企業(yè)就是其中一個典型的例子。由于開關面板每一個配件的大小、結構都不一樣,裝配的過程中需要精準的定位以及適當?shù)牧Χ龋惭b精度要求較高,因此社會上開關面板的裝配仍然以手工裝配為主。

開關面板的手工裝配造成了一線生產(chǎn)工人的勞動強度過大,重復、單調的工作容易讓一線生產(chǎn)員工感到厭倦,人員流失非常大,企業(yè)無法吸引年輕的勞動力,企業(yè)面臨著用人成本高、員工缺乏等困難。基于以上情況,我們通過PLC與工業(yè)機器人的協(xié)同控制,設計出一套開關面板自動裝配的系統(tǒng)。PLC具有強大的邏輯控制功能以及與外圍設備通信的能力,可以及時處理現(xiàn)場反饋的信息。工業(yè)機器人具有較高的重復精度,動作靈活,可以有效完成開關面板的組裝環(huán)節(jié)。

1 控制系統(tǒng)設計思路

開關面板的各個配件通過PLC控制的傳送帶送到定位卡口,實現(xiàn)初步定位,并由傳感器反饋配件到位情況給PLC,PLC通過I/O通信,給機器人一個啟動信號,機器人將各個配件搬到定位平臺,然后按照開關面板的裝配順序完成開關面板的裝配。最后通過視覺系統(tǒng)檢查產(chǎn)品的裝配情況,不合格的產(chǎn)品由機器人搬到廢料平臺,合格產(chǎn)品由機器人搬到成品區(qū)。整個系統(tǒng)的設計同時需滿足以下要求:①生產(chǎn)效率:450個/小時;②適用范圍:86型、118型、120型;③安裝精度:±1mm。

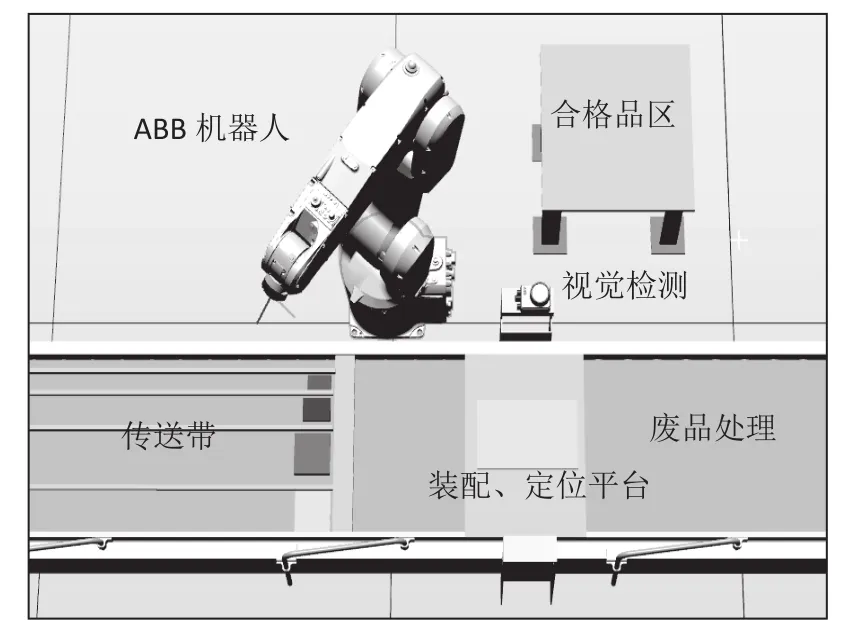

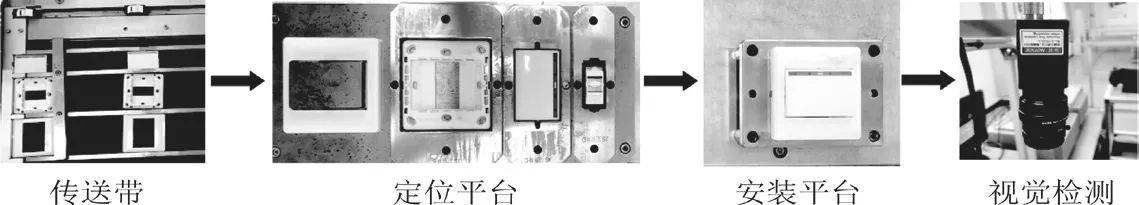

根據(jù)控制要求進行模型設計,開關面板的組裝由傳送帶、機器人、定位裝配平臺、視覺檢測四部分組成。整個系統(tǒng)的模型如圖1所示。

圖1 系統(tǒng)模型

系統(tǒng)的控制流程:(1)產(chǎn)品放到傳送帶;(2)傳送帶把部件送到末端;(3)機器人進行裝配工作;(4)視覺檢測。

2 硬件系統(tǒng)的設計

由于開關面板的型號、大小、形狀各有不同,本文以組裝86型開關面板來進行設計。如系統(tǒng)需要組裝其他型號開關面板,則只需在傳送帶、定位工作臺的作簡單的機械調整,同時適當?shù)男薷臋C器人的程序即可完成不同型號開關面板裝配。

■2.1 傳送帶與電機選型

由于傳送帶的功能只是把四個不同的配件送至定位卡口就可,所以對電機并沒有過高的要求,本方案則選擇普通的三相交流異步電動機即可。電機由變頻器進行控制,頻率為30Hz即可。為了檢測開關面板的到位情況,在傳送帶的末端分別安裝四個光纖傳感器,以作為配件到位檢測。

■2.2 PLC選型

產(chǎn)線員工(或工業(yè)機器人)將開關面板四個配件放到傳送帶上,PLC控制傳送帶以30Hz的速度把配件送至傳送帶末端,然后傳送帶停止,PLC發(fā)送信號,由ABB機器人進行裝配。本次設計共需7位輸入信號、5位輸出信號,考慮到設計留有一定的余量以及后續(xù)設備更新功能等要求,為此本次設計選出三菱FX3U-32MR/ES,即16個輸入與16個輸出的繼電器輸出PLC。

■2.3 機器人以及夾具選型

由于開關面板的屬于比較小的電氣設備,重量較小,所帶夾具約為1.5kg,機器人裝配開關面板時需要移動的距離小于1米,且負荷均較小,所以本次選取ABB工業(yè)機器人,型號為IRB-1200-7/0.7即可。86型開關面板由外面板、內板、翹板以及翹板底座四部件構成。各個部件大小形狀各不相同。其中外面板和內板尺寸相差不大,可以采用相同的吸盤工具進行操作。而翹板面積較外面板和內板小,可選較小的吸盤進行作業(yè)即可。翹板底座則需要用手指式的夾具進行作業(yè)。為了提高生產(chǎn)效率,避免頻繁的更換機器人末端工具,采用多功能末端工具(帶三面吸盤以及手指夾具)。

■2.4 基恩士視覺系統(tǒng)

當86開關面板組裝完成后,由視覺系統(tǒng)來檢測面板是否合格,面板的安裝是否有缺漏。本系統(tǒng)采用的視覺系統(tǒng)為基恩士視覺系統(tǒng),視覺系統(tǒng)主要包括視覺驅動器、照明擴展單元、相機、顯示器以及電源模塊等。電源模塊為驅動模塊和光源模塊提供DC24V電源。相機與組裝平臺的距離約為0.7米,本次選取的相機型號為CV-H100M,采用反射照明的方式,視覺系統(tǒng)通過RS232與ABB機器人進行通訊。視覺系統(tǒng)結構如圖2所示。

圖2 視覺系統(tǒng)

3 軟件系統(tǒng)的設計

■3.1 系統(tǒng)參數(shù)及IO的設置

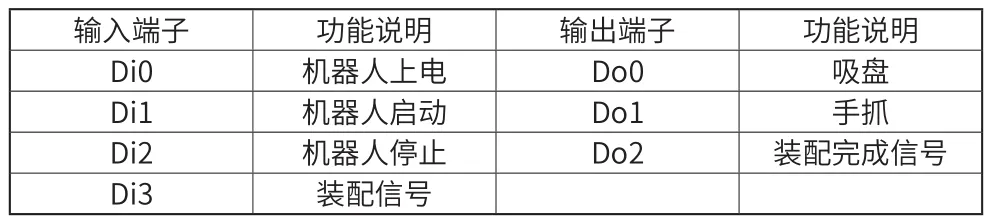

本系統(tǒng)使用的變頻器型號為FR-E500,主要作用為驅動三相異步電動機。PLC負責整個系統(tǒng)的控制,傳感器信號處理以及與機器人的通信。而工業(yè)機器人主要負責開關面板的安裝與檢測,各個環(huán)節(jié)的相關參數(shù)與IO設置如表1、表2。

表1 三菱PLCI/O分配表

表2 工業(yè)機器人輸入輸出信號

■3.2 程序的設計與分析

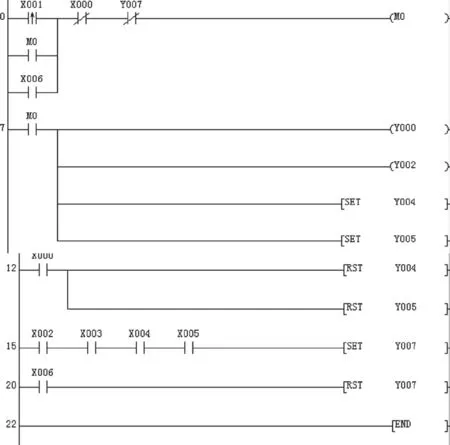

3.2.1 PLC程序設計

在這個系統(tǒng)中,PLC主要負責傳送帶的控制、光纖傳感器信號的處理以及機器人啟動、停止的控制。以下為PLC部分核心程序如圖3所示。

圖3 PLC梯形圖

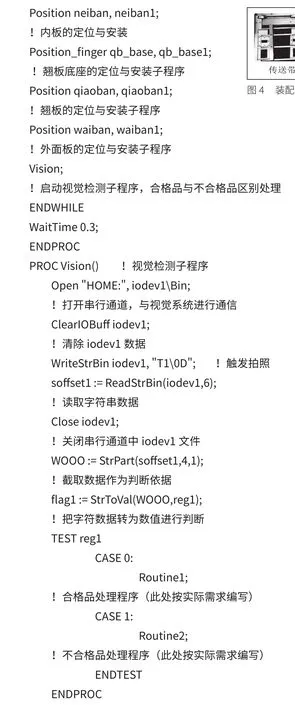

3.2.2 機器人程序設計

以上為ABB機器人的主程序以及視覺檢測程序。開關面板各部件的通過機械裝置來定位,機器人按先后順序,分別把內板、翹板底座、翹板以及外面板從傳送帶抓取至定位平臺,通過定位平臺來固定各個部件的位置,然后再從定位平臺抓取到安裝平臺進行安裝,最后通過相機拍攝,檢測面板的安裝情況,把合格與不合格的產(chǎn)品進行區(qū)別處理。裝配與檢測流程如圖4所示。

圖4 裝配與檢測流程

4 系統(tǒng)的調試

在系統(tǒng)設計完畢后,需要進行實際的聯(lián)機調試。在調試的過程中先逐個部分進行調試。其中主要分成三大部分。(1)PLC與傳送帶。(2)機器人對開關面板的組裝。(3)視覺系統(tǒng)的檢測能力調試。在對各個部分進行調試前,先進行電路安全檢測,電源的檢測以及獨立部件的檢測,在調試過程中,根據(jù)實際的情況調節(jié)相關部件以及程序,以確保系統(tǒng)的安裝精度以及系統(tǒng)的嚴謹度。最后在確保設備各個部分都正常的情況下,再進行連機測試。

5 結束語

從本方案的設計、比較、論證、實踐探索到最后調試與改進,慢慢到完成本系統(tǒng)的落實。通過這次設計,讓我更好的體會了理論與實際相結合的重要性。我們學習PLC與機器人無非是為了解決實際生產(chǎn)中的應用問題,這次設計確實讓我受益匪淺。當然,本系統(tǒng)仍然有不完善的之處,系統(tǒng)的效率還有待提高。本系統(tǒng)的設計,讓我的編程能力以及系統(tǒng)設計能力得到了一次很好的鍛煉,同時對工業(yè)控制有了更深刻的認識。工業(yè)機器人與視覺檢測配合應用能大大的提高生產(chǎn)效率以及良品率,推動社會生產(chǎn)力的發(fā)展,從而讓我們的日常生產(chǎn)帶來便利,自動化程度更高,更科學。