深部傾斜煤層采動底板破壞演化特征分析

李彥恒,許勁峰,滿劍奇,陶 真,任 川,李文慧,趙 昕,李 沖

(1.河北工程大學地球科學與工程學院,河北 邯鄲 056038;2.河北工程大學河北省資源勘查研究重點實驗室,河北省煤炭開發(fā)協(xié)同創(chuàng)新中心,河北 邯鄲 056038;3.中國煤炭地質(zhì)總局水文地質(zhì)局,河北 邯鄲 056038)

實踐證明,煤層開采過程中,由于覆巖頂重的傳遞作用,底板巖體應力會發(fā)生周期性變化,這種變化可能導致底板產(chǎn)生大量的裂隙與裂縫,最終形成一定深度的底板破壞帶[1-2]。底板破壞帶的產(chǎn)生大大降低了隔水層厚度,為下部含水層提供突水通道,引發(fā)突水事故。因此,在采煤過程中,提前預判地下水在何時、何地以及如何涌入是非常重要的[3-4]。長期以來,很多專家學者從不同方面對底板突水通道發(fā)育規(guī)律進行了研究[5-9]。隨著淺部煤炭資源逐漸枯竭化,煤炭開采開始轉(zhuǎn)向“三高”賦存環(huán)境及“強擾動”和“強時效”的深部傾斜煤層[10],尤其是底部受高承壓水的威脅,一旦底板破壞溝通含水層,往往導致難以防止的礦井突水事故,造成人員傷亡和經(jīng)濟損失[11]。因此,原有針對淺部或近水平煤層開采的理論研究,已經(jīng)不適合用于分析深部傾斜煤層底板的破壞特征[12-13];室內(nèi)相似試驗強烈改變了深部巖體的“三高”環(huán)境,得出的結(jié)果具有很大不確定性[14];對現(xiàn)場試驗的工作要求,也必須根據(jù)特定的環(huán)境條件來選擇合適的方法;而數(shù)值模擬軟件則更加需要靈活地發(fā)揮模擬參數(shù)賦值和邊界條件確定的特長。

鑒于以上情況,本文以羊東煤礦開采深部4#傾斜煤層為例,在彈塑性力學和滑移線場等理論基礎上,結(jié)合數(shù)值模擬和現(xiàn)場實測的方法,對深部傾斜煤層底板破壞情況、應力變化情況及破壞深度進行系統(tǒng)分析。

1 理論分析

1.1 傾斜煤層底板受力及破壞特征分析

長期以來的研究表明,煤層采動會使周圍處于初始平衡狀態(tài)的巖層發(fā)生擾動,導致應力重新分布,進而在采場周圍巖體形成支承壓力[15](近似等效荷載q),該支承壓力可以分解為垂直于工作面方向的垂向壓力q1和平行于煤層傾斜方向的剪切力q2,如圖1所示。該應力變化過程主要表現(xiàn)為工作面上方原始應力發(fā)生轉(zhuǎn)移,形成應力傳遞區(qū)(Ⅰ),隨后應力逐漸減小(Ⅱ);而在工作面前方煤層形成了應力集中區(qū)(Ⅲ),在一定距離處應力達到最大;而未被擾動的前方煤層地方仍為原始應力區(qū)(Ⅳ),支承壓力分布形態(tài)近似呈現(xiàn)馬鞍狀。

由圖1可知,當施加在巖體上的支承壓力達到或超過某一臨界值時,底板巖體在卸壓過程中發(fā)生鼓脹破壞,形成底板采動破壞帶(①區(qū));在傾斜剪切應力q2作用下,已發(fā)生破壞的底板巖體將向下方滑動,并形成一個連續(xù)的滑移破壞帶,同時也帶動了最大破壞深度的移動[16](②區(qū))。在形狀上,沿煤層傾斜方向大致呈現(xiàn)一個下大上小的勺型。

圖1 傾斜煤層底板破壞特征及力學模型Fig.1 Failure characteristics and mechanical model ofinclined coal seam floor

1.2 底板巖層破壞深度分析

圖2是煤層底板任意單元在極坐標系下受力計算模型[10]。由彈性力學中的空間半無限平面體理論[17]可知,作用在煤層底板巖層中的應力,可以看作由各個微小集中應力疊加而成。當煤層底板內(nèi)任意一點M(ρ,θ)發(fā)生破壞,在應力極限平衡條件下,可得出傾斜煤層底板最大破壞深度[18],見式(1)。

圖2 煤層底板任意點處分布荷載計算模型圖Fig.2 Calculation model of distributed load atany point of coal seam floor

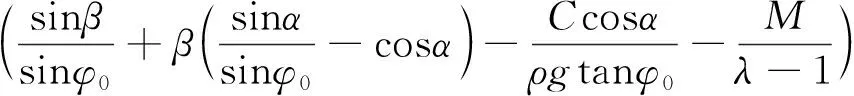

(1)

式中:β=arccos(cosαsinφ0-sinα);H、M分別為煤層埋深和采厚,m;α、φ0分別為煤層傾角和底板巖層內(nèi)摩擦角,(°);k、λ分別為工作面支承壓力系數(shù)、頂板巖層冒落帶系數(shù);C為底板巖層的內(nèi)聚力,MPa;ρ為底板巖層密度,kg/m3。

根據(jù)羊東煤礦8469工作面情況,深部4#煤層傾角為10°,煤層埋深和采厚分別為700 m和1.2 m,底板巖層平均內(nèi)摩擦角為30°,支承應力系數(shù)和頂板冒落帶系數(shù)分別取值為1.875、1.250;底板巖層平均內(nèi)聚力為4.4 MPa,平均密度為2 395 kg/m3。將數(shù)據(jù)代入式(1),得出最大破壞深度為29.2 m。

2 傾斜煤層采動底板破壞數(shù)值模擬

2.1 研究區(qū)工程概況

羊東煤礦8469工作面走向長度為712 m,傾向長度為160 m,埋深為700 m。主要開采深部4#煤層,該煤層平均厚度1.20 m,煤層傾角為10°,煤層上部結(jié)構(gòu)簡單,穩(wěn)定可采。在實際開挖過程中,采用全部垮落法對采空區(qū)進行處理。

2.2 數(shù)值模擬計算

2.2.1 模型建立

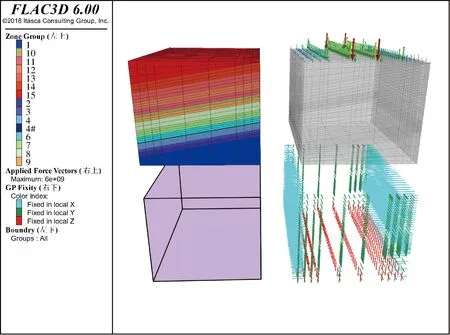

為進一步了解煤層采動底板破壞情況,本次選用FLAC3D軟件進行數(shù)值模擬。靈活的FISH語言可以在開挖過程中獲取任意時刻任意單元所發(fā)生的變化。計算破壞服從摩爾-庫倫準則,根據(jù)羊東煤礦8469工作面概況,設置巖層傾向、走向和垂直方向分別為模型的X軸方向、Y軸方向和Z軸方向,建立一個260 m×400 m×220 m的數(shù)值模型。考慮到工作面所處地質(zhì)環(huán)境,在工作面四周各留出50 m的煤柱,以抵消邊界效應。同時,對模型四周和底部進行位移和應力約束,模型頂部施加等效荷載代替上覆巖層,如圖3和圖4所示。在開采過程中,設置開挖步距為15 m,一次采全高,讓垮落的巖體充填采空區(qū),經(jīng)節(jié)點應力收斂平衡后方可進行下一步開挖工作,共計開挖20步。模擬模型中所用的相關巖石力學參數(shù)見表1。

圖3 工作面開挖示意圖Fig.3 Schematic diagram of working face excavation

圖4 數(shù)值模型圖Fig.4 Numerical simulation model

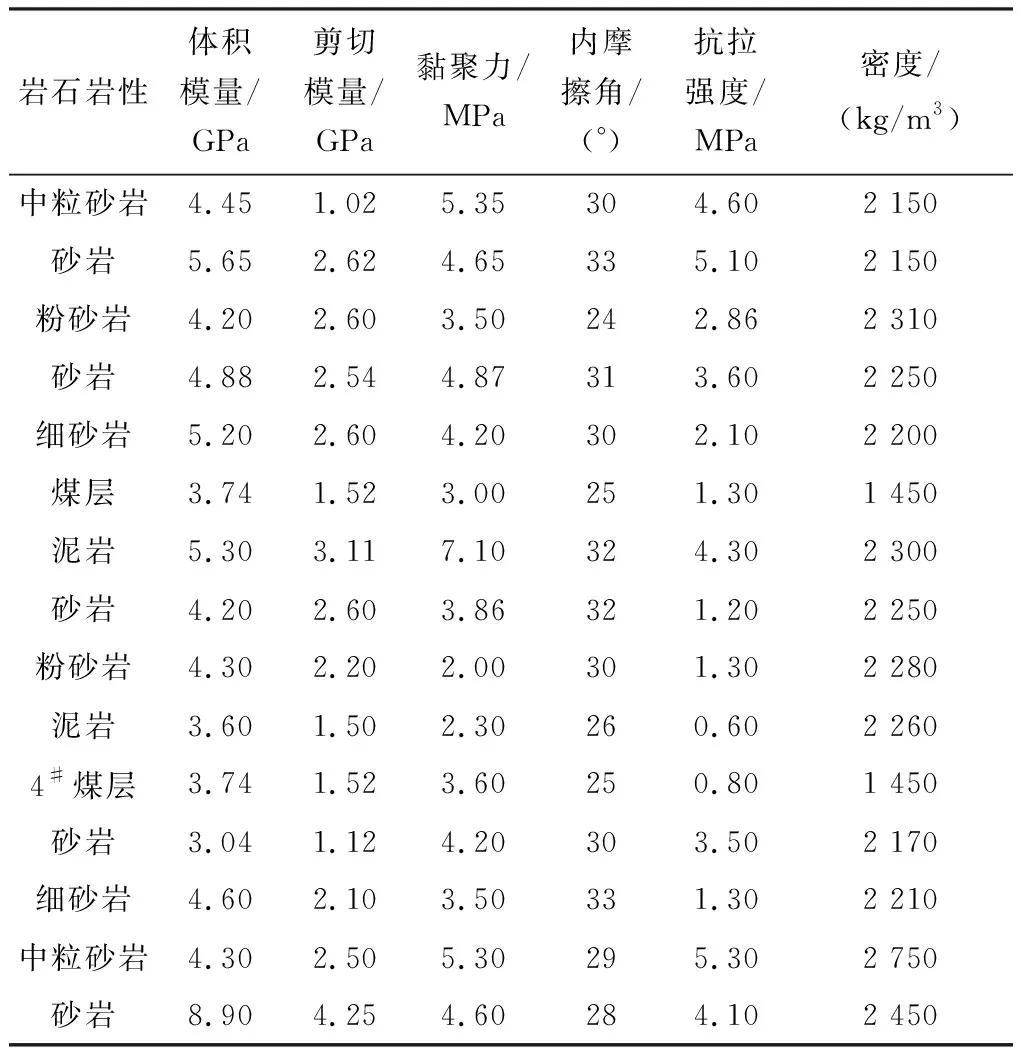

表1 巖石物理力學參數(shù)Table 1 Physical and mechanical parameters of rock

2.2.2 底板塑性發(fā)育及破壞特征分析

在開挖過程中,對采動過程中所有節(jié)點應力變化進行監(jiān)測,所得出的均是節(jié)點應力平衡之后的結(jié)果。煤層走向上,選取推進75 m、150 m、225 m和300 m的模擬結(jié)果;煤層傾向上,選取推進180 m時的塑性圖。監(jiān)測每一步發(fā)生塑性變形的單元,得出其最大破壞深度與推進距離關系。

由圖5可知,推進75 m時,采空區(qū)的產(chǎn)生使得頂板、底板巖層先發(fā)生拉張破壞,底板巖層受到垮落巖體的擠壓作用被壓實壓密,從而形成剪切破壞和拉張破壞的塑性區(qū);在工作面兩端主要發(fā)生剪切破壞,裂隙發(fā)育范圍較小,此時周圍巖體處于較為穩(wěn)定的狀態(tài)。隨著工作面繼續(xù)向前推進,塑性區(qū)發(fā)育范圍進一步擴展,煤層底板發(fā)生大規(guī)模變形破壞;在推進225 m時,雖然巖層塑性變形區(qū)也在不斷擴大,但垂向上變化相對較小,此時底板巖層逐漸產(chǎn)生穩(wěn)定破壞帶;結(jié)合圖6,推進255 m以后,底板垂向上破壞深度不在發(fā)生變化,此時底板由拉張破壞轉(zhuǎn)向以剪切破壞為主。 此時裂隙發(fā)育最大深度為28.75 m。

圖5 推進不同距離走向切片塑性區(qū)圖Fig.5 Plastic zone of slices along different distances

圖6 推進距離與底板最大破壞深度關系圖Fig.6 Relationship between pushing distance andmaximum failure depth of bottom plate

由圖7可知,沿煤層傾向方向,底板巖層破壞近似呈一個下大上小的勺型形狀,與理論分析較為相符,最大破壞深度結(jié)果也較為吻合。

圖7 推進180 m時傾向切片塑性區(qū)圖Fig.7 Plastic zone of inclined slice when advancing 180 m

2.2.3 底板應力變化分析

圖8和圖9是工作面推進300 m時的應力等值線圖。對比圖8和圖9可知,煤層開挖后,頂板巖層失去下部支撐,發(fā)生垮落,將原來的壓力轉(zhuǎn)移到工作面周邊煤柱,導致工作面兩端產(chǎn)生應力集中現(xiàn)象。隨著工作面的推進,垮落的巖體被壓實壓密,逐漸將重量傳遞到煤層底板,煤柱上的支承壓力逐漸降低。在應力達到平衡時形成一個穩(wěn)定的壓力拱,在形狀上近似呈馬鞍狀。應力擾動情況與理論分析相符。走向方向上發(fā)生較為對稱的應力變化;而傾向方向上,由于剪切力的作用,底板巖體發(fā)生滑移現(xiàn)象,工作面下側(cè)最大集中應力大于上側(cè),在形狀上呈下大上小的勺型形狀。

圖8 走向方向垂直應力等值線圖Fig.8 Vertical stress contour map in strike direction

圖9 傾向方向垂直應力等值線圖Fig.9 Vertical stress contour map in dip direction

3 現(xiàn)場實測驗證分析

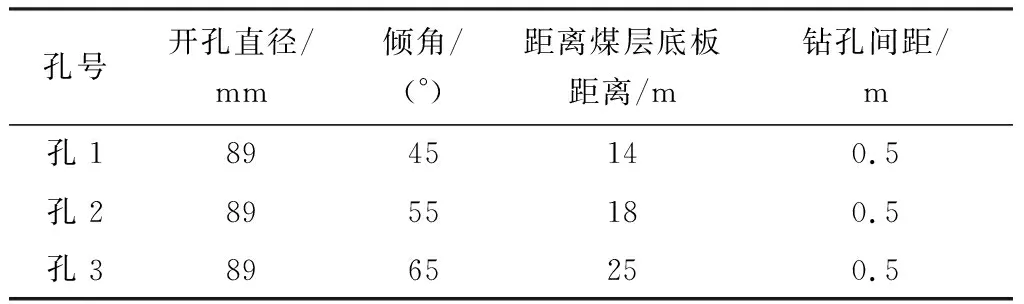

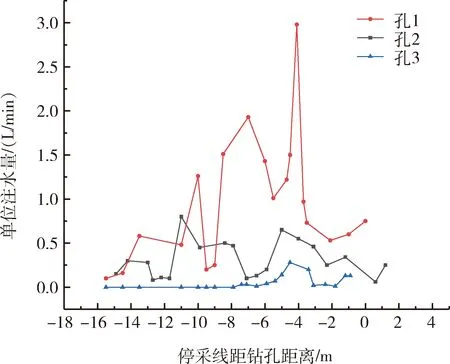

目前,對煤層底板破壞深度的實測研究有大量方法[19-21]。雖然每種方法都能很好地探測煤層采后底板破壞情況,但不同的測試方法往往受到現(xiàn)場條件的制約。根據(jù)測試條件和實際開采情況,本次選用鉆孔注水觀測法。在距離切眼25 m處布置3個注水試驗孔,如圖10所示。測試期間采用持續(xù)注水、間斷觀測的方式,通過注水量的大小分析底板裂隙發(fā)育情況,確定底板破壞深度,試驗結(jié)果見圖11。注水鉆孔設計參數(shù)見表2。

表2 各鉆孔設計參數(shù)Table 2 Designed parameters of each borehole

圖10 鉆孔設計示意圖Fig.10 Schematic diagram of test borehole design

由圖11可知,孔1處最先受到擾動,其最大注水量明顯大于其他監(jiān)測孔,而且注水量一直處于較高的狀態(tài),說明此處底板破壞嚴重,產(chǎn)生大量的裂隙、裂縫,而且彼此之間相互連通;當停采線距離孔3較近時,孔3處的注水量才發(fā)生變化,雖然注水量也在隨著推進距離的增加不斷增大,但最大單位注水量僅為0.28 L/min,注水量變化波動較不明顯,大多處于0.02 L/min左右。說明煤層采動過程中對此處影響甚微,裂隙發(fā)育較少或者幾乎沒有;孔2處最大單位注水量和受到擾動的距離都介于另外兩個鉆孔之間,而且注水量一直處于比較平穩(wěn)的變化中。說明此處在開挖過程中,底板巖層中裂隙的產(chǎn)生-壓實壓密不斷循環(huán)發(fā)生的結(jié)果。由此可以得出底板最大破壞深度達25 m左右,與理論分析和數(shù)值模擬中破壞深度得出得結(jié)果比較相似。

圖11 單位注水量與停采線關系圖Fig.11 Relationship between unit water injectionvolume and stoppage line

4 結(jié) 論

1) 在支承壓力形成過程中,周圍巖體會發(fā)生不同的擾動應力分區(qū),即應力傳遞區(qū)、卸壓區(qū)、應力集中區(qū)和原始應力區(qū);在傾斜煤層中,形成的底板采動破壞帶在傾斜剪切力作用下轉(zhuǎn)變成滑移破壞帶,在形狀上近似呈一個勺型。通過底板任意點破壞深度計算模型,可得出底板最大破壞深度為29.2 m。

2) 煤層底板塑性破壞范圍與推近距離呈線性變化關系,但而推進255 m后,煤層底板破壞深度不再繼增加,此時最大破壞深度為28.75 m。破壞形式轉(zhuǎn)向以剪切破壞為主。擾動應力分區(qū)與理論分析相似,在形狀上呈馬鞍式分布。走向方向上,應力呈對稱式變化規(guī)律。沿工作面傾向方向,底板巖層塑性區(qū)和應力變化都呈現(xiàn)出一種非對稱的勺型分布形態(tài),符合理論分析模型對底板破壞形態(tài)的描述,且模擬結(jié)果也與理論計算結(jié)果相似。

3) 通過現(xiàn)場鉆孔注水試驗,隨著工作面不斷推進,單位注水量的波動變化反應出工作面推進中底板巖體裂隙產(chǎn)生-壓實壓密之間得交替循環(huán)過程。底板淺部巖層先發(fā)生破壞,且受到擾動影響程度最大,擾動范圍隨最大注水量的減小而增加,在底板下25 m處受到影響較小,與理論、模擬結(jié)果較為相符。