小蘇打裝置的升級改造

李敬輝

(連云港堿業有限公司,江蘇 連云港 222042)

連云港堿業有限公司小蘇打裝置于2019年擴產改造3萬t/a,擴產改造后在實際運行中,存在一些制約提升小蘇打產量的瓶頸問題,需要對制約生產的瓶頸問題進行升級改造。

1 小蘇打生產工藝流程簡介

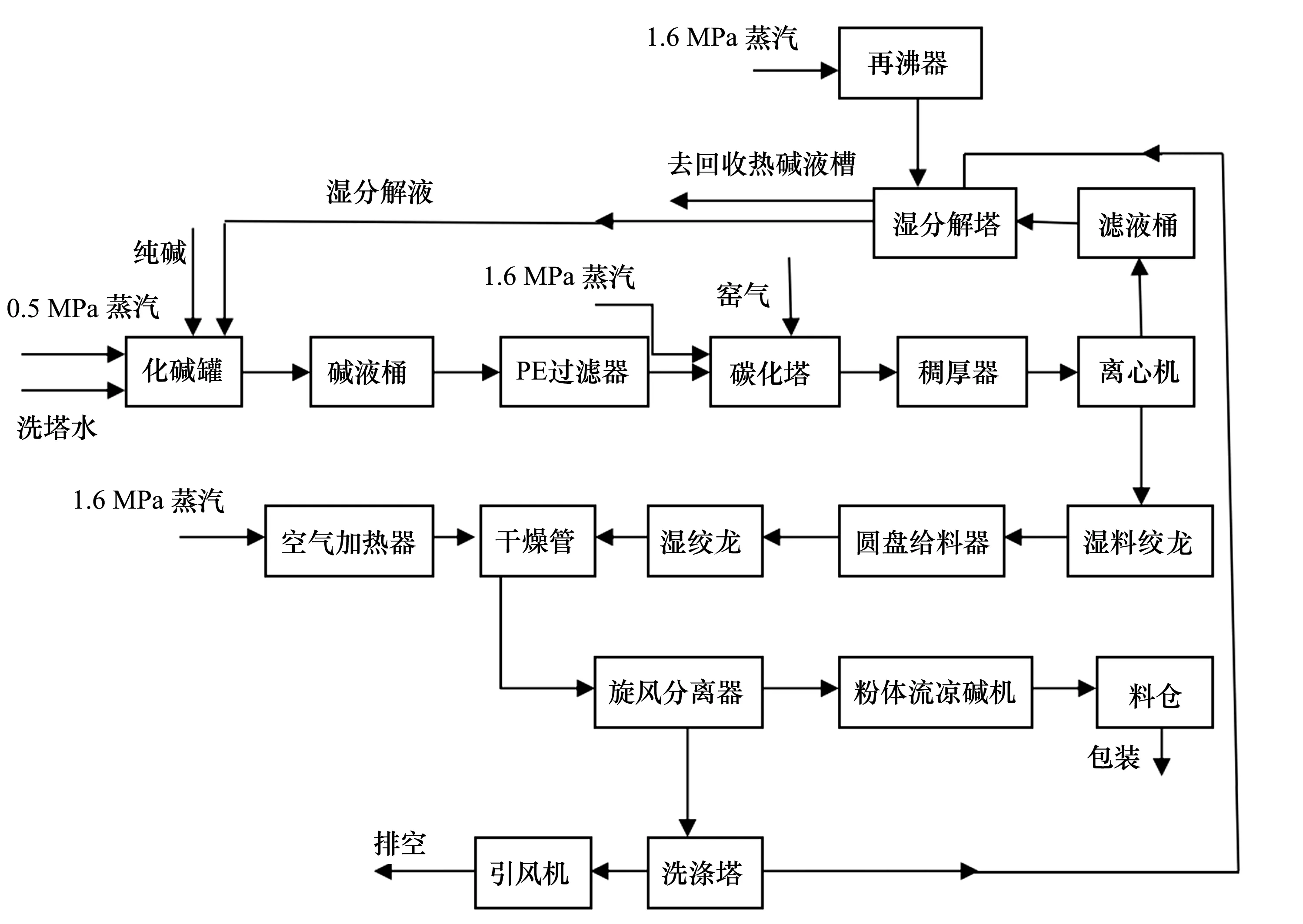

濕小蘇打經濕料絞龍輸送到圓盤給料器再經濕絞龍送至干燥管。在干燥管內與通過1.6 MPa低壓蒸汽經空氣加熱器來的熱空氣接觸干燥后經旋風分離器分離出小蘇打,由粉體流涼堿機冷卻后送往成品料倉以備包裝。分離出的含堿塵的尾氣經洗滌塔洗滌后,夾帶的部分水蒸汽冷凝下來流入濕分解塔,不凝性氣體由引風機引出后放空。小蘇打工藝流程圖見圖1。

圖1 小蘇打工藝流程圖

2 稠厚器改造

2.1 稠厚器存在的缺陷

稠厚器是將小蘇打碳化塔內發應生成的濕小蘇打晶漿進行增稠,獲得富含大尺寸顆粒的晶漿物料,用于后續離心分離,稠厚器的作用為使晶粒生長尺寸增大,同時進行大小不同尺寸晶粒的分離。稠厚器是利用晶粒的重力沉降原理,進料晶漿在進入稠厚器后,晶粒向下部椎體集料區沉降,通過攪拌槳防止沉淀物沉積;含細小晶粒的較清母液通過上部溢流口流出。現有稠厚器僅靠重力沉降作用單一,晶粒生長速度慢,效率較低,在使用過程中出料管容易堵塞、結疤,嚴重影響小蘇打穩定運行。

2.2 改造項目實施情況

圍繞稠厚器出料管易堵、結疤缺陷問題,經現場觀察研究,發現稠厚器出料管至離心機進料口距離較短約1 m左右,且稠厚器出料管傾斜度約45°左右,由于出料管至離心機進料口距離短,傾斜度較平緩,稠厚器內的晶漿物料靠重力沉降出料緩慢。為提高稠厚器內的晶漿物料沉降出料速度,將稠厚器整體向上抬高1 m,將稠厚器出料管至離心機進料口距離增加到2 m,增大距離后將稠厚器出料管傾斜度調整為20°,以加快晶漿物料沉降出料速度;同時在稠厚器出料管控制閥處增加沖洗水管線,定期開啟沖洗水沖洗出料管,確保稠厚器出料暢通。

2.3 改造項目實現的效果

改造后稠厚器出料管暢通,加快了稠厚器內的晶漿物料沉降出料速度,出料管清理頻率由原來1次/2 h延長為1次/48 h;出料管控制閥處增加沖洗水管線定期沖洗后,稠厚器內的晶漿物料濃度由原來的80 tt左右減少到操作規程標準要求小于58 tt;稠厚器攪拌運行穩定,攪拌阻力明顯減小,電流值由原來的7~8 A減小到5~6 A;出料管暢通后,保證了離心機進料穩定,減少了離心機波動,離心機運行周期由原來的15天延長為90天,提高了小蘇打產能。

3 再沸器改造

3.1 再沸器存在的缺陷

1999年小蘇打裝置原始設計產能1.5萬t/a,使用0.5 MPa低壓蒸汽進行加熱生產。2019年擴產改造3萬t/a,化堿系統使用0.5 MPa低壓蒸汽,再沸器生產系統改用1.6 MPa低壓蒸汽。

設計壓力:0.35 MPa

耐壓試驗壓力:0.46 MPa

最高允許工作壓力:0.35 MPa

設計溫度:210 ℃

主體材料:Q245A

容積:25 m2

工作介質:蒸汽、冷凝水

3.2 改造項目實施情況

2020年10月對小蘇打再沸器進行重新設計更換,設計壓力值由0.35 MPa調整為1.6 MPa,將原中石化二公司設備制造廠生產的再沸器,改為目前秦皇島東燕節能技術有限公司生產的再沸器。具體技術參數如下:

設計壓力:1.6 MPa

耐壓試驗壓力:2.11 MPa

最高允許工作壓力:1.6 MPa

設計溫度:210 ℃

主體材料:Q345R

容積:25 m2

工作介質:蒸汽、冷凝水

3.3 改造項目實現的效果

4 干燥管改造

4.1 干燥管存在的缺陷

小蘇打離心機分離出來的濕小蘇打與空氣加熱器的熱空氣在干燥管內進行直接接觸干燥,干燥管運行一段時間或因故障停車時,干燥管內部會產生大量積堿,影響干燥效果,需要人工用水進行打疤沖洗,每次清洗耗時耗力,且產生的水堿無法回收,從干燥管底部排掉,造成環境污染,增加職工勞動強度,同時增加生產成本。

4.2 改造項目實施情況

將干燥管底部緩沖槽側面開孔引出一根無縫鋼管(DN250),增加一不銹鋼回收槽(DN1100×900×800),在不銹鋼回收槽進口管線上加一漿液閥(DN250),進行開關調節緩沖槽內聚集的水堿量,同時將不銹鋼回收槽接一出口不銹鋼管線(DN50)引至循環泵進口,在出口不銹鋼管線上加一不銹鋼球閥(DN50),進行開關調節回收槽內聚集的水堿量,由循環泵打至洗滌塔循環使用。

4.3 改造項目實現的效果

干燥管改造使用后,取得了較好的效果。成功解決了干燥管內部產生大量積堿及打疤沖洗產生的水堿外排問題,干燥管清理1次/半月,回收水堿6 m3/次,全年共回收水堿144 m3,大大節約了生產成本,提高了干燥效率和環保指數;干燥管阻力降大大減小,干燥管壓力由原來的1.3~1.5 kPa減小到0.4~0.5 kPa;干燥管入口圓盤給料器、磨下絞龍運行定,提高了小蘇打系統穩定性,同時降低了生產成本。

5 總 結

小蘇打裝置升級改造后,解決了一些制約小蘇打生產的瓶頸問題,保證了設備長周期運行,提升了小蘇打產能55%左右。為進一步開拓小蘇打市場需求,仍需對小蘇打生產進行攻關優化探索。