地埋碳鋼管道維修技術探索

鄭春海

(唐山三友化工股份有限公司,河北 唐山 063305)

隨著淡水資源日益緊張,工業用水受到嚴格的管控,極大地限制了我公司的生產。為此,我廠自2011年后開始利用鋼廠海水淡化后廢棄水作為生產用水,至今利用率已接近50%。但由于我公司管線較長,并且管道已投用多年,管道腐蝕老化,加之沿程地貌復雜,大大增加了管道維護的難度。近年來,我公司在利用各類方法進行管道維護的同時,也一直在探索更為徹底有效的管道修復方法。

1 管道現狀

我公司淡化后廢水管線始于首鋼集團,直徑DN1000,全程長約51 km,采用地埋敷設,綜合使用碳鋼、PE、玻璃鋼三種材質。管線沿程地貌非常復雜,涉及高速公路、綠化帶、禁止開挖路段的河流河床等等。隨著投入使用時間的延長,由于工作介質、焊接及內防腐涂層施工質量或其它人為因素等原因,碳鋼材質部分管道頻繁發生泄漏。然而,維修時對管道整體進行開槽施工的話,協調辦理施工許可證流程不可控因素較多,十分困難,后續恢復的工程量大、整體施工周期長、費用高,而且容易給自然環境、綠化以及交通等各方面帶來較大影響。為此,探索研究非開挖方式管道維修方法有著十分重要的意義。

2 管道腐蝕原因分析

維修施工過程中發現,管道泄漏點不僅集中在焊口位置,管道本身也有多處腐蝕嚴重,針對這一類現象,我們從管材、工藝介質、管道施工以及防腐等各個方面對其產生原因進行了深入的研究。

2.1 管材

碳鋼管道部分采用螺旋焊管,材質為20#鋼,具有優良的機械性能,承壓范圍寬,受外界因素影響小。但是抗腐蝕能力差,尤其是在富氯環境中,極易發生金屬的電化學腐蝕。并且管道焊接過程中熱源集中作用于焊接部位,不均勻的溫度場下會產生較高的焊接應力殘余和變形,加速焊口的腐蝕,極大地縮短管道使用壽命。

2.2 工藝介質

管道內輸送的工藝介質為海水淡化后廢棄水,溫度約為45 ℃,流速0.57 m/s,氯離子濃度為24.4 g/L,并含有大量Na+、Mg2+、Ca2+等金屬離子,為典型的電解質溶液。

管道金屬表面成分不均勻性、表面應力的不均勻性、相分布不均勻性以及其他因素導致了金屬電極電位分布的微觀不均勻,微觀上金屬表面存在電勢差和電流從而構成了微電池,在金屬表面有無數的陽極與陰極區,在工藝介質的促進下極易形成電偶腐蝕。

陰極反應(電位較高)O2+2H2O+4e-→4OH-

陽極反應(電位較低)Fe→Fe2++2e

其次輸送淡化后廢棄水時,隨著介質流速的增加和溫度的升高,尤其廢棄水中含有泥沙等固體顆粒,聚集在管道內部形成結疤,都不同程度促進電偶腐蝕發展,導致管道的腐蝕速率急劇增加。

2.3 其他原因

管道安裝或維修施工過程中,焊口部位防腐需焊接完成后進入管道內部補涂,由于管道內部空間狹小,尤其管道爬坡較陡的部位,施工極其不便,管道基體內表面預處理不充分,防腐質量不能得到保障,更有甚者根本無法做內防腐;其次,管道沿線地質情況復雜,對口時錯口現象不可避免,內部焊縫余高得不到有效控制,帶有泥沙的淡化廢棄水輸送時產生局部紊流,加劇沖刷腐蝕;再次,管道投運后沉降不均引起的變形,造成防腐涂層破裂。以上諸多因素導致防腐涂層破壞后,碳鋼管道內表面基體露出,與未破壞的防腐涂層形成大陰極小陽極的不利局面,進一步加速管道腐蝕。

3 不同維修技術方案介紹

3.1 焊接補強修復

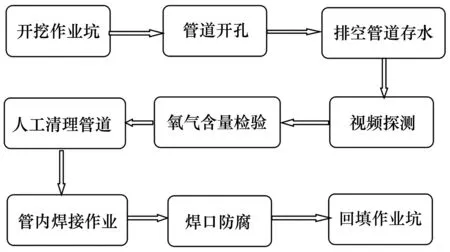

管道內部補焊是較為直接的傳統維修方式,可直接高效的對管道受損部位進行維修,對薄弱點進行加固補強,從而達到管道修復的目的。施工流程如圖1所示。

圖1 焊接補強修復施工流程圖

此方式可適用大多數地質情況,技術成熟,難度小,從焊接后使用效果來看,較為可靠,短時間內不會出現重大泄漏事故。但由于施工條件及金屬特性的限制,焊接后自身抗腐蝕能力很差,防腐涂層也不能達到最佳效果,使用年限較短。

3.2 內襯纖維增強聚乙烯(PE)軟管修復

近年來柔性管內襯技術逐漸開始在工業管道修復中使用,此方式是將PE管折疊綁扎,利用牽引機穿入預處理后的原管道,就位后用水或氣(汽)在其內部加壓,將其打開并恢復到原尺寸,使其脹貼到原管道的內壁上,形成柔性非金屬管與碳鋼管合二為一的 “管中管”結構,達到管道修復的目的。

柔性內襯管一般采用高密度聚乙烯(PE)材質,不使用任何化學膠粘樹脂,無氣味污染。管道本身就具有較為不錯的承壓能力,裸管承壓可達1.0 MPa,斷裂伸長率>350%,管徑DN100~DN2000。該方式施工占地少,時間短,使用壽命長。當管道有連續彎頭或折彎時變向,內襯效果較差,施工難度較大,存在一定的穿管難度,甚至失敗。

3.3 復合材料修復

利用高分子聚合物為基體的復合材料,通過噴涂或者手工涂裝于預處理的金屬表面,涂料固化后,便可以在基材和腐蝕介質之間形成屏蔽體層,為處于浸泡環境中與水溶劑接觸的金屬表面提供保護,從而達到對管道內部進行修復、補強、防腐的目的,幫助業者實施其腐蝕計劃管理。復合材料修復技術現在廣泛應用于老舊管道、壓力容器及設備等維修,具有很好的粘合力、耐化學性、抗壓強度、耐熱性和耐腐蝕性能。但對施工條件要求比較高。

3.4 雙相鋼內襯修復

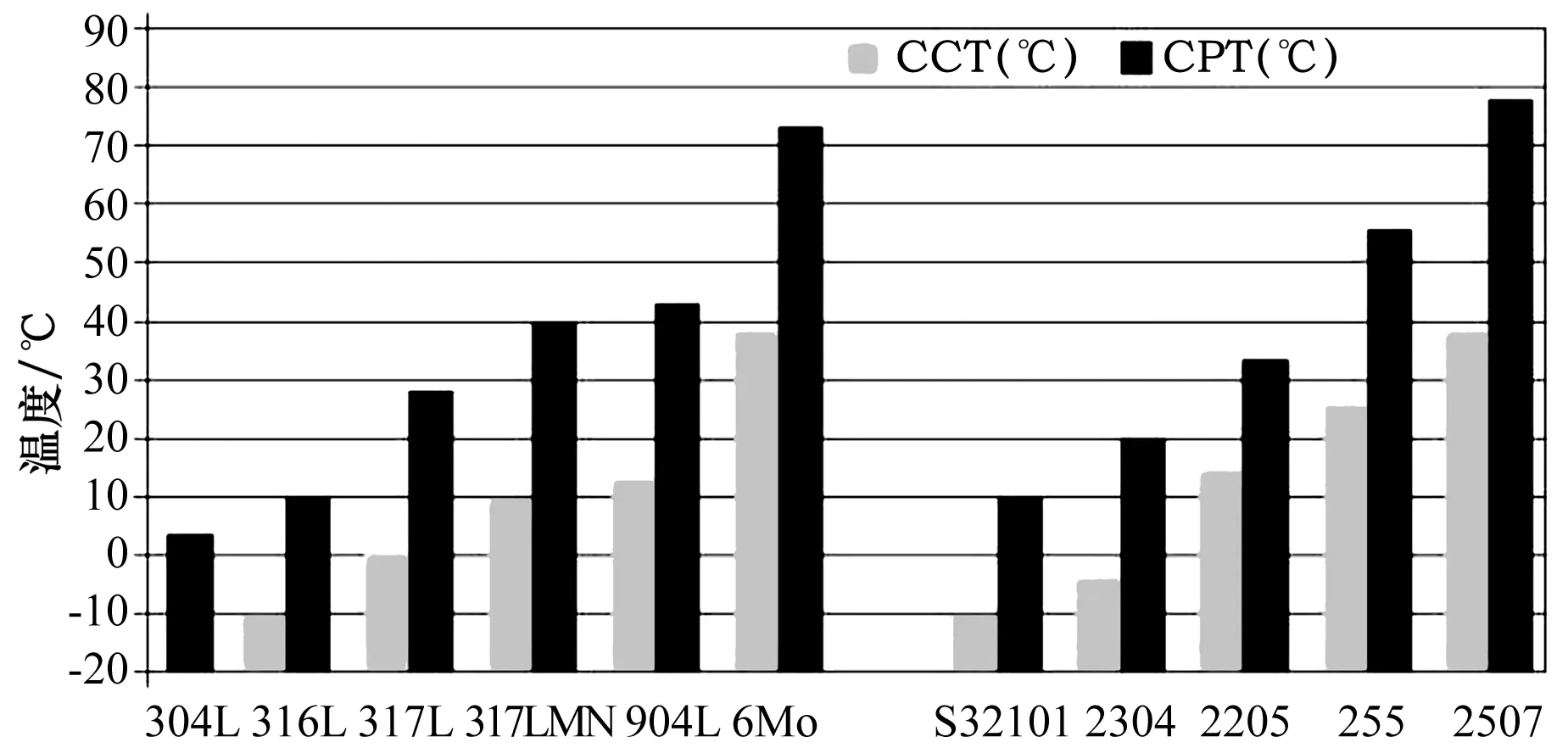

不銹鋼耐腐蝕性能要優于碳鋼,但是常見不銹鋼均不耐氯離子的腐蝕,例如304或者316/316L。而雙相不銹鋼都顯示出較高的耐蝕性能,值得注意的是,它們在某些情況下具有非常明顯的優勢,比如海水環境,較高的鉻、鉬和氮含量使它們具有很好的耐氯化物點蝕和縫隙腐蝕性能。圖2給出了按照ASTM G 48(6% FeCl3)測定的各種非焊接態奧氏體不銹鋼與固溶退火態雙相鋼耐點蝕和縫隙腐蝕性能的比較,材料焊接狀態下的臨界溫度要低一些。臨界點蝕或縫隙腐蝕溫度越高,則表明材料耐腐蝕起始發生的能力越高。同等條件下雙相不銹鋼的臨界點蝕溫度(CPT)和臨界縫隙腐蝕溫度(CCT)都顯著高于奧氏體不銹鋼。

圖2 非焊接態奧氏體不銹鋼與固溶退火態雙相鋼的臨界點蝕和縫隙腐蝕溫度注:按照ASTM G 48(6% FeCl3溶液)測定的。

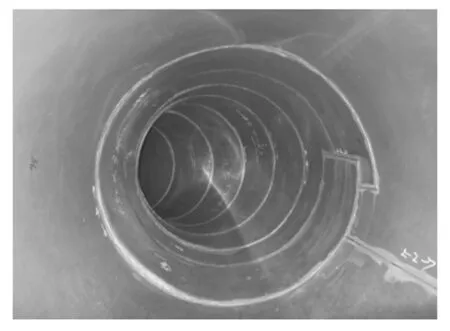

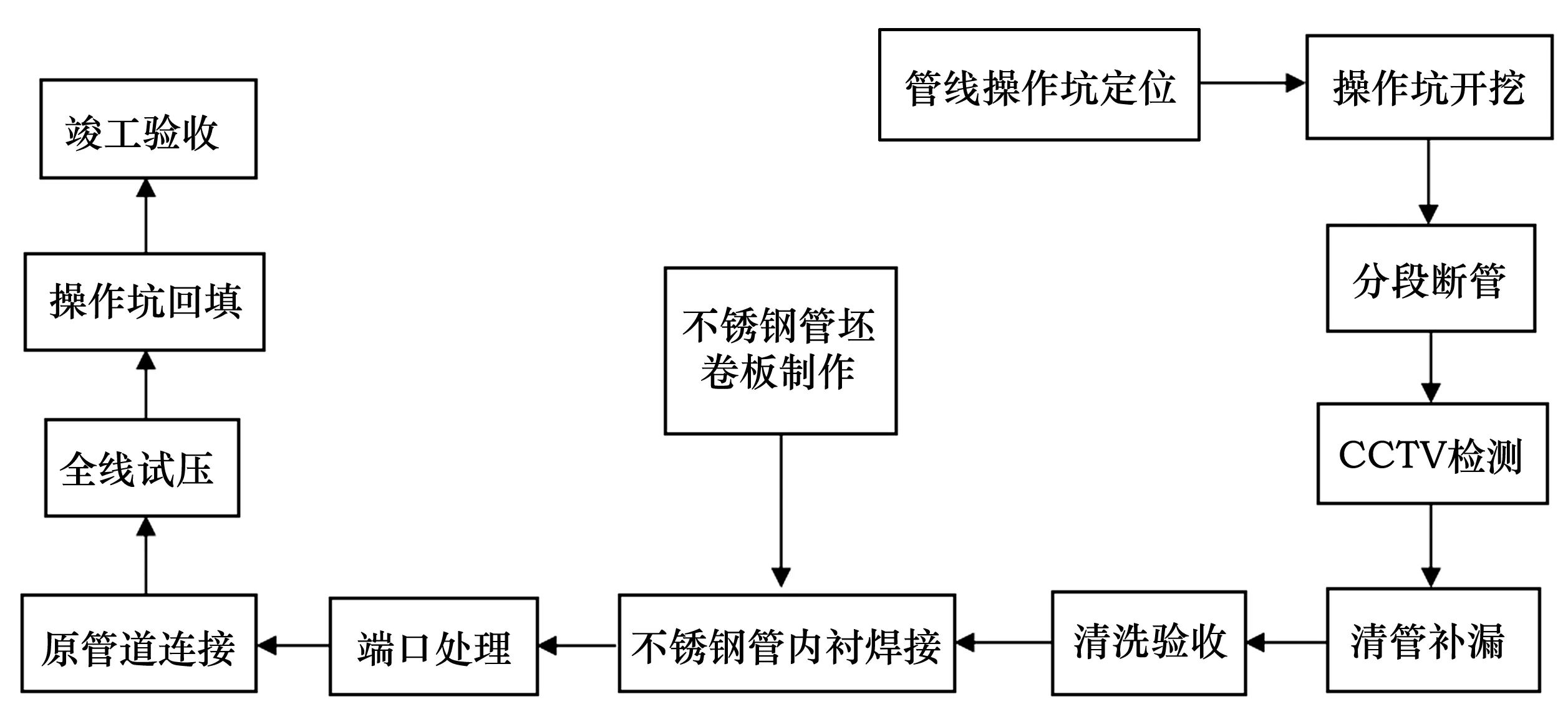

雙相不銹鋼由于其優越的耐腐蝕性,常用于海水淡化行業中,對我公司淡化廢棄水管線也非常適用。此方式是在管道內部重新“貼補”一層新管道(如圖3),可根據原管道管徑確定適宜的內襯管道尺寸進行制作安裝,焊接時需要人工進入管道內部,焊接方式采用手工鎢極氬弧焊,焊接后做鈍化處理,其施工流程見圖4。由于原管道的管徑限制,DN600以下的管道無法進行內襯施工。

圖3 雙向不銹鋼內襯修復

圖4 雙向不銹鋼內襯修復施工流程圖

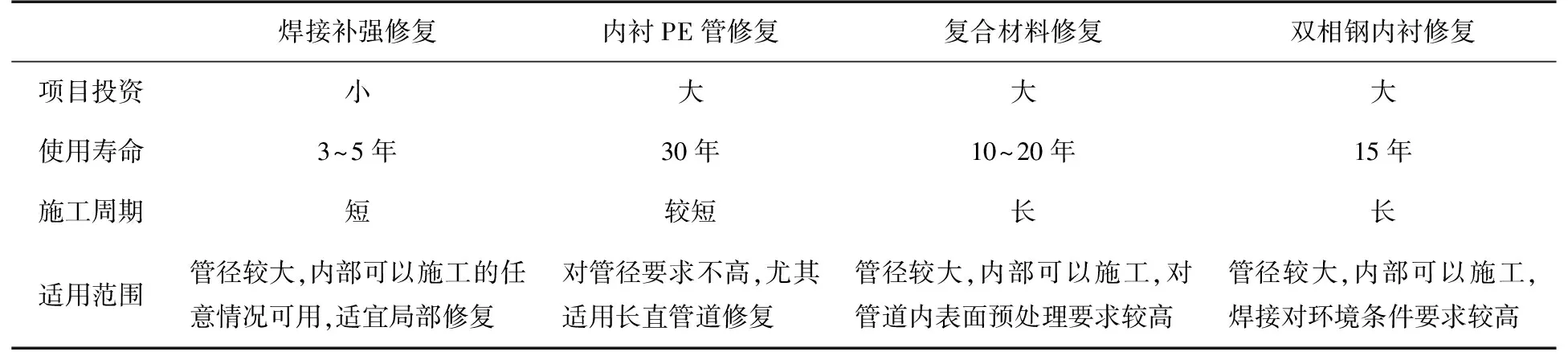

上述各種修復方式在我公司均有使用案例,但尚未全面推廣至管道修復上。四種方式各有優缺點以及各自適用的范圍,相互對比結果見表1,可以根據實際情況進行選擇使用。

表1 地埋管道修復技術方案比較

4 管道修復方案選擇及效果查定

從表1各種方案對比來看,均能達到管道修復的效果,除焊接補強修復外,其他方式均有極好的防腐性能,并且不會增大管道阻力,而且所需施工用地面積小,對交通、周圍環境影響小,利于維修施工的開展。但站在公司的角度考慮,我公司屬于連續作業的化工型企業,對施工工期要求高,在滿足維修效果的前提下,工期便成為了方案選擇的主要決定因素。為此,綜合考慮各項因素,管道修復方案以焊接補強修復和內襯PE管修復最為合理適宜,其性價比最優。

4.1 焊接補強修復應用效果

自2018年開始,我公司對地埋管道進行過多次內部補焊施工,至今尚未出現過泄漏事故,質量非常可靠,雖然施工有一定的難度,但其施工周期短、施工靈活,能夠應對大多數地質情況,對生產穩定影響最小,性價比相對較高。

4.2 內襯PE管修復應用效果

針對長直管道大面積腐蝕泄漏的情況,我公司從2018年至今,已經對三段管線進行了內襯PE管修復施工,收到了滿意的效果。內襯PE管后雖然使管徑略小,但由于管道內壁變得光滑,管道阻力降低,未對管道輸送能力造成影響。對于維修人員無法進入內部維修的長直管道,內襯PE管是一種極佳的修復方法。

5 結 語

綜上所述,淡化后廢棄水管道修補方式有多種,根據管道材質、現場地質地形及生產需要可選用不同的管道修復方式,能解決各類地埋管道泄漏問題,避免對環境及生產造成更為嚴重的影響。為非開挖修復地埋管道的推廣應用做出嘗試的同時,也為類似管道維修提供了寶貴的借鑒經驗。